1.本实用新型具体是一种特高压变压器油箱的防变形起吊控制装置,涉及控制装置相关领域。

背景技术:

2.特高压变压器是指1000kv级变压器,英文缩写uhv;电压符号是u(个别地方有用v表示的);电压的单位是伏特,单位符号也是伏;比伏大的有千伏、比伏小的毫伏,微伏,它们之间是千进位,特高压变压器在使用过程中需要使用到油箱,而油箱在生产过程中徐亚进行起吊工作,为了防止油箱产生变形,通常会在油箱内设置起吊防变形控制装置。

3.当防变形控制装置在使用时,通常采用简单的支撑杆进行支撑,其支撑效果较差,同时支撑杆放置过程稳定性较差,容易造成支撑杆于油箱内脱落,同时支撑杆支撑面较小,对油箱的支撑效果较差。

技术实现要素:

4.因此,为了解决上述不足,本实用新型在此提供一种特高压变压器油箱的防变形起吊控制装置。

5.本实用新型是这样实现的,构造一种特高压变压器油箱的防变形起吊控制装置,该装置包括凸板和油箱本体,所述凸板设置于油箱本体外侧顶部,所述支撑机构设置于油箱本体内侧,所述支撑机构包括l型板、倒钩板、连接套、螺纹筒、外螺纹、支撑杆、连接机构和支撑板,所述l型板相连接于连接套顶端面,所述倒钩板设置于l型板内侧顶部左端,且倒钩板内侧底部紧贴于凸板底端面,所述连接套活动套设于螺纹筒外表面,所述螺纹筒内圈与外螺纹螺纹配合,所述外螺纹设置于支撑杆外侧左右两端,所述支撑杆左右两端分别贴合于油箱本体内侧左右两端顶部,且支撑杆通过连接机构相连接于支撑板,所述支撑板紧贴于油箱本体内侧底部。

6.优选的,所述连接机构包括开口、传动板、传动环、转槽、扭簧和固定架,所述开口贯通于支撑杆上下端面,所述传动板设置于支撑板顶部,且传动板贯穿于开口内侧,所述传动环转动安装于螺纹筒外侧右端,且传动环紧贴于传动板左端面,所述转槽开设于固定架左端面底部,且转槽与支撑板外侧顶部转动连接,所述扭簧安装于转槽内侧,且扭簧相连接于支撑板,所述固定架紧固于支撑杆底端面,且固定架位于开口右侧。

7.优选的,所述l型板内侧右端面与油箱本体内侧左端面的垂直间距相对应于凸板宽度,且l型板垂直于连接套顶端面。

8.优选的,所述倒钩板内侧高度相对应于凸板厚度,且倒钩板内侧宽度相对应于凸板宽度。

9.优选的,所述l型板、倒钩板、连接套、螺纹筒、外螺纹、连接机构和支撑板均对称设置有两个支撑杆左右两侧。

10.优选的,所述支撑板和传动板左端面形成的夹角大于90

°

,且撑板和传动板厚度一

致。

11.优选的,所述支撑杆左右两端设置有橡胶片,且橡胶片与支撑杆侧表面相齐平。

12.优选的,所述螺纹筒长度大于连接套,且螺纹筒与传动环外径一致。

13.本实用新型具有如下优点:本实用新型通过改进在此提供一种特高压变压器油箱的防变形起吊控制装置,与同类型设备相比,具有如下改进:

14.优点1:本实用新型所述一种特高压变压器油箱的防变形起吊控制装置,通过设置了支撑机构于油箱本体内,通过倒钩板进入到凸板的底部,使得凸板配合l型板对油箱本体和凸板进行夹紧固定,此时l型板带动支撑杆进行稳定放置,以及通过支撑板贴合在油箱本体内侧底部而实现对油箱本体内侧底部进行辅助支撑,达到了更稳定的对支撑杆进行放置,以及便于对油箱进行更大跨度的支撑,提高了对油箱支撑稳定性的有益效果。

15.优点2:本实用新型所述一种特高压变压器油箱的防变形起吊控制装置,通过设置倒钩板内侧高度相对应于凸板厚度,且倒钩板内侧宽度相对应于凸板宽度,便于倒钩板的内侧底部完全的贴合在凸板的底端面上,从而提高了倒钩板对凸板夹紧过程的稳定性。

附图说明

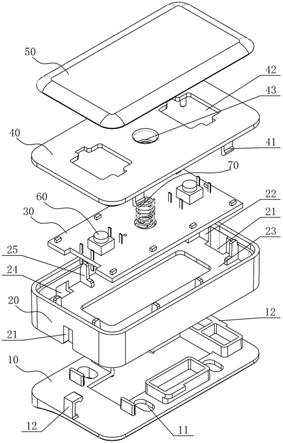

16.图1是本实用新型结构示意图;

17.图2是本实用新型的支撑机构正视剖面结构示意图;

18.图3是本实用新型的图2中a处结构放大示意图;

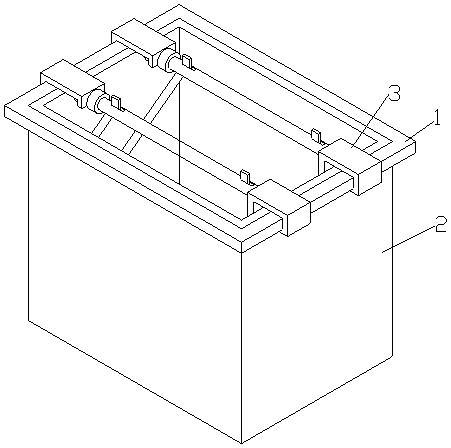

19.图4是本实用新型的固定架俯视结构示意图;

20.图5是本实用新型的支撑杆结构示意图。

21.其中:凸板-1、油箱本体-2、支撑机构-3、l型板-31、倒钩板-32、连接套-33、螺纹筒-34、外螺纹-35、支撑杆-36、连接机构-37、支撑板-38、开口-371、传动板-372、传动环-373、转槽-374、扭簧-375、固定架-376。

具体实施方式

22.下面将结合附图1-5对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1,本实用新型通过改进在此提供一种特高压变压器油箱的防变形起吊控制装置,包括凸板1和油箱本体2,凸板1设置于油箱本体2外侧顶部。

24.请参阅图2,本实用新型通过改进在此提供一种特高压变压器油箱的防变形起吊控制装置,支撑机构3设置于油箱本体2内侧,支撑机构3包括l型板31、倒钩板32、连接套33、螺纹筒34、外螺纹35、支撑杆36、连接机构37和支撑板38,l型板31相连接于连接套33顶端面,l型板31内侧右端面与油箱本体2内侧左端面的垂直间距相对应于凸板1宽度,便于l型板31带动倒钩板32移动脱离凸板1底部,且l型板31垂直于连接套33顶端面,倒钩板32设置于l型板31内侧顶部左端,且倒钩板32内侧底部紧贴于凸板1底端面,倒钩板32内侧高度相对应于凸板1厚度,且倒钩板32内侧宽度相对应于凸板1宽度,便于倒钩板32配合l型板31将凸板1夹紧固定,连接套33活动套设于螺纹筒34外表面,螺纹筒34内圈与外螺纹35螺纹配

合,螺纹筒34长度大于连接套33,且螺纹筒34与传动环373外径一致,便于对较长的螺纹筒34施加转动力,外螺纹35设置于支撑杆36外侧左右两端,支撑杆36左右两端分别贴合于油箱本体2内侧左右两端顶部,且支撑杆36通过连接机构37相连接于支撑板38,支撑杆36左右两端设置有橡胶片,且橡胶片与支撑杆36侧表面相齐平,使得支撑杆36更稳定的贴合在油箱本体2内侧,支撑板38紧贴于油箱本体2内侧底部,l型板31、倒钩板32、连接套33、螺纹筒34、外螺纹35、连接机构37和支撑板38均对称设置有两个支撑杆36左右两侧,便于对油箱本体2内侧左右两端进行稳定的支撑,支撑板38和传动板372左端面形成的夹角大于90

°

,且撑板38和传动板372厚度一致,便于推动传动板372而带动支撑板38进行转动。

25.请参阅图3至图5,本实用新型通过改进在此提供一种特高压变压器油箱的防变形起吊控制装置,连接机构37包括开口371、传动板372、传动环373、转槽374、扭簧375和固定架376,开口371贯通于支撑杆36上下端面,传动板372设置于支撑板38顶部,且传动板372贯穿于开口371内侧,传动环373转动安装于螺纹筒34外侧右端,且传动环373紧贴于传动板372左端面,转槽374开设于固定架376左端面底部,且转槽374与支撑板38外侧顶部转动连接,扭簧375安装于转槽374内侧,且扭簧375相连接于支撑板38,固定架376紧固于支撑杆36底端面,且固定架376位于开口371右侧。

26.本实用新型通过改进提供一种特高压变压器油箱的防变形起吊控制装置,工作原理如下;

27.第一,首先将支撑杆36带动支撑板38放置于油箱本体2内,并且支撑杆36带动l型板31向下移动,使得l型板31的内侧顶部贴合在凸板1和油箱本体2的顶端面上,此时倒钩板32位于凸板1的外侧;

28.第二,然后转动螺纹筒34,使得螺纹螺纹筒34配合外螺纹35而沿着支撑杆35进行移动,并且螺纹筒34在移动过程中带动连接套33和传动环373进行移动,此时连接套33带动固定连接的l型板31向内移动,同时l型板31带动相连接的倒钩板32向内移动进入到凸板1的底部,从而实现倒钩板32配合l型板31将凸板1夹紧固定,当倒钩板32在移动过程紧贴于油箱本体2的侧表面后停止转动螺纹筒34,并且螺纹筒34在移动过程中带动传动环373移动,当传动环373移动时对传动板372施加推力,而传动板372受到推力带动支撑板38转动紧贴在油箱本体2的内侧底部,从而完成对油箱本体2内侧上下两端的支撑定型;

29.第三,接着以同样的方式将另外的倒钩板32和支撑板38位置进行固定,当油箱本体2在被支撑完毕后可使用专门的起吊装置进行起吊工作。

30.本实用新型通过改进提供一种特高压变压器油箱的防变形起吊控制装置,通过倒钩板32进入到凸板1的底部,使得凸板1配合l型板31对油箱本体2和凸板1进行夹紧固定,此时l型板31带动支撑杆36进行稳定放置,以及通过支撑板38贴合在油箱本体2内侧底部而实现对油箱本体2内侧底部进行辅助支撑,达到了更稳定的对支撑杆进行放置,以及便于对油箱进行更大跨度的支撑,提高了对油箱支撑稳定性的有益效果,通过设置倒钩板32内侧高度相对应于凸板1厚度,且倒钩板32内侧宽度相对应于凸板1宽度,便于倒钩板32的内侧底部完全的贴合在凸板1的底端面上,从而提高了倒钩板32对凸板1夹紧过程的稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。