1.本发明涉及一种导电聚乙烯专用料的制备方法,属于高分子组合物领域。

背景技术:

2.复合型导电高分子材料是高分子材料与导电物质通过分散复合、层压复合等方式构成的一种功能高分子材料,其中分散型导电高分子材料通常是填充导电离子或导电纤维,如炭黑、碳纤维、金属粉、金属纤维、金属化玻璃纤维等,具有质轻、耐用、易于加工、导电性稳定等优点,近年来,市场需求不断增加,由于复合型导电材料加工容易,其在电线电缆屏蔽层、自控温伴热电缆等方面得到了实际应用。

3.向高分子材料中添加不同的导电物质可以使复合型导电高分子材料获得不同的特性,来满足不同环境下的使用,ptc材料是一种应用前景十分广泛的复合型导电高分子材料,其最大的特点是材料的电阻随着温度的升高而增加,温度升高至高分子材料的熔点附近时,材料的电阻率可以升高至原本的几个甚至十几个数量级,被称为ptc (positive temperature coefficient) 效应或ptc现象,即正温度系数效应,这种现象可以确保材料在瞬间完成导电态至绝缘态的转变,可以作为工业设备材料,进而可以保护生产安全。

4.现有技术通常是通过向聚乙烯中添加乙炔炭黑来制备ptc导电复合材料,相比于特导电炭黑、油炉法炭黑具有更优良的特性,ptc强度更高,而特导电炭黑、油炉法炭黑导电复合材料在温度达到聚合物熔点,产生ptc现象后,随着温度的继续增加,会使断开的导电通路重新产生团聚,导致电阻率下降,呈现ntc(negative temperature coefficient)效应或ntc现象,即负温度系数效应,如果作为工业设备的材料,这是不被期望发生的,所以乙炔炭黑是目前最理想的应用于ptc材料的导电物质。

5.但是乙炔炭黑以及其他炭黑不能给聚乙烯材料带来耐腐蚀性,生产的ptc材料不耐腐蚀,不能应用于某些化工生产中的易腐蚀环境,而另一种导电材料石墨与聚乙烯制备的ptc材料具有更高的耐腐蚀性,可以在易腐蚀环境中应用,石墨分散于聚乙烯中可以形成导电通道,但是其导电性能较炭黑低,制成的ptc材料的ptc强度较低,所以需要增加其在ptc材料中的占比,来提高其导电性能,但是添加量的增加,大量的石墨容易与聚合物结合的界面产生应力集中,从而降低材料的强度。

6.cn103594214a公开了一种常温热控用ptc材料,采用石墨粉与低密度聚乙烯复合生产,可以使生产的材料有较高的ptc强度,同时具有较低的ntc效应,但是石墨粉的添加量较高,最低添加量为33.3wt%,而最高可达45wt%,较高的石墨粉添加量保证了材料的导电性能,但是同时造成了材料的拉伸强度和弯曲模量的下降。

7.综上所述,现有技术中,使用石墨和聚乙烯制备的ptc材料,可以获得较好的耐腐蚀性,同时为了保证材料的弯曲模量,需要减少石墨粉的添加量,但是会导致材料在多次升温降温后,ptc强度发生下降。

技术实现要素:

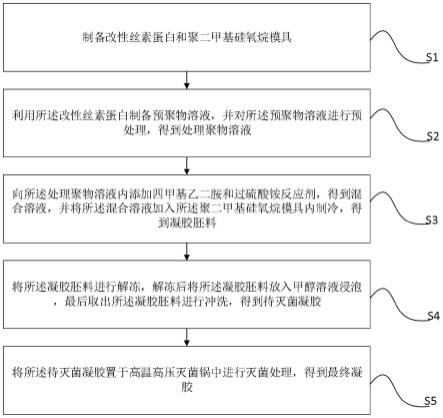

8.本发明所要解决的技术问题是克服现有技术存在的缺陷,通过制备磁化石墨粉,进而与聚乙烯混合制备磁化石墨粉聚乙烯混合母粒,最终制备导电专用料,使导电聚乙烯在多次升温降温后,ptc强度不发生下降。

9.为解决上述技术问题,本发明采取以下技术方案:一种导电聚乙烯专用料的制备方法,所述制备方法包括制备磁化石墨粉、制备磁化石墨粉聚乙烯混合母粒、制备导电专用料。

10.以下是对上述技术方案的进一步改进:所述制备磁化石墨粉的步骤包括表面活性剂处理、磁化;所述表面活性剂处理的方法为,将氧化石墨粉与二乙烯三胺混合,加入十二烷基醇酰胺磷酸酯,控制温度为40-50℃,控制搅拌速度为550-850r/min,进行搅拌,搅拌时间为300-390min,搅拌后经抽滤、醇洗、干燥得到表面活性剂处理石墨粉;所述氧化石墨粉、二乙烯三胺、十二烷基醇酰胺磷酸酯的质量比为4.5-5.5:13-17:6-8;所述氧化石墨粉的氧含量为12.5-14.5wt%;所述磁化的方法为,将聚乙烯醇与去离子水混合,搅拌使其完全溶解,得到聚乙烯醇溶液,向聚乙烯醇溶液中加入表面活性剂处理石墨粉,控制搅拌速度为700-900r/min,使表面活性剂处理石墨粉分散均匀,搅拌后调节温度为85-95℃,然后加入氯化铁溶液,调节ph为9.1-9.5,控制搅拌速度为450-650r/min,进行二次搅拌,搅拌时间为130-180min,再经抽滤、水洗、干燥得到磁化石墨粉;所述聚乙烯醇与去离子水的质量比为1:25-35;所述表面活性剂处理石墨粉、氯化铁溶液、聚乙烯醇溶液的质量比为0.8-1.2:11-15:20-30;所述氯化铁溶液的浓度为0.4-0.6mol/l。

11.所述制备磁化石墨粉聚乙烯混合母粒的步骤包括母粒溶胀、与磁化石墨粉分散液混合、真空干燥退溶胀;所述母粒溶胀的方法为,将中密度聚乙烯母粒与四氢萘混合,控制温度为70-80℃,控制搅拌速度为40-60r/min,进行搅拌,搅拌时间为120-150min,搅拌后静置240-260min,然后过滤至无液体滴落,得到溶胀聚乙烯母粒;所述中密度聚乙烯母粒与四氢萘的质量比为1:4.5-5.5;所述中密度聚乙烯母粒的粒径为0.4-0.6mm;所述中密度聚乙烯母粒的分子量为192000-235000;所述与磁化石墨粉分散液混合的方法为,将磁化石墨粉与无水乙醇混合搅拌,使磁化石墨粉均匀分散,然后加入溶胀聚乙烯母粒,保持温度不变,控制搅拌速度为600-800r/min,进行搅拌,搅拌时间为70-100min,搅拌后以90-97℃保温,得到混合浆液;所述磁化石墨粉、无水乙醇、溶胀聚乙烯母粒的质量比为4.5-5.5:20-30:10-14;所述真空干燥退溶胀的方法为,将混合浆液保持90-97℃,进行抽滤,然后控制真空度为20-30pa,控制干燥温度为105-125℃,进行干燥,干燥时间为300-350min,干燥后得到磁化石墨粉聚乙烯混合母粒。

12.所述制备导电专用料的方法为,将磁化石墨粉聚乙烯混合母粒、低密度聚乙烯、石蜡、双(3,5-三级丁基-4-羟基苯基)硫醚、双十八碳醇酯、月桂醇硫酸钠混合均匀得到混合料,将混合料经挤出机挤出造粒得到导电聚乙烯专用料;所述混合料按质量份计,包括以下组分:磁化石墨粉聚乙烯混合母粒70-80份、低密度聚乙烯32-38份、石蜡4.5-5.5份、双(3,5-三级丁基-4-羟基苯基)硫醚1.8-2.2份、双十八碳醇酯0.8-1.2份、月桂醇硫酸钠1.8-2.2份;所述低密度聚乙烯的分子量为15500-19100。

13.与现有技术相比,本发明取得以下有益效果:本发明制备的导电聚乙烯专用料在多次升温降温后,仍然可以保持高ptc强度,初始ptc强度为8.47-8.58,一次升温降温后ptc强度为8.41-8.52,二次升温降温后ptc强度为8.35-8.46,三次升温降温后ptc强度为8.19-8.33,四次升温降温后ptc强度为7.55-7.81;本发明制备的导电聚乙烯专用料ptc特性优异,高温下可以有效切断导电通路,并且可以避免ntc现象,在130℃-160℃,可以有效阻断材料的导电通路;本发明制备的导电聚乙烯专用料物理性能优异,拉伸强度高,拉伸强度为25.3-26.1mpa,拉伸伸长率高,拉伸伸长率为65.1-73.5%,弯曲强度高,弯曲强度为69.5-69.3mpa,弯曲模量高,弯曲模量为1489.8-1544.2mpa。

具体实施方式

14.实施例1(1)制备磁化石墨粉a、表面活性剂处理将氧化石墨粉与二乙烯三胺混合,加入十二烷基醇酰胺磷酸酯,控制温度为45℃,控制搅拌速度为750r/min,进行搅拌,搅拌时间为320min,搅拌后经抽滤、醇洗、干燥得到表面活性剂处理石墨粉;所述氧化石墨粉、二乙烯三胺、十二烷基醇酰胺磷酸酯的质量比为5:15:7;所述氧化石墨粉的氧含量为13.5wt%;b、磁化将聚乙烯醇与去离子水混合,搅拌使其完全溶解,得到聚乙烯醇溶液,向聚乙烯醇溶液中加入表面活性剂处理石墨粉,控制搅拌速度为800r/min,使表面活性剂处理石墨粉分散均匀,搅拌后调节温度为90℃,然后加入氯化铁溶液,调节ph为9.3,控制搅拌速度为550r/min,进行二次搅拌,搅拌时间为150min,再经抽滤、水洗、干燥得到磁化石墨粉;所述聚乙烯醇与去离子水的质量比为1:30;所述表面活性剂处理石墨粉、氯化铁溶液、聚乙烯醇溶液的质量比为1:13:25;所述氯化铁溶液的浓度为0.5mol/l。

15.(2)制备磁化石墨粉聚乙烯混合母粒a、母粒溶胀将中密度聚乙烯母粒与四氢萘混合,控制温度为75℃,控制搅拌速度为50r/min,进行搅拌,搅拌时间为130min,搅拌后静置250min,然后过滤至无液体滴落,得到溶胀聚乙烯母粒;

所述中密度聚乙烯母粒与四氢萘的质量比为1:5;所述中密度聚乙烯母粒的粒径为0.5mm;所述中密度聚乙烯母粒的分子量为210000;b、与磁化石墨粉分散液混合将磁化石墨粉与无水乙醇混合搅拌,使磁化石墨粉均匀分散,然后加入溶胀聚乙烯母粒,保持温度不变,控制搅拌速度为700r/min,进行搅拌,搅拌时间为80min,搅拌后以95℃保温,得到混合浆液;所述磁化石墨粉、无水乙醇、溶胀聚乙烯母粒的质量比为5:25:12;c、真空干燥退溶胀将混合浆液保持95℃,进行抽滤,然后控制真空度为25pa,控制干燥温度为120℃,进行干燥,干燥时间为320min,干燥后得到磁化石墨粉聚乙烯混合母粒。

16.(3)制备导电专用料将磁化石墨粉聚乙烯混合母粒、低密度聚乙烯、石蜡、双(3,5-三级丁基-4-羟基苯基)硫醚、双十八碳醇酯、月桂醇硫酸钠混合均匀得到混合料,将混合料经挤出机挤出造粒得到导电聚乙烯专用料;所述混合料按质量份计,包括以下组分:磁化石墨粉聚乙烯混合母粒75份、低密度聚乙烯35份、石蜡5份、双(3,5-三级丁基-4-羟基苯基)硫醚2份、双十八碳醇酯1份、月桂醇硫酸钠2份;所述低密度聚乙烯的分子量为17000。

17.实施例2(1)制备磁化石墨粉a、表面活性剂处理将氧化石墨粉与二乙烯三胺混合,加入十二烷基醇酰胺磷酸酯,控制温度为40℃,控制搅拌速度为550r/min,进行搅拌,搅拌时间为390min,搅拌后经抽滤、醇洗、干燥得到表面活性剂处理石墨粉;所述氧化石墨粉、二乙烯三胺、十二烷基醇酰胺磷酸酯的质量比为4.5:13:6;所述氧化石墨粉的氧含量为12.5wt%;b、磁化将聚乙烯醇与去离子水混合,搅拌使其完全溶解,得到聚乙烯醇溶液,向聚乙烯醇溶液中加入表面活性剂处理石墨粉,控制搅拌速度为700r/min,使表面活性剂处理石墨粉分散均匀,搅拌后调节温度为85℃,然后加入氯化铁溶液,调节ph为9.1,控制搅拌速度为450r/min,进行二次搅拌,搅拌时间为180min,再经抽滤、水洗、干燥得到磁化石墨粉;所述聚乙烯醇与去离子水的质量比为1:25;所述表面活性剂处理石墨粉、氯化铁溶液、聚乙烯醇溶液的质量比为0.8:11:20;所述氯化铁溶液的浓度为0.4mol/l。

18.(2)制备磁化石墨粉聚乙烯混合母粒a、母粒溶胀将中密度聚乙烯母粒与四氢萘混合,控制温度为70℃,控制搅拌速度为40r/min,进行搅拌,搅拌时间为150min,搅拌后静置240min,然后过滤至无液体滴落,得到溶胀聚乙

烯母粒;所述中密度聚乙烯母粒与四氢萘的质量比为1:4.5;所述中密度聚乙烯母粒的粒径为0.4mm;所述中密度聚乙烯母粒的分子量为192000;b、与磁化石墨粉分散液混合将磁化石墨粉与无水乙醇混合搅拌,使磁化石墨粉均匀分散,然后加入溶胀聚乙烯母粒,保持温度不变,控制搅拌速度为600r/min,进行搅拌,搅拌时间为100min,搅拌后以90℃保温,得到混合浆液;所述磁化石墨粉、无水乙醇、溶胀聚乙烯母粒的质量比为4.5:20:10;c、真空干燥退溶胀将混合浆液保持90℃,进行抽滤,然后控制真空度为20pa,控制干燥温度为105℃,进行干燥,干燥时间为350min,干燥后得到磁化石墨粉聚乙烯混合母粒。

19.(3)制备导电专用料将磁化石墨粉聚乙烯混合母粒、低密度聚乙烯、石蜡、双(3,5-三级丁基-4-羟基苯基)硫醚、双十八碳醇酯、月桂醇硫酸钠混合均匀得到混合料,将混合料经挤出机挤出造粒得到导电聚乙烯专用料;所述混合料按质量份计,包括以下组分:磁化石墨粉聚乙烯混合母粒70份、低密度聚乙烯32份、石蜡4.5份、双(3,5-三级丁基-4-羟基苯基)硫醚1.8份、双十八碳醇酯0.8份、月桂醇硫酸钠1.8份;所述低密度聚乙烯的分子量为15500。

20.实施例3(1)制备磁化石墨粉a、表面活性剂处理将氧化石墨粉与二乙烯三胺混合,加入十二烷基醇酰胺磷酸酯,控制温度为50℃,控制搅拌速度为850r/min,进行搅拌,搅拌时间为300min,搅拌后经抽滤、醇洗、干燥得到表面活性剂处理石墨粉;所述氧化石墨粉、二乙烯三胺、十二烷基醇酰胺磷酸酯的质量比为5.5:17:8;所述氧化石墨粉的氧含量为14.5wt%;b、磁化将聚乙烯醇与去离子水混合,搅拌使其完全溶解,得到聚乙烯醇溶液,向聚乙烯醇溶液中加入表面活性剂处理石墨粉,控制搅拌速度为900r/min,使表面活性剂处理石墨粉分散均匀,搅拌后调节温度为95℃,然后加入氯化铁溶液,调节ph为9.5,控制搅拌速度为650r/min,进行二次搅拌,搅拌时间为130min,再经抽滤、水洗、干燥得到磁化石墨粉;所述聚乙烯醇与去离子水的质量比为1:35;所述表面活性剂处理石墨粉、氯化铁溶液、聚乙烯醇溶液的质量比为1.2:15:30;所述氯化铁溶液的浓度为0.6mol/l。

21.(2)制备磁化石墨粉聚乙烯混合母粒a、母粒溶胀将中密度聚乙烯母粒与四氢萘混合,控制温度为80℃,控制搅拌速度为60r/min,

进行搅拌,搅拌时间为120min,搅拌后静置260min,然后过滤至无液体滴落,得到溶胀聚乙烯母粒;所述中密度聚乙烯母粒与四氢萘的质量比为1:5.5;所述中密度聚乙烯母粒的粒径为0.6mm;所述中密度聚乙烯母粒的分子量为235000;b、与磁化石墨粉分散液混合将磁化石墨粉与无水乙醇混合搅拌,使磁化石墨粉均匀分散,然后加入溶胀聚乙烯母粒,保持温度不变,控制搅拌速度为800r/min,进行搅拌,搅拌时间为70min,搅拌后以97℃保温,得到混合浆液;所述磁化石墨粉、无水乙醇、溶胀聚乙烯母粒的质量比为5.5:30:14;c、真空干燥退溶胀将混合浆液保持97℃,进行抽滤,然后控制真空度为30pa,控制干燥温度为125℃,进行干燥,干燥时间为300min,干燥后得到磁化石墨粉聚乙烯混合母粒。

22.(3)制备导电专用料将磁化石墨粉聚乙烯混合母粒、低密度聚乙烯、石蜡、双(3,5-三级丁基-4-羟基苯基)硫醚、双十八碳醇酯、月桂醇硫酸钠混合均匀得到混合料,将混合料经挤出机挤出造粒得到导电聚乙烯专用料;所述混合料按质量份计,包括以下组分:磁化石墨粉聚乙烯混合母粒80份、低密度聚乙烯38份、石蜡5.5份、双(3,5-三级丁基-4-羟基苯基)硫醚2.2份、双十八碳醇酯1.2份、月桂醇硫酸钠2.2份;所述低密度聚乙烯的分子量为19100。

23.对比例1在实施例1的基础上,省去制备磁化石墨粉聚乙烯混合母粒步骤,制备导电专用料步骤中使用中密度聚乙烯母粒、磁化石墨粉代替磁化石墨粉聚乙烯混合母粒制备混合料,其余步骤相同,制备导电聚乙烯专用料;所述混合料按质量份计,包括以下组分:中密度聚乙烯母粒50份、磁化石墨粉25份、低密度聚乙烯35份、石蜡5份、双(3,5-三级丁基-4-羟基苯基)硫醚2份、双十八碳醇酯1份、月桂醇硫酸钠2份;所述低密度聚乙烯的分子量为17000;所述中密度聚乙烯母粒的分子量为210000。

24.对比例2在实施例1的基础上,制备磁化石墨粉步骤中,省去表面活性剂处理步骤,磁化步骤中使用未处理的石墨粉制备磁化石墨粉,其余步骤相同,制备导电聚乙烯专用料。

25.对比例3在实施例1的基础上,制备磁化石墨粉步骤中,省去磁化步骤,制备磁化石墨粉聚乙烯混合母粒步骤中,使用表面活性剂处理石墨粉代替磁化石墨粉,在磁化石墨粉聚乙烯混合母粒制备完成后,制备导电聚乙烯专用料。

26.实施例4导电聚乙烯专用料ptc强度测试将实施例1-3、对比例1-3的导电聚乙烯专用料经挤出机挤出,冷却至25℃后,测试

其初始ptc强度,然后分别将实施例1-3、对比例1-3制备的导电材料以5℃/min的升温速度升至160℃,再自然冷却至25℃,然后测试其冷却至25℃后的ptc强度,即最大电阻率与室温电阻率比值的对数,总共进行四次升温降温过程,测试每次降温后的ptc强度,结果见表1;实施例1-3制备的导电聚乙烯专用料在经过四次升温降温过程后, ptc强度不发生明显下降,可见通过聚乙烯与磁化石墨粉结合,制备磁化石墨粉聚乙烯混合母粒,仍然可以有效的形成导电通路,防止ptc强度下降;对比例1省去制备磁化石墨粉聚乙烯混合母粒步骤,制备导电专用料步骤中使用中密度聚乙烯母粒、磁化石墨粉代替磁化石墨粉聚乙烯混合母粒,使得导电聚乙烯专用料在经过四次升温降温过程后,使导电通路的形成略微受阻,ptc强度发生略微下降;对比例2在制备磁化石墨粉步骤中,省去表面活性剂处理步骤,使得导电聚乙烯专用料在经过四次升温降温过程后,ptc强度发生明显下降,大幅影响导电通路的形成,三次升温降温过程后下降幅度较大;对比例3在制备磁化石墨粉步骤中,省去磁化步骤,使得导电聚乙烯专用料在经过四次升温降温过程后,ptc强度发生明显下降,在第二次升温降温过程后下降幅度较大,使导电通路的形成受阻,但是后续第三次、第四次升温降温过程后ptc强度的下降幅度放缓;实施例5导电聚乙烯专用料ptc特性测试将实施例1-3、对比例1-3的导电聚乙烯专用料经挤出机挤出,分别在20℃、40℃、60℃、80℃、100℃、120℃、130℃、140℃、150℃、160℃下测试其电阻率对数,结果见表2;

实施例1-3的导电聚乙烯专用料在140℃时,电阻率对数达到最大值,可以有效切断材料中导电通路,温度升至160℃时,电阻率对数不发生明显下降,有良好的ptc性能;对比例1的导电聚乙烯专用料在140℃时,电阻率对数达到最大值,可以有效切断材料中导电通路,但是在150℃之后,电阻率对数下降速度较快,ntc现象相比于实施例1-3较为明显;对比例2的导电聚乙烯专用料在120℃时,电阻率对数达到最大值,可以有效切断材料中导电通路,但是电阻率对数达到最大值的温度较低,可以适用的温度范围较窄,材料应用于设备时可能导致切断导电通路温度较低,而且高温下ntc现象更为明显;对比例3的导电聚乙烯专用料在130℃时,电阻率对数达到最大值,可以有效切断材料中导电通路,但是电阻率对数达到最大值的温度稍低,可以适用的温度范围相对较窄,材料应用于设备时可能导致切断导电通路温度较低,140℃之后,电阻率对数下降迅速,高温下ntc现象最为严重。

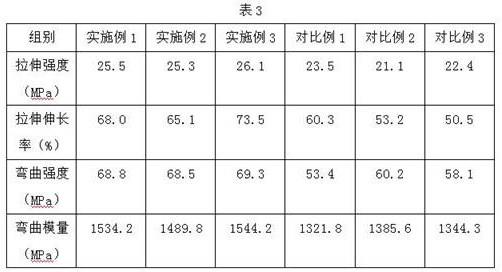

27.实施例6导电聚乙烯专用料物理性能测试将实施例1-3、对比例1-3的导电聚乙烯专用料经挤出机挤出,制成gb/t 1040.2-2006规定的1a型试样,并使用gb/t 1040.2-2006规定的试验步骤测试其拉伸性能;将实施例1-3、对比例1-3的导电聚乙烯专用料经挤出机挤出,制成gb/t 9341-2008中规定的试样(长度为80mm,宽度为10mm,厚度为4mm),并使用gb/t 9341-2008规定的试验步骤测试其弯曲性能;结果见表3。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。