1.本发明属于建筑材料混凝土外加剂技术领域,尤其涉及一种混凝土抗裂剂及其制备方法和使用方法。

背景技术:

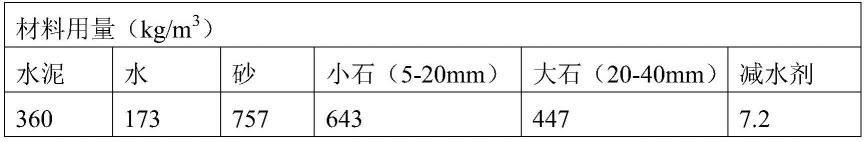

2.混凝土的裂缝控制是保证桥梁、隧道、大坝等大体积混凝土耐久性的重要指标。开裂降低混凝土的耐久性,减少使用寿命,严重时可导致重大安全事故,给国计民生带来重大损失。常用的抑制混凝土开裂的方法很多,比如通过铺设水管实现物理降温,减少温降裂缝,这种施工工艺复杂,流程较多。此外,添加膨胀剂也是一种常用解决方法,这种方法着重在于通过膨胀剂的膨胀来补偿混凝土温度下降产生的收缩。

3.混凝土裂缝的产生还和控制拌合物的和易性有关。配合比良好的混凝土,其水泥浆、砂、石等材料在空间上的分布均匀,整体密实。若是拌合物存在泌水、离析等现象,流动性差,水泥浆无法被固定在骨料附近,原材料无法在空间上均匀分布,粘结性降低,留下较多的空隙,从而导致裂缝容易在这些地方附近产生。此外,混凝土自身表面的水分蒸发会带的干燥收缩也会产生微裂缝,这些微裂缝受到外力的作用下也存在生长成大裂缝的可能。

技术实现要素:

4.发明目的:本发明的目的提供一种混凝土抗裂剂,通过改善拌合物均匀性与保水性角度掺加疏水粉体,配合复掺微生物改性聚丙烯纤维,可以显著改善拌合物和易性,降低混凝土由于水分蒸发产生的裂缝;本发明的另一目的是提供一种混凝土抗裂剂的制备方法;本发明的另一目的是提供一种混凝土抗裂剂的使用方法。

5.技术方案:本发明的一种混凝土抗裂剂,所述抗裂剂包括以下组份:按照重量份数计,40~60份ecs-1活性粉末,40~60份微生物改性聚丙烯纤维,4~5份石灰石粉;其中ecs-1活性粉末包括乙烯-四氟乙烯共聚物微粉和纳米二氧化硅气凝胶粉末,微生物改性聚丙烯纤维为聚丙烯纤维依次经亲水改性和微生物改性后所得。

6.进一步地,ecs-1活性粉末包括以下组分:按重量份数计,25~35份乙烯-四氟乙烯共聚物微粉、8~12份纳米二氧化硅气凝胶粉末和8~12份四水柠檬酸锂。

7.更进一步地,ecs-1活性粉末的制备方法为:将各组分浸泡在40~75%浓度的酒精溶液中,搅拌混合30~60min后,蒸干酒精溶液后即得ecs-1活性粉末。具体的,将25~35份乙烯-四氟乙烯共聚物微粉、8~12份纳米二氧化硅气凝胶粉末和8~12份四水柠檬酸锂浸泡在40~75%浓度的酒精溶液中搅拌混合30~60min后,蒸干酒精溶液后制得ecs-1活性粉末。

8.进一步地,亲水改性的方法为:将1份聚丙烯纤维,放入50~60份的邻二乙苯中;溶胀60~90min;滤出聚丙烯纤维后,将其清洗并干燥;干燥后的聚丙烯纤维在硅烷偶联剂kh-570改性溶液中浸泡30~60min,即得经亲水改性后的聚丙烯纤维。具体的,以重量份数计,将1份聚丙烯纤维,放在50~60份的邻二乙苯中在70~90℃下溶胀60~90min,滤出纤维后

使用异丙醇清洗2~5次,在40~70℃干燥8~12h,将干燥纤维在25%浓度的硅烷偶联剂kh-570改性溶液中浸泡30~60min制得经亲水改性后的聚丙烯纤维。

9.更进一步地,溶胀温度为70~90℃;滤出的纤维的干燥条件为:40~70℃下干燥8~12h。

10.更进一步地,微生物改性的方法为:将经亲水改性后的聚丙烯纤维放在芽孢杆菌溶液中,进行搅拌溶氧改性4~20h;消毒,烘干后放入产碱杆菌溶液中改性4~20h,最后经消毒和烘干,即得微生物改性聚丙烯纤维。具体的,将亲水改性制得聚丙烯纤维放在20~30℃的芽孢杆菌溶液中进行搅拌溶氧改性4~20h,使用75%的酒精消毒10~30min后,烘干后放入20~30℃的产碱杆菌溶液中改性4~20h,最后使用75%的酒精消毒10~30min后烘干。

11.优选地,乙烯-四氟乙烯共聚物微粉的粒径为1~10μm;纳米二氧化硅气凝胶粉末的直径为20~100nm.

12.优选地,所述四水柠檬酸锂,纯度在90%以上。

13.优选地,微生物改性聚丙烯纤维的直径为10~40μm,平均长度为30~40mm;石灰石粉的平均直径为10~120μm。

14.本发明的混凝土抗裂剂,ecs-1活性粉末中的乙烯-四氟乙烯共聚物微粉和纳米二氧化硅气凝胶作为保水组分,通过改变水的表面张力,增加水泥浆体在骨料上的吸附,使得拌合物稠度更高,物质分布更加的均匀,同时降低混凝土的表面水分蒸发,减少干燥收缩和裂纹的产生。同时,ecs-1活性粉末中的乙烯-四氟乙烯共聚物、纳米二氧化硅气凝胶和石灰石粉粒径不同,起到一定的填充作用,改善混凝土的微观结构;改性后的聚丙烯纤维具有亲水性,能够均匀地分散在混凝土中,与混凝土结合良好,通过产生拉应力抵消水泥收缩产生的应力,减少裂纹的产生与扩展;ecs-1活性粉末中的四水柠檬酸锂提高拌合物的流动性,后期提升混凝土强度,并且通过酒精溶液分散在乙烯-四氟乙烯共聚物微粉和纳米二氧化硅气凝胶粉末表面,使得ecs-1活性粉末能在混凝土中分散均匀。

15.另一方面,本发明提供一种上述的混凝土抗裂剂的制备方法,所述制备方法为:将各组分的原料在搅拌机中机械混合5-20min后,即得混凝土抗裂剂。具体的,按质量份数计,将25~35份乙烯-四氟乙烯共聚物微粉、8~12份纳米二氧化硅气凝胶粉末和8~12份四水柠檬酸锂浸泡在40~75%的酒精溶液中搅拌混合30~60min,蒸干酒精溶液后,将粉末与40~50份微生物改性聚丙烯纤维,4~5份石灰石粉在搅拌机中机械混合5-20min得到。

16.另一方面,本发明提供一种上述的混凝土抗裂剂的使用方法,在混凝土干拌过程中加入混凝土抗裂剂,掺量为每立方米混凝土0.5~2.0kg。

17.有益效果:与现有技术相比,本发明具有如下显著优点:

18.(1)本发明ecs-1活性粉末中的乙烯-四氟乙烯共聚物微粉和纳米二氧化硅气凝胶具有改善拌合物的和易性,减少泌水和离析;并且在混凝土成型后降低混凝土表面的水分蒸发,减少干燥收缩和裂缝的产生;

19.(2)本发明ecs-1活性粉末和石灰石粉具有填充作用,能改善混凝土的微观结构;

20.(3)本发明采用微生物改性聚丙烯纤维,具有亲水性,在混凝土中均匀分布;且在微生物改性后表面粗糙,与混凝土结合良好,通过产生拉应力抵消水泥收缩产生的应力,减少裂纹的产生与扩展;

21.(4)本发明ecs-1活性粉末中的四水柠檬酸锂,具有提高拌合物的流动性,后期提

升混凝土强度,并且通过酒精溶液分散在乙烯-四氟乙烯共聚物微粉和纳米二氧化硅气凝胶粉末表面,使得ecs-1活性粉末能够在混凝土中分散均匀。

具体实施方式

22.实施例1

23.本实施例提供一种混凝土抗裂剂,所述抗裂剂包括以下组份:按照重量份数计,60份ecs-1活性粉末,40份微生物改性聚丙烯纤维,10份石灰石粉。其中,乙烯-四氟乙烯共聚物微粉的平均粒径为1~10μm;石灰石粉的平均直径为10~120μm。

24.本实施例的混凝土抗裂剂的制备方法为:按重量份数计,将60份ecs-1活性粉末与40份微生物改性聚丙烯纤维,10份石灰石粉在搅拌机中机械混合5-20min得到。

25.其中,ecs-1活性粉末包括以下组分:按重量份数计,25份乙烯-四氟乙烯共聚物微粉、12份纳米二氧化硅气凝胶粉末和8份四水柠檬酸锂。纳米二氧化硅气凝胶粉末的平均直径为20~100nm。ecs-1活性粉末的制备方法为:将ecs-1活性粉末的各组分浸泡在40~75%浓度的酒精溶液中搅拌混合30~60min后,蒸干酒精溶液后制得。

26.其中,微生物改性聚丙烯纤维的平均直径为10~40μm,平均长度为30~40mm,为聚丙烯纤维依次经亲水改性和微生物改性后所得。改性步骤如下:

27.(1)亲水改性:

28.按重量份数计,将1份聚丙烯纤维,放在50份的邻二乙苯中在70~90℃下溶胀60~90min,滤出纤维后使用异丙醇清洗2~5次,在40~70℃干燥8~12h,将干燥纤维在25%浓度的硅烷偶联剂kh-570改性溶液中浸泡30~60min。

29.(2)微生物改性:

30.将亲水改性制得聚丙烯纤维放在20~30℃的芽孢杆菌溶液中进行搅拌溶氧改性4~20h,使用75%的酒精消毒10~30min后,烘干后放入20~30℃的产碱杆菌溶液中改性4~20h,最后使用75%的酒精消毒10~30min后烘干。

31.本实施例提供一种抗裂混凝土,在普通混凝土干拌过程中加入混凝土抗裂剂,掺量为每立方米混凝土0.5、1.0和2.0kg。普通混凝土包括以下组份:水泥、水、砂、小石(5-20mm)、大石(20-40mm)、减水剂。

32.实施例2

33.本实施例提供一种混凝土抗裂剂,所述抗裂剂包括以下组份:按照重量份数计,40份ecs-1活性粉末,60份微生物改性聚丙烯纤维,1份石灰石粉。其中,乙烯-四氟乙烯共聚物微粉的平均粒径为1~10μm;石灰石粉的平均直径为10~120μm。

34.本实施例的混凝土抗裂剂的制备方法为:按重量份数计,将40份ecs-1活性粉末与60份微生物改性聚丙烯纤维,1~10份石灰石粉在搅拌机中机械混合5-20min得到。

35.其中,ecs-1活性粉末包括以下组分:按重量份数计,35份乙烯-四氟乙烯共聚物微粉、8份纳米二氧化硅气凝胶粉末和12份四水柠檬酸锂。纳米二氧化硅气凝胶粉末的平均直径为20~100nm。ecs-1活性粉末的制备方法为:将ecs-1活性粉末的各组分浸泡在40~75%浓度的酒精溶液中搅拌混合30~60min后,蒸干酒精溶液后制得。

36.其中,微生物改性聚丙烯纤维的平均直径为10~40μm,平均长度为30~40mm,为聚丙烯纤维依次经亲水改性和微生物改性后所得。改性步骤如下:

37.(1)亲水改性:

38.按重量份数计,将1份聚丙烯纤维,放在60份的邻二乙苯中在70~90℃下溶胀60~90min,滤出纤维后使用异丙醇清洗2~5次,在40~70℃干燥8~12h,将干燥纤维在25%浓度的硅烷偶联剂kh-570改性溶液中浸泡30~60min。

39.(2)微生物改性:

40.将亲水改性制得聚丙烯纤维放在20~30℃的芽孢杆菌溶液中进行搅拌溶氧改性4~20h,使用75%的酒精消毒10~30min后,烘干后放入20~30℃的产碱杆菌溶液中改性4~20h,最后使用75%的酒精消毒10~30min后烘干。

41.本实施例提供一种抗裂混凝土,在普通混凝土干拌过程中加入混凝土抗裂剂,掺量为每立方米混凝土0.5、1.0和2.0kg。普通混凝土包括以下组份:水泥、水、砂、小石(5-20mm)、大石(20-40mm)、减水剂。

42.实施例3

43.本实施例提供一种混凝土抗裂剂,所述抗裂剂包括以下组份:按照重量份数计,50份ecs-1活性粉末,50份微生物改性聚丙烯纤维,5份石灰石粉。其中,乙烯-四氟乙烯共聚物微粉的平均粒径为1~10μm;石灰石粉的平均直径为10~120μm。

44.本实施例的混凝土抗裂剂的制备方法为:按重量份数计,将40-60份ecs-1活性粉末与40~60份微生物改性聚丙烯纤维,1~10份石灰石粉在搅拌机中机械混合5-20min得到。

45.其中,ecs-1活性粉末包括以下组分:按重量份数计,30份乙烯-四氟乙烯共聚物微粉、10份纳米二氧化硅气凝胶粉末和10份四水柠檬酸锂。纳米二氧化硅气凝胶粉末的平均直径为20~100nm。ecs-1活性粉末的制备方法为:将ecs-1活性粉末的各组分浸泡在40~75%浓度的酒精溶液中搅拌混合30~60min后,蒸干酒精溶液后制得。

46.其中,微生物改性聚丙烯纤维的平均直径为10~40μm,平均长度为30~40mm,为聚丙烯纤维依次经亲水改性和微生物改性后所得。改性步骤如下:

47.(1)亲水改性:

48.按重量份数计,将1份聚丙烯纤维,放在55份的邻二乙苯中在70~90℃下溶胀60~90min,滤出纤维后使用异丙醇清洗2~5次,在40~70℃干燥8~12h,将干燥纤维在25%浓度的硅烷偶联剂kh-570改性溶液中浸泡30~60min。

49.(2)微生物改性:

50.将亲水改性制得聚丙烯纤维放在20~30℃的芽孢杆菌溶液中进行搅拌溶氧改性4~20h,使用75%的酒精消毒10~30min后,烘干后放入20~30℃的产碱杆菌溶液中改性4~20h,最后使用75%的酒精消毒10~30min后烘干。

51.本实施例提供一种抗裂混凝土,在普通混凝土干拌过程中加入混凝土抗裂剂,掺量为每立方米混凝土0.5、1.0和2.0kg。普通混凝土包括以下组份:水泥、水、砂、小石(5-20mm)、大石(20-40mm)、减水剂。

52.为了体现实施例抗裂剂的配比为最优选配比,设置了5组对比例作为参考。

53.对比例1

54.与实施例2相比,本对比例的区别在于:本对比例提供的混凝土抗裂剂不添加ecs-1活性粉末。具体的,抗裂剂包括以下组份:按照重量份数计,60份微生物改性聚丙烯纤维,1

份石灰石粉。其中微生物改性聚丙烯纤维与实施例2相同。

55.以重量份数计,将60份微生物改性聚丙烯纤维,1份石灰石粉在搅拌机中机械混合5-20min得到不掺ecs-1活性粉末的抗裂剂,每立方米混凝土中掺入1.0kg该抗裂剂。

56.对比例2

57.与实施例2相比,本对比例的区别在于:本对比例提供的混凝土抗裂剂不添加微生物改性聚丙烯纤维。具体的,抗裂剂包括以下组份:按照重量份数计,40份ecs-1活性粉末,1份石灰石粉。其中ecs-1活性粉末与实施例2相同。

58.以重量份数计,将40份ecs-1活性粉末,5份石灰石粉在搅拌机中机械混合5-20min得到不掺微生物改性聚丙烯纤维的抗裂剂,每立方米混凝土中掺入1.0kg该抗裂剂。

59.对比例3

60.与实施例2相比,本对比例的区别在于:本对比例提供的混凝土抗裂剂中的ecs-1活性粉末不同,本对比例的ecs-1活性粉末不添加乙烯-四氟乙烯共聚物微粉。

61.具体的,抗裂剂包括以下组份:按照重量份数计,40份ecs-1活性粉末,60份微生物改性聚丙烯纤维,1份石灰石粉。其中,微生物改性聚丙烯纤维与实施例2相同。

62.ecs-1活性粉末包括以下组份:按照重量份数计,8份纳米二氧化硅气凝胶粉末和12份四水柠檬酸锂。其制备方法为:以重量份数计,将8份纳米二氧化硅气凝胶粉末和12份四水柠檬酸锂浸泡在40~75%浓度的酒精溶液中搅拌混合30~60min后,蒸干酒精溶液后制得不含乙烯-四氟乙烯共聚物微粉的ecs-1活性粉末。

63.将40份不含乙烯-四氟乙烯共聚物微粉的ecs-1活性粉末、60份微生物改性聚丙烯纤维,1份石灰石粉在搅拌机中机械混合5-20min得到不含乙烯-四氟乙烯共聚物微粉的抗裂剂,每立方米混凝土中掺入1.0kg该抗裂剂。

64.对比例4

65.与实施例2相比,本对比例的区别在于:本对比例提供的混凝土抗裂剂中的ecs-1活性粉末不同,本对比例的ecs-1活性粉末不添加纳米二氧化硅气凝胶粉末。

66.具体的,抗裂剂包括以下组份:按照重量份数计,40份ecs-1活性粉末,60份微生物改性聚丙烯纤维,1份石灰石粉。其中,微生物改性聚丙烯纤维与实施例2相同。

67.ecs-1活性粉末包括以下组份:按照重量份数计,35份乙烯-四氟乙烯共聚物微粉和12份四水柠檬酸锂。其制备方法为:以重量份数计,将35份乙烯-四氟乙烯共聚物微粉和12份四水柠檬酸锂浸泡在40~75%浓度的酒精溶液中搅拌混合30~60min后,蒸干酒精溶液后制得不含纳米二氧化硅气凝胶粉末的ecs-1活性粉末。

68.将40份不含纳米二氧化硅气凝胶粉末的ecs-1活性粉末、60份微生物改性聚丙烯纤维,1份石灰石粉在搅拌机中机械混合5-20min得到不含纳米二氧化硅气凝胶粉末的抗裂剂,每立方米混凝土中掺入1.0kg该抗裂剂。

69.对比例5

70.本对比例提供一种混凝土抗裂剂,所述抗裂剂包括以下组份:按照重量份数计,30份ecs-1活性粉末,70份微生物改性聚丙烯纤维,5份石灰石粉。其中,ecs-1活性粉末的成分与制备方法与实施例2相同。微生物改性聚丙烯纤维的的成分与制备方法与实施例2相同。

71.以重量分数计,将30份ecs-1活性粉末、70份微生物改性聚丙烯纤维,5份石灰石粉在搅拌机中机械混合5-20min得到不在最优选配比内的抗裂剂,每立方米混凝土中掺入

1.0kg该抗裂剂。

72.抗裂剂性能试验

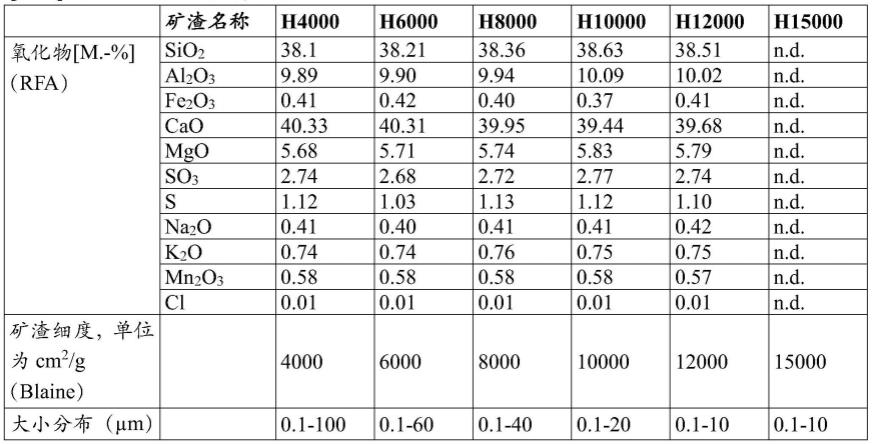

73.将实施例2中的抗裂剂掺量(0.5、1.0、2.0kg)添加到混凝土中,以不掺抗裂剂作为空白样,按照gb/t 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》测试混凝土在平板约束状态下的抗裂性能。混凝土配合比见表1,抗裂性能检测结果见表2.

74.表1混凝土配合比

[0075][0076]

表2实施例2的混凝土抗裂性能检测结果

[0077][0078]

由以上测试试验结果可知:与空白组相比,掺入抗裂剂后极大减少了裂缝的产生。其中,相比空白组,掺量为0.5kg、1kg和2kg裂缝数量上分别减少了8条,29条和21条,裂缝长度上分别降低了29.3%,91.0%和74.1%,裂缝总面积分别减少了66.2%,98.6%和85.6%,这说明掺量为1kg时抗裂效果最好。

[0079]

将各实施例和对比例中的抗裂剂,按照掺量1kg添加到混凝土中,以不掺抗裂剂作为空白样,按照gb/t 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》测试混凝土在平板约束状态下的抗裂性能。混凝土配合比见表1,抗裂性能检测结果见表2.

[0080]

表3混凝土抗裂性能检测结果

[0081][0082][0083]

由以上测试试验结果可知:与空白组相比,掺入抗裂剂后极大减少了裂缝的产生。其中,相比空白组,实施例1、例2和例3裂缝数量上分别减少了19条,29条和24条,裂缝长度上分别降低了75.6%,91.1%和80.2%,裂缝总面积分别减少了89.9%,98.6%和96.9%,而对比例1、例2、例3、例4、例5的抗裂效果都不及3个实施例。这说明实施例配比的抗裂剂具有最好的抗裂效果,并且掺量为1kg时抗裂效果最好。

[0084]

以上均为本发明的较佳实施例,并非以此限制本技术的保护范围,凡在本发明的精神和原则之内所作的任何修改、等效替换等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。