1.本实用新型涉及窑炉技术领域,尤其是一种双膛窑负压送气装置。

背景技术:

2.双膛窑有两个膛,一个膛蓄热的同时,另外一个膛进行煅烧。两个膛每14分钟换向一次,换向期间液压阀门动作,释放窑内气体,同时改变闸板位置,实现煅烧膛与蓄热膛的转换。在煅烧膛中,燃料经加压机加压,从燃料喷枪6往煅烧膛送入,与从窑上部由助燃风管1通入的助燃风7混合进行燃烧。煅烧产生的烟气经过环形通道、中间通道4流向蓄热膛,在自下而上的冷却风5作用下(如图1),向上流动,对刚加入蓄热膛的石料进行蓄热,温度降低后进入烟气除尘器11。每周期系统对蓄热膛加料三次,每次窑膛盖板打开时,为避免扬尘,系统会提升除尘风机转速。为保证料位稳定,煅烧产生的成品经料位计精确测量,通过液压缸推动出灰装置,窑内成出灰装置上部的石灰块从边缘掉入窑底小料仓。换向期间,卸料闸板打开,成品即可进入成品生产线。

3.竖窑从上到下分为预热带(20-400℃)、煅烧带(400-1000℃)、冷却带(1000-100℃)。预热带为窑炉内石料料面8至喷枪6枪口的距离,实现石料从常温到预热;煅烧带即喷枪6到中间通道4,实现对石料的煅烧。在煅烧区域,主要发生反应为caco3→

cao co2↑

,该反应为吸热分解反应,即caco3在加热的情况下,分解为cao和co2。而在冷却带,通道处温度可达1000℃左右,随着窑底卸料出料机构的动作,物料自上向下垂直下移,物料在冷却风的冷却作用下,温度逐渐降低。冷却风对成品石灰进行冷却,期间同时伴随着cao和co2结合生成caco3,导致反应重新生产碳酸钙,影响碳酸钙原料分解。

4.双膛窑烟气温度比较低,大约为100℃左右。为实现烟气脱硫脱硝,通常的办法为使用电、或煤气燃烧方式,对烟气进行加热,使烟气达到不低于170℃,具备与脱硝设备内吸附物资的结合反应条件。

5.为得到高品质的cao,减少成品caco3含量,同时为实现灵活提高烟气温度,可发明一种负压送气装置,该装置能充分回收利用冷却带气流的热量,同时将窑炉内分解产生的co2气体吸附进烟气除尘器烟气管道内,实现烟气内co2的提升,利于降低烟气的碳回收成本。同时又能提高烟气温度,避免布袋在秋冬季因烟气温度偏低,导致除尘布袋板结,也能为下步脱硫脱硝创造条件。

技术实现要素:

6.本实用新型的目的是提供一种双膛窑负压送气装置,这种装置可以降低烟气的碳回收成本,灵活提高烟气温度,避免烟气温度偏低导致除尘布袋板结。

7.为了达到上述目的,本实用新型采用的技术方案是:这种双膛窑负压送气装置包括连接在烟气除尘器出口之后的除尘风机,所述烟气除尘器入口处安装有热电偶,还包括连通第一窑膛和第二窑膛的冷却带风管,所述冷却带风管的两端分别连接于所述第一窑膛的冷却带中间段、所述第二窑膛的冷却带中间段,所述冷却带风管和窑顶烟气管道之间连

接有换热风管,在所述冷却带风管上于所述换热风管和所述第一窑膛、第二窑膛之间分别安装有第一阀门、第二阀门;所述换热风管上安装有换热器,助燃风管上设置有穿过所述换热器的助燃风支管,所述助燃风支管与中间通道相连接;所述窑顶烟气管道上安装有掺冷风阀,所述热电偶设置于所述掺冷风阀和所述烟气除尘器之间。

8.上述双膛窑负压送气装置的技术方案中,更具体的技术方案还可以是:在所述换热风管上于所述换热器的进口、出口分别安装有进口阀、出口阀。

9.进一步的,在所述助燃风支管上于所述换热器和所述助燃风管、所述中间通道之间分别安装有进风阀、出风阀。

10.进一步的,所述第一阀门和所述第二阀门均为气动阀门。

11.进一步的,所述换热风管内设置有多层耐火材料层。

12.进一步的,所述掺冷风阀设置于所述换热风管和所述热电偶之间。

13.进一步的,所述冷却带风管和所述换热风管的公称直径为1m~2m。

14.进一步的,所述冷却带风管水平设置,所述换热风管竖直设置于所述冷却带风管之上。

15.进一步的,所述换热器设置于所述中间通道的平台上。

16.进一步的,所述冷却带风管焊接密封在炉壳钢结构上。

17.由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

18.1、设置连接在两个窑膛冷却带中间段的冷却带风管,并在冷却带风管和窑顶烟气管道上连接换热风管,可在除尘风机的负压抽风的作用下,将窑炉内分解产生的co2气体从冷却带内经风管吸入烟气除尘器烟气管道内,实现烟气内co2的浓度提升,利于提高烟气co2气体回收效率,降低烟气的碳回收成本,同时提升产品质量;在换热风管上安装换热器,助燃风支管穿过换热器连接至中间通道,可利用窑膛冷却带中间段处800~1000℃的高温烟气的热量,实现对助燃风以及进入除尘器的烟气预热,预热的助燃风氧含量比燃烧烟气高,有利于未燃尽的燃料的充分燃烧,而进入除尘器的高温烟气避免了布袋板结,延长布袋寿命;使双膛窑烟气能达到不低于170℃,具备与脱硝设备内吸附物资的结合反应条件,更有利于双膛窑的清洁生产,促进双膛窑烟气的脱硝应用。

19.2、设置换热器进出口阀和助燃风支管的进出风阀,便于换热器故障时检修;冷却带风管的阀门采用气动阀门,便于灵活控制进入换热器烟气量。

20.3、冷却带风管和换热风管内设置耐火材料层,可延长风管的使用寿命。

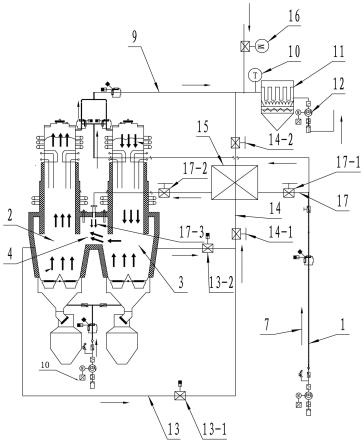

21.4、掺冷风阀连接位置的设置,能准确调节进入除尘器内的烟气温度。

22.5、风管的公称直径范围,既能使窑内烟气能顺畅进入风管内,又不会影响窑内的正常作业。

23.6、风管和换热器的设置朝向和位置,便于快速加工和安装固定。

附图说明

24.图1是现有双膛窑的助燃风和烟气路径示意图。

25.图2是本双膛窑负压送气装置的连接结构以及助燃风和烟气路径示意图。

26.附图标号说明:1、助燃风管;2、第一窑膛;3、第二窑膛;4、中间通道;5、冷却风;6、喷枪;7、助燃风;8、石料料面;9、窑顶烟气管道;10、热电偶;11、烟气除尘器;12、除尘风机;

13、冷却带风管;13-1、第一阀门;13-2、第二阀门;14、换热风管;14-1、进口阀;14-2、出口阀;15、换热器;16、掺冷风阀;17、助燃风支管;17-1、进风阀;17-2出风阀;17-3、加温助燃风。

具体实施方式

27.下面结合附图实施例对本实用新型作进一步详述:

28.图2所示的双膛窑负压送气装置包括连接在烟气除尘器11出口之后的除尘风机12,还包括可连通第一窑膛2和第二窑膛3的冷却带风管13,冷却带风管13的一端连接于第一窑膛2的冷却带中间段,另一端连接于第二窑膛3的冷却带中间段,该冷却带风管13成水平设置状态与双膛窑的中间通道4平行上下排列。冷却带风管13和窑顶烟气管道9之间连接有换热风管14,冷却带风管13通过换热风管14与窑顶烟气管道9连通,换热风管14竖直设置于冷却带风管13之上,换热风管14和冷却带风管13采用直径相同的钢管制成,钢管的公称直径为1m~2m,在钢管内壁上铺设有耐火材料,耐火材料包括由钢管内壁向内依次设置的隔热纤维板层、保温砖层、高铝砖层。安装时,冷却带风管13与炉壳钢结构焊接时,需要做到密封水平,支撑在钢结构上,且耐火材料砌筑严格施工,避免影响耐火材料寿命。在冷却带风管13上于换热风管14和第一窑膛2、第二窑膛3之间分别安装有第一阀门13-1、第二阀门13-2,第一阀门13-1和第二阀门13-2均为气动阀门。在换热风管14上,经过中间通道4的平台时,制作安装有换热器15,换热风管14穿过换热器15,在换热风管14上于换热器15的进口、出口分别安装有进口阀14-1、出口阀14-2。连接烟气除尘器11的窑顶烟气管道9上安装有掺冷风阀16、热电偶10,用于保护烟气除尘器11内的除尘器布袋,热电偶10安装在烟气除尘器11入口处,掺冷风阀16设置于换热风管14和热电偶10之间。助燃风管1上设置有穿过换热器15的助燃风支管17,助燃风支管17与中间通道4相连接,在助燃风支管17上于换热器15和助燃风管1、中间通道4之间分别安装有进风阀17-1、出风阀17-2。

29.使用时,换热器15上下两端的进口阀14-1和出口阀14-2以及助燃风支管17上的进风阀17-1和出风阀17-2均为敞开状态。为实现烟气良好的预热效果,当第一窑膛2煅烧时,打开与第一窑膛2的冷却带中间段连接的冷却带风管13上的第一阀门13-1,关闭与第二窑膛3的冷却带中间段连接的冷却带风管13上的第二阀门13-2,如此,在除尘风机12的负压抽风的作用下,可确保第一窑膛2煅烧时,第一窑膛2内的部分燃烧过的高温烟气能充分经过冷却带风管13、第一阀门13-1、换热风管14、进口阀14-1进入到换热器15内部;同时,新鲜的助燃风7由助燃风管1经助燃风支管17、进风阀17-1进入换热器15与高温烟气进行换热,经过换热器15的助燃风7温度得到升高得到预热的加温助燃风17-3经出风阀17-2沿助燃风支管17往中间通道4内送入,再通过中间通道4进入窑内,用于窑炉未燃尽燃料的继续燃烧;通过调节进风阀17-1、出风阀17-2开关大小,可有效调节进入中间通道4风量的大小。换热风管14的高温烟气温度经过换热后温度可以得到一定降低,然后经出口阀14-2沿换热风管14与窑顶出来的烟气在窑顶烟气管道9混合在一起,实现烟气温度的整体提升,进入烟气除尘器11内部的烟气温度不低于170℃,既达到脱硫脱硝温度要求,也能避免除尘器布袋板结。当进入烟气除尘器11的气体温度超出200℃时,掺冷风阀16打开,掺入冷却风,以确保烟气除尘器11运行安全。换向后,当第二窑膛3煅烧时,打开与第二窑膛3的冷却带中间段连接的冷却带风管13上的第二阀门13-2,关闭与第一窑膛2的冷却带中间段连接的冷却带风管13

上的第一阀门13-1,第二窑膛2内部分燃烧过的高温烟气在能充分经过冷却带风管13、第二阀门13-2、换热风管14、进口阀14-1进入到换热器15内部,其余特征与第一窑膛2煅烧时相同。工作过程中,通过控制换热器15进口阀14-1、出口阀14-2开度,灵活控制进入换热器15烟气量,调节进入烟气除尘器11内的烟气温度,和预热换热器15内的助燃风7。当不需要加热烟气时,可以通过关闭换热器15的进口阀14-1、出口阀14-2、助燃风支管17的进风阀17-1、出风阀17-2,来避免之间高温气体进入换热器15,也便于换热器15故障时的检修。

30.本双膛窑负压送气装置能充分利用现有资源,实现在设备少投入的情况下,对高温气体的回收,降低烟气的碳回收成本,并具备与脱硝设备内吸附物资的结合反应条件;同时有利于降低成品的碳酸钙含量,提高氧化钙含量,实现产品质量提升。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。