1.本实用新型涉及轧辊测量技术领域,特别涉及一种高线精轧设备专用测量环。

背景技术:

2.精轧机组是高速线材连轧系统最具有特色的关键设备,装配的精度及尺寸调整,对整套线材轧机的水平影响很大。辊箱的装配一直是困扰生产的一大问题。由于辊箱装配精度要求高,导致辊箱装配周期长,消耗了宝贵的人力物力。

技术实现要素:

3.本实用新型的目的在于克服上述的不足,本实用新型提供一种高线精轧设备专用测量环,能够在高速线材精轧机安装辊轴时辅助调整定位辊轴的位置,或在线检查时确定辊轴轴向定位在否正确。

4.本实用新型提供的一种高线精轧设备专用测量环,用于在辊轴装配至辊箱的过程中辅助测量辊轴相对于辊箱在轴向上的位置偏差,包括测量本体以及形成在测量本体的中心并用于套设在辊轴的过渡圆柱段的外侧的轴向通孔,测量本体包括用于自辊箱端盖口塞入至辊箱内的塞入段、位于辊箱外侧的测量段,塞入段的前端面为用于与辊轴的上圆柱体段的后端面相抵的纵向抵接面,塞入段的外径小于辊箱端盖口的孔径,侧量段前端同轴固定安装在塞入段的后端。

5.进一步地,轴向通孔的孔径与辊轴的过渡圆柱段的外径尺寸间隙配合,且轴向通孔的孔径小于辊轴的上圆柱体的直径。

6.进一步地,轴向通孔前端设置有让位倒角。

7.进一步地,塞入段的长度大于辊轴的上圆柱体段的后端面与辊箱端盖的后端面之间的距离。

8.进一步地,测量段的直径大于辊箱端盖的口径。

9.进一步地,测量段的下端的最低点与轴向通孔的中心线间的距离小于辊箱内两个辊轴的中心距的一半。

10.进一步地,测量段的下端面为水平抵接面。

11.进一步地,测量本体为耐磨合金钢环。

12.本实用新型的有益效果是:本实用新型的一种高线精轧设备专用测量环,能够辅助测量辊箱装配过程中辊轴在轴向位置的偏差,从而提高辊箱装配精度,同时节省人力物力。

附图说明

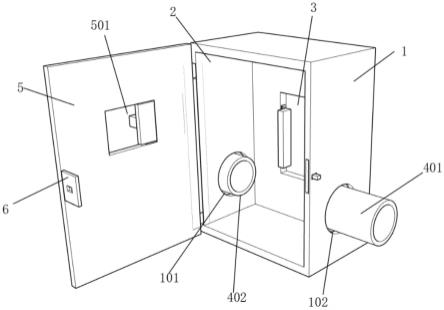

13.图1是本实用新型的实施例中的一种高线精轧设备专用测量环的正视图;

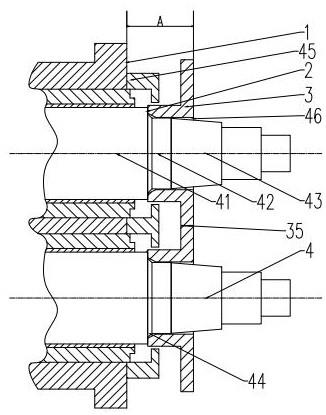

14.图2是本实用新型的实施例中的一种高线精轧设备专用测量环和辊轴的配合示意图;

15.图3是本实用新型的实施例中的一种高线精轧设备专用测量环的左视图。

16.图中1为辊箱;2为辊轴轴肩;3为测量环;31为塞入段;32为测量段;33为轴向通孔;34为让位倒角;35为水平抵接面;36为纵向抵接面;4为辊轴;41为上圆柱体段;42为过渡圆柱段;43为锥体段;44为轴肩倒角;45为辊箱端盖;46为开口。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.图2是本实用新型的实施例中的一种高线精轧设备专用测量环和辊轴的配合示意图。

19.如图图2所示,辊箱1中,转动安装有两个辊轴2,两个辊轴2上下相对设置。辊轴2的后半部分包括自前向后依次固定连接的上圆柱体段41、过渡圆柱段42以及锥体段43。过渡圆柱段42的直径小于上圆柱体段41直径,从而在上圆柱体段41之间过渡圆柱段42形成辊轴轴肩2。过渡圆柱段42的前端具有轴肩倒角44。其中上圆柱体段41、过渡圆柱段42的前部位于辊箱1内,过渡圆柱段42后部和锥体段43自辊箱端盖45的开口46处伸出。

20.图1是本实用新型的实施例中的一种高线精轧设备专用测量环的正视图;图3是本实用新型的实施例中的一种高线精轧设备专用测量环的左视图。如图1至3所示,本实施例中的一种高线精轧设备专用测量环3,用于在辊轴2装配至辊箱1的过程中辅助测量辊轴2相对于辊箱1在轴向上的位置偏差,包括:测量本体以及形成在测量本体的中心并用于套设在辊轴2的过渡圆柱段42的外侧的轴向通孔33。

21.轴向通孔33的孔径根据辊轴2辊轴2直径来设置,具体地,轴向通孔33的孔径与辊轴2的过渡圆柱段42的外径尺寸间隙配合,且轴向通孔33的孔径小于辊轴2的上圆柱体的直径。轴向通孔33前端设置有用于给过渡圆柱段42的上的轴肩倒角44让位的让位倒角34。

22.测量本体为耐磨合金钢环,横截面整体成“凸”字型,包括塞入段31和测量段32。

23.塞入段31用于自辊箱端盖45的开口46塞入至辊箱1内,并套在过渡圆柱段42上。塞入段31的前端面为用于与辊轴轴肩2后端面相抵接的纵向抵接面36。塞入段31的外径小于辊箱端盖45口的孔径,且塞入段31的长度大于上圆柱体段41的后端面与辊箱端盖45的后端面之间的距离。

24.侧量段位于辊箱1外侧,其前端同轴固定安装在塞入段31的后端。测量段32的外径大于塞入段31的外径,进一步地,测量段32的外径大于辊箱端盖45的口径。测量段32的下端通过切割(采用平行于中心轴线的水平面)形成水平抵接面35,使得测量段32的下端面与轴向通孔33的中心线间的距离略小于辊箱1内两个辊轴2的中心距的一半,使得两个测量环3同时套入同一个辊箱1的两个辊轴2时,两个测量环3的水平抵接面35通过相对设置(上侧的测量环3的水平抵接面35位于该测量环3的上端、下侧的测量环3的水平抵接面35位于该测量环3的下端)且近似相抵(相抵或两者之间留有较小间隙)。

25.本实施例的一种高线精轧设备专用测量环3的使用原理为,在将两个辊轴2安装到辊箱1上并安装完毕后,将两个测量环3分别套在同一个辊箱1的两个辊轴2上,同时保持两

个水平抵接面35相对设置,并将两个塞入段31的纵向抵接面36分别与两个辊轴轴肩2后端面相抵,此时两个水平抵接面35近似相抵。测量每个测量环3的后端面(测量段32的后端面)至辊箱1后端面的距离a,将距离a减去测量环3的长度即可得到辊轴轴肩2后端面与辊箱1后端面的相对距离,判断该相对距离是否在许可范围内,即可判断辊箱1装配过程中辊轴2在轴向位置的偏差是否在要求范围内,如果超出范围,则需要更换辊箱1,或离线装配时通过调整垫片来调整辊轴2轴向位置到要求位置,从而能够满足在线检查和离线装配两个模式的要求,保证了正常的生产节奏,使用方便。

26.综上,是本实用新型的具体应用范例,对本实用新型保护范围不构成限制,采用等效替换的技术方案均落在本实用新型保护范围之内。

技术特征:

1.一种高线精轧设备专用测量环,用于在辊轴装配至辊箱的过程中辅助测量辊轴相对于辊箱在轴向上的位置偏差,其特征在于,包括测量本体以及形成在测量本体的中心并用于套设在辊轴的过渡圆柱段的外侧的轴向通孔,所述测量本体包括用于自所述辊箱端盖口塞入至辊箱内的塞入段、位于辊箱外侧的测量段,所述塞入段的前端面为用于与所述辊轴的上圆柱体段的后端面相抵的纵向抵接面,所述塞入段的外径小于辊箱端盖口的孔径,所述测量段前端同轴固定安装在所述塞入段的后端。2.根据权利要求1所述的一种高线精轧设备专用测量环,其特征在于,所述轴向通孔的孔径与所述辊轴的过渡圆柱段的外径尺寸间隙配合,且所述轴向通孔的孔径小于辊轴的上圆柱体的直径。3.根据权利要求1所述的一种高线精轧设备专用测量环,其特征在于,所述轴向通孔前端设置有让位倒角。4.根据权利要求1所述的一种高线精轧设备专用测量环,其特征在于,所述塞入段的长度大于辊轴的上圆柱体段的后端面与辊箱端盖的后端面之间的距离。5.根据权利要求1或4所述的一种高线精轧设备专用测量环,其特征在于,所述测量段的直径大于辊箱端盖的口径。6.根据权利要求1所述的一种高线精轧设备专用测量环,其特征在于,所述测量段的下端的最低点与所述轴向通孔的中心线间的距离小于辊箱内两个辊轴的中心距的一半。7.根据权利要求6所述的一种高线精轧设备专用测量环,其特征在于,所述测量段的下端面为水平抵接面。8.根据权利要求1所述的一种高线精轧设备专用测量环,其特征在于,所述测量本体为耐磨合金钢环。

技术总结

本实用新型公开了一种高线精轧设备专用测量环,用于在辊轴装配至辊箱的过程中辅助测量辊轴相对于辊箱在轴向上的位置偏差,包括测量本体以及形成在测量本体的中心并用于套设在辊轴的过渡圆柱段的外侧的轴向通孔,测量本体包括用于自辊箱端盖口塞入至辊箱内的塞入段、位于辊箱外侧的测量段,塞入段的前端面为用于与辊轴的上圆柱体段的后端面相抵的纵向抵接面,塞入段的外径小于辊箱端盖口的孔径,侧量段前端同轴固定安装在塞入段的后端;本实用新型的高线精轧设备专用测量环,能够辅助测量辊箱装配过程中辊轴在轴向位置的偏差,从而提高辊箱装配精度,同时节省人力物力。同时节省人力物力。同时节省人力物力。

技术研发人员:陈晨 张国林 李杰 王晨阳

受保护的技术使用者:中天钢铁集团(南通)有限公司

技术研发日:2022.08.31

技术公布日:2022/11/29

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。