1.本发明涉及仲丁醇精制技术领域,具体涉及一种采用有机朗肯循环与热泵精馏耦合的仲丁醇精制工艺及装置。

背景技术:

2.仲丁醇是一种生产香精、染料、水果香精和润滑剂的化学中间体,可以与芳烃混合特别是适用作醇酸树脂和乙基纤维素洗绦剂,但是工业上主要用于生产溶剂甲乙酮,其消费量约占仲丁醇产量的90%。

3.根据原料及制备工艺的不同,仲丁醇的生产工艺主要有正丁烯水合法,丁酮法和乙酸仲丁脂法。而最主要和成熟合成仲丁醇的方法是用正丁烯水合法,主要有硫酸间接水合、树脂催化直接水合和杂多酸催化直接水合三种工艺。这三种工艺都要对反应产物后的粗仲丁醇进行精制,目前都是通过普通精馏方式把反应产生的重组分去除,该精馏塔是在微正压下操作,由于仲丁醇本身沸点比较高,塔顶温度和塔底温度都在100℃以上,塔顶的物料需要循环水进行冷却,塔底的物料需要蒸汽加热提供热量,该工艺蒸汽和循环水用量大,能源利用效率低,有效能损失严重,导致装置的二氧化碳排放量大,经济效益差等缺点。

4.热泵精馏技术是实现精馏余热回收的有效手段,相关研究表明,在塔顶塔底温差较小且热负荷较大时,热泵精馏采用著的节能效果。低温余热回收技术也是一项新型节能技术,特别是低温余热发电技术大多数都采用有机郎肯循环低温发电系统技术。有机朗肯循环(organic rankine cycle,orc)作为一种能高效、环保地实现低品位热能向高品位电能或动力转化的技术,现已成为低品位能源利用领域研究的热点。并且在冶炼、工业炉窑的尾气回收、化工行业的余热回收、生物质发电等领域已经得到实际应用。

技术实现要素:

5.本发明要解决的技术问题是:提供一种采用有机朗肯循环与热泵精馏耦合的仲丁醇精制工艺及装置,实现了精馏塔的余热和有机朗肯循环发电系统的能量集成,减少了对蒸汽的消耗以及对循环水的需求量,并将废热转化为高品位电能,实现了余热的高效利用,具有明显的节能效果。

6.本发明所述的采用有机朗肯循环(orc)与热泵精馏耦合的仲丁醇精制工艺,包括以下步骤:

7.1)将粗品仲丁醇通入脱重塔进行精馏,重质物从脱重塔塔底脱出,经塔底泵加压、1#换热器降温后排出;

8.2)含仲丁醇的轻组分从脱重塔塔顶蒸出,进入气液分离回流罐,经压缩机绝热压缩后,进入脱重塔的2#再沸器作为加热介质,冷凝后的轻组分经蒸发器降温后,通过节流阀减压,返回气液分离回流罐,气液分离回流罐中的气体进入压缩机重复绝热压缩,冷凝液经过回流泵加压,一部分进入脱重塔塔顶作为回流,剩余部分作为产品经2#换热器降温后送出装置,完成热泵精馏过程;

9.3)经过2#再沸器的冷凝物料在蒸发器将有机工质加热成高压过热蒸汽,进入膨胀机,驱动膨胀机转动做功,膨胀机通过变速装置带动发电机转动,产生电能;经膨胀机膨胀后的蒸汽泛气先经3#换热器降温,再经2#冷凝器冷凝至液态,进入储液罐,经工质泵加压后,依次经3#换热器、2#换热器、1#换热器换热后温度升高,再送至蒸发器内重复蒸发,从而完成一次“吸热-做功-冷凝-增压”的有机朗肯循环过程。

10.步骤1)中,所述粗品仲丁醇为正丁烯经过水合反应后,经过脱轻塔脱去仲丁醚、叔丁醇和水后,得到的产物,主要组分为仲丁醇和重质物,其中仲丁醇含量为98-99.3%,重质物主要是碳八单烯烃和碳八不饱和酮的同分异构体。

11.步骤1)中,脱重塔的塔顶压力为0.01~0.03mpag,塔顶温度为100~108℃,塔底温度为110~125℃,塔顶回流比为0.5~1.2。

12.步骤2)中,脱重塔在开车时,塔底先启动1#再沸器(蒸汽再沸器),利用蒸汽加热,塔顶启动1#冷凝器,利用循环水冷凝,建立好循环后,切换到热泵精馏过程。其中设置1#再沸器和1#冷凝器有两个作用,其一是在不启用有机朗肯循环与热泵精馏耦合工艺的情况下,完成脱重塔的精馏过程;其二是在开车时,利用1#再沸器和1#冷凝器在低负荷运行正常,然后通过调节阀门和压缩机,逐步启动有机朗肯循环的设备,等有机朗肯循环与热泵精馏正常运行时候,关掉1#再沸器和1#冷凝器,进行有机朗肯循环与热泵精馏耦合工艺。

13.步骤2)中,轻组分(主要为仲丁醇)经压缩机绝热压缩后,压力为0.18~0.3mpag,温度为120~150℃。

14.步骤2)中,冷凝后的轻组分经蒸发器降温至120~150℃,通过节流阀减压至0.18~0.3mpag,返回气液分离回流罐。

15.步骤3)中,有机工质为正丁烷、异丁烷、丁烯-1、顺丁烯-2、反丁烯-2中的一种。

16.步骤3)中,经蒸发器加热后的有机工质压力为0.12~2.5mpag,温度为95~130℃。

17.本发明所述的采用有机朗肯循环与热泵精馏耦合的仲丁醇精制装置,包括脱重塔、热泵精馏线路和有机朗肯循环线路;所述热泵精馏线路包括与脱重塔顶部出料口依次连接的气液分离回流罐、压缩机、2#再沸器、蒸发器、节流阀、气液分离回流罐,其中,气液分离回流罐的液相出口经回流泵后分为两路,一路连接脱重塔的回流口,另一路经2#换热器后连接仲丁醇产品管线;所述有机朗肯循环线路包括循环相连的蒸发器、膨胀机、3#换热器、2#冷凝器、储液罐、工质泵、3#换热器、2#换热器、1#换热器,其中膨胀机连接发电机;所述脱重塔的进料口连接粗品仲丁醇管线,底部出料口经塔底泵、1#换热器后连接重组分管线,顶部出料口与气液分离回流罐直接相连,或者经1#冷凝器后与气液分离回流罐相连;所述脱重塔塔底还连接1#再沸器。

18.其中,1#再沸器在装置启动时,为脱重塔提供热量。

19.本发明所述的采用有机朗肯循环与热泵精馏耦合的仲丁醇精制装置的工作过程如下:

20.1)正丁烯经过水合反应后,先经过脱轻塔脱去仲丁醚、叔丁醇和水,得到主要组分为仲丁醇和重质物的粗品仲丁醇,进入脱重塔进行精馏,重质物从脱重塔塔底脱出,经塔底泵加压、1#换热器降温后由重组分管线输送至下游。

21.2)脱重塔开车时,塔底启动1#再沸器,利用蒸汽加热,塔顶启动1#冷凝器,利用循环水降温,建立好循环后,切换到热泵精馏系统;含仲丁醇的轻组分从脱重塔塔顶蒸出,依

次经气液分离回流罐、压缩机绝热压缩后,进入脱重塔的2#再沸器作为加热介质,冷凝后含仲丁醇的轻组分经蒸发器降温后,通过节流阀减压,返回气液分离回流罐,气液分离回流罐中有部分闪蒸成的气体与塔顶来的轻组分气体一起进入压缩机,大部分的冷凝液进入气液分离回流罐的底部,完成热泵精馏过程;气液分离回流罐底部的液相经过回流泵加压一部分进入脱重塔塔顶作为回流,剩余部分作为产品经2#换热器降温后由仲丁醇产品管线送出装置。

22.3)有机朗肯循环(orc)系统正常工作时,经过2#再沸器的冷凝物料在蒸发器将低沸点的有机工质(例如正丁烷等)加热成高压过热蒸汽,这些高压蒸汽被送入膨胀机,驱动膨胀机转动做功,膨胀机通过变速装置带动发电机转动,产生电能;经膨胀后的蒸汽泛气先经过3#换热器预热从工质泵出口进入的工质,充分利用了泛汽的潜热,再进入2#冷凝器,利用外界冷却介质循环水将冷却降温至液态,液态工质进入储液罐;工质泵从储液罐抽取液态有机工质,并将其加压依次经过3#换热器、2#换热器、1#换热器完成换热后温度升高,再送至蒸发器内继续吸热蒸发,从而完成一次“吸热-做功-冷凝-增压”的有机朗肯循环过程。

23.与现有技术相比,本发明采用以下有益效果:

24.(1)本发明利用热泵精馏的技术,将低温位的塔顶蒸汽经压缩机压缩,使其温度、压力提高,热焓增加,进而充分利用高温位的蒸汽潜热给精馏塔塔釜供热,并对热泵精馏的组织结构和工艺参数进行优化,以达到完全消除对蒸汽和循环水消耗的目的;

25.(2)本发明利用有机朗肯循环低温发电系统技术与热泵精馏系统进行耦合,回收的低品位余热在蒸发器内将低沸点有机循环工质加热为具有一定压力和温度的气体,蒸气(过热气体)进入膨胀机做功,从而带动发电机发电,且在有机朗肯循环中,为减少冷却水所带走的热量,采用泛汽先预热工质后冷凝冷却的热力循环,达到大幅度利用热量的目的;

26.(3)本发明优化换热网络结构实现精馏塔的余热和有机朗肯循环发电系统的能量集成,减少了对蒸汽的消耗以及对循环水的需求量,并将废热转化为高品位电能,实现了余热的高效利用,减少了压缩机对外界电能的需求量,避免了因废热排放对环境造成的热污染,具有明显的节能效果。

附图说明

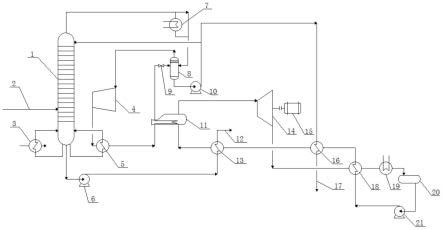

27.图1为本发明采用有机朗肯循环与热泵精馏耦合的仲丁醇精制装置的结构示意图;

28.图中:1、脱重塔;2、粗品仲丁醇管线;3、1#再沸器;4、压缩机;5、2#再沸器;6、塔底泵;7、1#冷凝器;8、气液分离回流罐;9、节流阀;10、回流泵;11、蒸发器;12、重组分管线;13、1#换热器;14、膨胀机;15、发电机;16、2#换热器;17、仲丁醇产品管线;18、3#换热器;19、2#冷凝器;20、储液罐;21、工质泵。

具体实施方式

29.以下将对本发明的具体实施方式进行详细描述。为了避免过多不必要的细节,在以下实施例中对属于公知的结构或功能将不进行详细描述。除有定义外,以下实施例中所用的技术和科学术语采用与本发明所属领域技术人员普遍理解的相同含义。

30.实施例1

31.如图1所示,本发明所述的采用有机朗肯循环与热泵精馏耦合的仲丁醇精制装置,包括脱重塔1、热泵精馏线路和有机朗肯循环线路;所述热泵精馏线路包括与脱重塔1顶部出料口依次连接的气液分离回流罐8、压缩机4、2#再沸器5、蒸发器11、节流阀9、气液分离回流罐8,其中,气液分离回流罐8的液相出口经回流泵10后分为两路,一路连接脱重塔1的回流口,另一路经2#换热器16后连接仲丁醇产品管线17;所述有机朗肯循环线路包括循环相连的蒸发器11、膨胀机14、3#换热器18、2#冷凝器19、储液罐20、工质泵21、3#换热器18、2#换热器16、1#换热器13,其中膨胀机14连接发电机15;所述脱重塔1的进料口连接粗品仲丁醇管线2,底部出料口经塔底泵6、1#换热器13后连接重组分管线12,顶部出料口与气液分离回流罐8直接相连,或者经1#冷凝器7后与气液分离回流罐8相连;所述脱重塔1塔底还连接1#再沸器3。

32.实施例2

33.采用实施例1中的装置进行仲丁醇精制,工艺流程如下:

34.本发明所述的采用有机朗肯循环与热泵精馏耦合的仲丁醇精制工艺,包括以下步骤:

35.1)正丁烯经过水合反应后,先经过脱轻塔脱去仲丁醚、叔丁醇和水,得到主要组分为仲丁醇和重质物的粗品仲丁醇(其中仲丁醇含量为99%,其余为重质物),通入脱重塔进行精馏,其中脱重塔塔顶压力为0.02mpag,塔顶温度为104.7℃,塔底压力为0.04mpag,塔底温度为112.3℃,回流比为1,精馏过程中,重质物从脱重塔塔底脱出,经塔底泵加压、1#换热器降温至95℃后,由重组分管线排出。

36.2)脱重塔开车时,塔底先启动1#再沸器,利用蒸汽加热,塔顶启动1#冷凝器,利用循环水降温,在低负荷下运行,然后通过调节阀门和压缩机,逐步启动热泵精馏和有机朗肯循环的设备,等有机朗肯循环与热泵精馏正常运行时候,关掉1#再沸器和1#冷凝器,完成有机朗肯循环与热泵精馏耦合工艺;含仲丁醇的轻组分从脱重塔塔顶蒸出,进入气液分离回流罐,经压缩机绝热压缩后,压力为0.21mpag,温度为136.3℃,进入脱重塔的2#再沸器作为加热介质,冷凝后的轻组分经蒸发器降温至113.3℃,通过节流阀减压至0.01mpag,返回气液分离回流罐,气液分离回流罐中的气体进入压缩机重复绝热压缩,冷凝液经过回流泵加压,一部分进入脱重塔塔顶作为回流,剩余部分作为产品经2#换热器降温到87℃后送出装置,完成热泵精馏过程。

37.3)经过2#再沸器的冷凝物料在蒸发器将有机工质(正丁烷)加热成压力1.6mpag、温度106.4℃的高压过热蒸汽,进入膨胀机膨胀到压力0.35mpag、温度降为66.8℃,驱动膨胀机转动做功,膨胀机通过变速装置带动发电机转动,产生电能;经膨胀机膨胀后的蒸汽泛气先经3#换热器降温到55℃,再经2#冷凝器冷凝至液态,进入储液罐,经工质泵加压后,依次经3#换热器、2#换热器、1#换热器换热后温度升高到93℃,再送至蒸发器内重复蒸发,从而完成一次“吸热-做功-冷凝-增压”的有机朗肯循环过程。

38.实施例3

39.采用实施例1中的装置进行仲丁醇精制,工艺流程如下:

40.1)正丁烯经过水合反应后,先经过脱轻塔脱去仲丁醚、叔丁醇和水,得到主要组分为仲丁醇和重质物的粗品仲丁醇(其中仲丁醇含量为99%,其余为重质物),通入脱重塔进行精馏,其中脱重塔塔顶压力为0.02mpag,塔顶温度为104.7℃,塔底压力为0.04mpag,塔底

温度为112.3℃,回流比为1,精馏过程中,重质物从脱重塔塔底脱出,经塔底泵加压、1#换热器降温至95℃后,由重组分管线排出。

41.2)脱重塔开车时,塔底先启动1#再沸器,利用蒸汽加热,塔顶启动1#冷凝器,利用循环水降温,在低负荷下运行,然后通过调节阀门和压缩机,逐步启动热泵精馏和有机朗肯循环的设备,等有机朗肯循环与热泵精馏正常运行时候,关掉1#再沸器和1#冷凝器,完成有机朗肯循环与热泵精馏耦合工艺;含仲丁醇的轻组分从脱重塔塔顶蒸出,进入气液分离回流罐,经压缩机绝热压缩后,压力为0.21mpag,温度为136.3℃,进入脱重塔的2#再沸器作为加热介质,冷凝后的轻组分经蒸发器降温至113.3℃,通过节流阀减压至0.01mpag,返回气液分离回流罐,气液分离回流罐中的气体进入压缩机重复绝热压缩,冷凝液经过回流泵加压,一部分进入脱重塔塔顶作为回流,剩余部分作为产品经2#换热器降温到87℃后送出装置,完成热泵精馏过程。

42.3)经过2#再沸器的冷凝物料在蒸发器将有机工质(丁烯-1)加热成压力1.85mpag、温度105.2℃的高压过热蒸汽,进入膨胀机膨胀到压力0.45mpag、温度降为60.9℃,驱动膨胀机转动做功,膨胀机通过变速装置带动发电机转动,产生电能;经膨胀机膨胀后的蒸汽泛气先经3#换热器降温到55℃,再经2#冷凝器冷凝至液态,进入储液罐,经工质泵加压后,依次经3#换热器、2#换热器、1#换热器换热后温度升高到90.2℃,再送至蒸发器内重复蒸发,从而完成一次“吸热-做功-冷凝-增压”的有机朗肯循环过程。

43.对比例1

44.本对比例采用常规普通精馏脱重塔的精馏方法对粗品仲丁醇进行提纯精制,工艺流程如下:

45.正丁烯经过水合反应后,先经过脱轻塔脱去仲丁醚、叔丁醇和水,得到主要组分为仲丁醇和重质物的粗品仲丁醇(其中仲丁醇含量为99%,其余为重质物),通入脱重塔进行精馏,其中脱重塔由塔底再沸器供热,操作参数为:塔顶压力为0.02mpag,塔顶温度为104.7℃,塔底压力为0.04mpag,塔底温度为112.3℃,塔顶回流比1;精馏过程中,重质物从脱重塔塔底脱出,经塔底泵加压、换热器降温至95℃后,由重组分管线排出;含99.9%仲丁醇的轻组分从脱重塔塔顶脱出,经冷凝器冷凝至102℃温度后,再经回流泵加压,一部分进入脱重塔塔顶作为回流,剩余部分作为产品由仲丁醇产品冷却到87℃送出装置。

46.其中,塔底再沸器由蒸汽进行加热,换热器、冷凝器由循环冷凝水进行冷却。

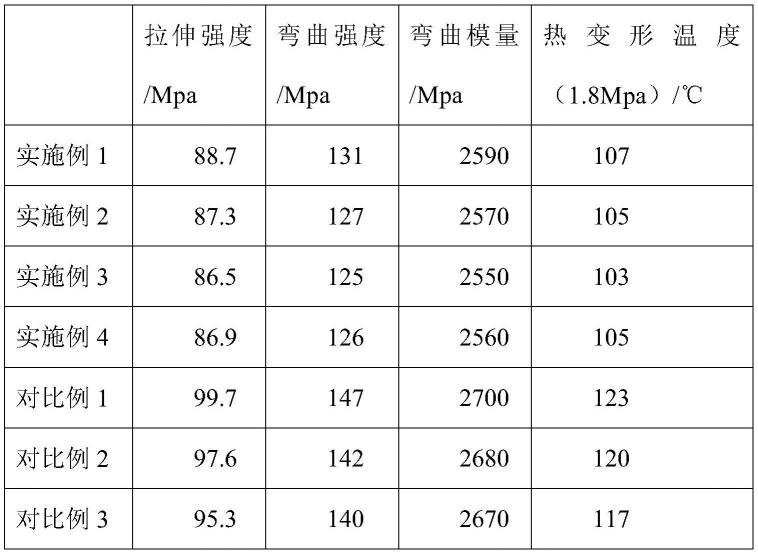

47.通过化工模拟软件aspen plus进行模拟,并通过gb/t 50441-2016进行换算,将实施例2-3和对比例1的精馏方法所消耗的能耗折算成标准油,进行对比,结果如表1所示。

48.表1

[0049][0050][0051]

从表1可以看出,本发明采用有机朗肯循环(orc)与热泵精馏耦合的仲丁醇精制工艺,具有明显的节能特点,与对比例1的常规脱重精馏工艺相比,能耗降低了77%左右。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。