1.本发明涉及石墨烯基材料领域,具体涉及一种适用于油水分离的石墨烯/酚醛树脂气凝胶及其制备方法和应用。

背景技术:

2.医药、化工行业是传统产业和现代产业相结合,一、二、三产业为一体的产业。医药、化工行业具有污染物排放量大、环境风险高的特点,行业高速发展的同时,给周围生态环境造成严重污染问题,环境污染问题已成为制约医药、化工行业高质量发展的瓶颈之一。由于化学平衡反应转化率及反应条件的限制,医药、化工产品生产过程中往往会产生大量含有机溶剂的废水,含有机溶剂废水的排放不仅给后续污水处理带来很大压力,还可能对人体和生态环境造成不可逆转的损害,同时大量有机溶剂的流失也增加企业的生产成本。

3.医药、化工行业废水通常有以下特征:(1)废水cod和tn含量高,原辅料利用率较低(平均产出率仅为30%左右,部分产品产出率不足10%),导致大量有机、无机物残留,其cod浓度可达几十万毫克每升,tn浓度也可达几万毫克每升;(2)废水毒性高、可生化性差,医药、化工废水成分复杂,其特征污染物主要有卤代烃、杂环类、有机胺类等有机溶剂以及其它高毒性的原辅料及其生成物等,导致废水b/c值较低,生化系统处理难度大。

4.因此对医药、化工废水进行油水分离预处理降低毒性,提高废水可生化性很有必要,传统的废水油水相分离预处理方法主要有萃取法、吸附法、膜分离法等。萃取法根据相似相容原理提浓废水中有机物,处理后的废水直接或者经过进一步处理达到排放标准;但萃取法涉及到有机溶剂的使用,会产生有机物的残留,从而会引起新的污染,因此萃取法并不是一种绿色环保的处理工业废水的方法。吸附法利用吸附剂对水中的可溶性有机物的吸附作用去除污染物,具有处理速度快、效率高等优点,活性炭是污水处理领域应用较广的吸附剂;但是活性炭等吸附剂存在着处理成本偏高,吸附后脱附再生困难,产生危险废物等二次污染的问题。膜分离技术利用半透膜在分子水平上进行选择性分离,随着膜制备工艺的发展,膜分离技术在水处理中的应用越来越普遍;但是常用的高分子膜分离处理工艺中,有机溶剂会对有机聚合物膜存在溶解效应,从而导致膜寿命大大降低,同时有机膜污染问题也是制约膜技术广泛应用于工业实际的主要因素。

5.此外,常规聚合物膜材料在分离油水乳液/混合物时需要借助外力驱动,消耗大量外界能源。因此,设计开发基于石墨烯凝胶膜的具有重力自驱动型无基油水分离膜材料,以实现医药、化工等工业废水的油水相分离预处理,降低废水毒性提高其可生化性,为后续深度处理提供可能,具有很大的工业价值和应用前景。

6.石墨烯基气凝胶是以石墨烯或者其衍生物如氧化石墨烯为主要原料,通过一定成型方式将二维微纳米片层材料组装形成三维宏观块状结构。石墨烯基气凝胶在继承石墨烯良好的力学强度、化学稳定性和热稳定性的同时又显示出许多其它优越性能,例如高比表面积(~1500m2/g)、高孔隙率(》90%)、轻质(低密度)和高弹性等,使其在水处理、能量存储与转化、应力传感等领域展现出令人期待的应用前景。

7.目前,石墨烯基气凝胶的制备方法首先是制备石墨烯基水凝胶,可采用化学还原诱导自组装、水热法、冰晶模板等众多方法,然后经过干燥处理获得石墨烯基气凝胶。然而,这些石墨烯基气凝胶的传统方法存在一些明显的缺点,例如(1)化学还原诱导自组装法需要水合肼等有毒性还原剂,危害环境和人类健康;(2)水热法需要借助高温高压的环境以及特殊反应釜装置,增加了实际应用的难度;(3)石墨烯水凝胶阶段的存在导致制备工艺更加繁琐,延长了制备时间。

8.当前制备的石墨烯基气凝胶还存在明显的力学性能较差的情况,在实际废水处理应用过程中,气凝胶表现出较差的循环性和应用稳定性。基于此,先前的很多研究者为此做了一些探索性的研究工作,比如在石墨烯基凝胶中引入一些无机颗粒(如二氧化硅)、纳米填料、聚合物分子等来提高石墨烯基凝胶的力学特性,然而最终的结果都不甚理想。

技术实现要素:

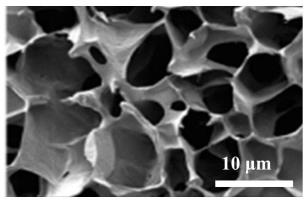

9.本发明旨在解决现有技术中石墨烯气凝胶制备程序繁琐、制备装置复杂,所得气凝胶力学性能较差,实际水处理过程中容易破裂、无法稳定使用,孔径较大且不均一(一般大于100μm)、分离效率较低等棘手问题。

10.为此,本发明提供了一种适用于油水分离的石墨烯/酚醛树脂气凝胶的制备方法,制备的石墨烯基气凝胶具有蜂窝孔多孔结构,酚醛树脂作为石墨烯片层的补强组分,可以有效促进石墨烯纳米片层的有序规整组装,可形成较厚的孔壁结构层(厚度为0.2~0.5μm),力学强度显著提升,可满足该复合凝胶在实际复杂油水分离体系中的机械性能要求;同时孔径结构在10~60μm范围内可有效调节,基于三维分离材料的聚并分离机理,可用于工业废水的高效油水相分离,在工业废水油水分离预处理领域展现出广泛应用前景。

11.具体技术方案如下:

12.一种适用于油水分离的石墨烯/酚醛树脂气凝胶的制备方法,包括步骤:

13.1)将含氧化石墨烯(go)、酚醛树脂的混合分散液冷冻组装、真空干燥得到氧化石墨烯/酚醛树脂(go/pf)初始气凝胶;

14.所述冷冻组装的条件为:-25~-15℃冷冻3~24h,和/或,液氮冷冻2~40min;

15.2)对所述氧化石墨烯/酚醛树脂初始气凝胶依次进行惰性气氛高温热处理、亲水化改性处理,得到所述适用于油水分离的石墨烯/酚醛树脂气凝胶;

16.所述适用于油水分离的石墨烯/酚醛树脂气凝胶具有蜂窝孔多孔结构,孔径为10~60μm,孔壁厚度为0.2~0.5μm,压缩强度不小于5.0kpa,可在单纯重力作用下实现油水分离。

17.本发明制备方法的关键点之一是将含氧化石墨烯和酚醛树脂的混合分散液直接经特定的冷冻组装工艺一步合成初始气凝胶。

18.需要注意的是,本发明制备方法步骤1)中的冷冻组装过程是独立于后续冷冻真空干燥过程的操作,不同于传统的还原诱导组装、水热法等制备石墨烯凝胶的方法,本发明的冷冻组装工艺制备过程简单,一步成型,不需要经过溶胶-凝胶转变,不需要引入有毒性的还原剂物质,不需要水热法涉及的高温高压等苛刻条件,容易放大,特别适于工业化生产。

19.在一优选例中,所述的适用于油水分离的石墨烯/酚醛树脂气凝胶的制备方法,步骤1)中,所述混合分散液中,所述氧化石墨烯和所述酚醛树脂的质量比为2~15:1,所得石

墨烯/酚醛树脂气凝胶具有更好的力学性能、油水分离稳定性。

20.在一优选例中,所述的适用于油水分离的石墨烯/酚醛树脂气凝胶的制备方法,步骤1)中,所述混合分散液通过下述方法制备得到:将氧化石墨烯水分散液和酚醛树脂水分散液混合、搅拌、超声得到所述混合分散液。

21.所述混合分散液中氧化石墨烯、酚醛树脂的浓度对冷冻组装过程有一定的影响。

22.在一优选例中,所述氧化石墨烯水分散液的浓度为3~12mg/ml,冷冻组装效果更好。

23.在一优选例中,所述酚醛树脂水分散液的浓度为2~15mg/ml,冷冻组装效果更好。

24.在一优选例中,所述搅拌的转速为200~1800rpm,时间为20~150min。

25.在一优选例中,所述超声的功率为150~700w,频率为30~500khz,时间为10~100min。

26.在一优选例中,所述的适用于油水分离的石墨烯/酚醛树脂气凝胶的制备方法,步骤1)中,所述真空干燥的温度为-35~-55℃,真空度为3~60pa,时间为8~48h。

27.在一优选例中,所述的适用于油水分离的石墨烯/酚醛树脂气凝胶的制备方法,步骤1)中,所述冷冻组装的过程在模具中进行。

28.在一优选例中,所述模具的材质为聚丙烯、聚乙烯、聚苯乙烯或玻璃,形状为圆柱形、锥形、方形或球形。

29.在一优选例中,所述的适用于油水分离的石墨烯/酚醛树脂气凝胶的制备方法,步骤2)中,所述高温热处理的温度为600~1000℃,升温速率为4~20℃/min,600~1000℃恒温时间为60~180min,所述惰性气氛为氩气、氦气、氮气中的至少一种。

30.在一优选例中,所述的适用于油水分离的石墨烯/酚醛树脂气凝胶的制备方法,步骤2)中,所述亲水化改性处理采用的亲水改性组分为聚乙烯亚胺、多巴胺、单宁酸、壳聚糖中的一种或多种。

31.在一优选例中,所述的适用于油水分离的石墨烯/酚醛树脂气凝胶的制备方法,步骤2)中,所述亲水化改性处理采用浸涂法或喷涂法,浸涂或喷涂亲水改性组分溶液后常压干燥即得所述适用于油水分离的石墨烯/酚醛树脂气凝胶。

32.在一优选例中,所述亲水改性组分溶液中亲水改性组分的浓度为0.3~30mg/ml。

33.本发明制备方法步骤简单,耗时较短,且无需化学还原剂;所得石墨烯/酚醛树脂气凝胶具有致密的孔壁,可实现理想的力学强度,在分离过程可体现较好的稳定性;亲水疏油的润湿特性,可使其实现众多油水混合体系的有效分离;气凝胶孔径结构适宜,为10~60μm;可赋予石墨烯基凝胶较高的分离通量(大于3500l/m2/h)和分离效率(大于99.5%)。

34.本发明还提供了所述的制备方法制备得到的适用于油水分离的石墨烯/酚醛树脂气凝胶。

35.本发明还提供了所述的石墨烯/酚醛树脂气凝胶在油水分离中的应用。

36.所述的石墨烯/酚醛树脂气凝胶可用于含卤代烃、杂环类、有机胺类等有机溶剂的医药、化工等工业废水的油水相分离预处理,预处理后的废水毒性降低、可生化性大大提高,有利于废水的后续生化等深度处理。

37.本发明通过冷冻组装的方式引入酚醛树脂可有效改善凝胶的微观组装结构,显著提升其力学强度和实际应用稳定性,是一种重力自驱动型气凝胶。

38.本发明与现有技术相比,具有以下有益效果:

39.1、石墨烯/酚醛树脂气凝胶制备方法步骤简单,不需要水凝胶制备过程,可直接制得气凝胶,耗时短效率高;

40.2、相比于传统石墨烯基气凝胶制备方法,本发明中石墨烯基气凝胶的制备过程无需各种化学还原剂的引入;

41.3、相比于传统的石墨烯基气凝胶的多孔结构,本发明中的石墨烯基气凝胶具有典型的蜂窝孔多孔结构,且孔壁更加厚实致密,赋予气凝胶优异的力学强度;

42.4、本发明的石墨烯/酚醛树酯气凝胶在单纯重力作用下,即可实现高效快速分离,具有显著的节约能耗优势;

43.5、本发明的石墨烯/酚醛树酯气凝胶可实现不同种类医药、化工等工业废水的油水相高效快速分离。

附图说明

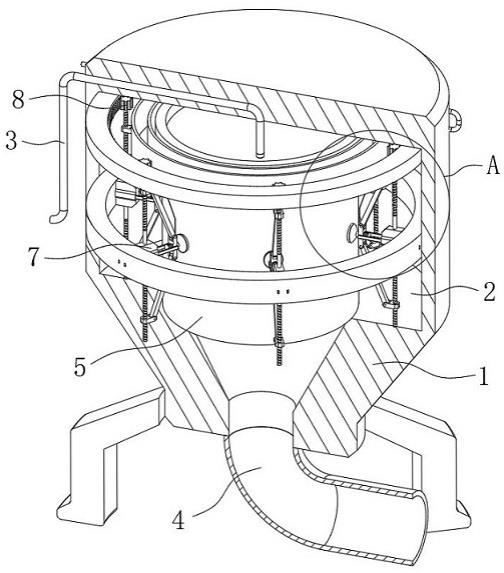

44.图1为实施例1中石墨烯基气凝胶的扫描电镜(sem)照片。

具体实施方式

45.下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。

46.下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

47.实施例1

48.配制4mg/ml氧化石墨烯水分散液和8mg/ml酚醛树脂水分散液,(氧化石墨烯与酚醛树脂分散液体积比为4:1)混合,磁力搅拌(500rpm/60min)和超声分散(300w/200khz/20min)处理,形成均匀的氧化石墨烯/酚醛树脂分散液,转移至模具并放入冰箱冷冻层(-20℃)冷冻12h后,液氮(-196℃)冷冻30min,真空冷冻干燥24h后获得初始气凝胶,将其在800℃碳化处理1h(氮气保护下,升温速率为10℃/min)得石墨烯基气凝胶。如图1所示,该气凝胶内部结构为典型的蜂窝孔多孔结构,且孔壁较规整厚实(孔壁厚度0.3μm),气凝胶压缩强度5.0kpa。

49.配制6mg/ml的聚乙烯亚胺溶液作为亲水改性液,采用浸涂方式,对石墨烯基凝胶进行亲水化改性,浸涂处理后采用常压烘箱干燥得到目标气凝胶,气凝胶表面表现出理想的超亲水和水下超疏油特性(对水接触为0

°

,水下对油接触角为151

°

)。

50.某含氯代烃有机溶剂8wt%的工业废水,采用本实施例制备的气凝胶在重力作用下自然分离2h,水相通过气凝胶,油相被截留,分离通量为3530l/m2/h,分离效率为99.7%。

51.实施例2

52.配制4mg/ml氧化石墨烯水分散液和12mg/ml酚醛树脂水分散液(氧化石墨烯水分散液与酚醛树脂水分散液体积比为15:1),混合,磁力搅拌(800rpm/80min)和超声分散(180w/220khz/30min)处理,形成均匀的氧化石墨烯/酚醛树脂分散液,转移至模具并放入冰箱冷冻层(-25℃)冷冻10h后,真空冷冻干燥40h(-55℃,真空度为50pa),获得初始气凝胶,将其在900℃碳化处理1h(氦气保护下,升温速率为12℃/min)得石墨烯基气凝胶。

53.配制8mg/ml的单宁酸溶液作为亲水改性液,采用喷涂方式,对石墨烯基凝胶进行亲水化改性,浸涂处理后采用常压烘箱干燥得到目标气凝胶,气凝胶表面表现出理想的超亲水和水下超疏油特性(对水接触为0

°

,水下对油接触角为150

°

)。

54.某含芳杂环有机溶剂5wt%的工业废水,采用本实施例制备的气凝胶重力作用下自然分离1h,水相通过气凝胶,油相被截留,分离通量为3615l/m2/h,分离效率为99.8%。

55.实施例3

56.配制6mg/ml氧化石墨烯水分散液和12mg/ml酚醛树脂水分散液(氧化石墨烯水分散液与酚醛树脂水分散液体积比为16:1),混合,磁力搅拌(1000rpm/30min)和超声分散(500w/500khz/60min)处理,形成均匀的氧化石墨烯/酚醛树脂分散液,转移至模具并放入冰箱冷冻层(-20℃)冷冻14h后,真空冷冻干燥48h(-50℃,真空度为30pa),获得初始气凝胶,将其在1000℃碳化处理1h(氩气保护下,升温速率为5℃/min)得石墨烯基气凝胶。

57.配制4mg/ml的多巴胺溶液作为亲水改性液,采用浸涂方式,对石墨烯基凝胶进行亲水化改性,浸涂处理后采用常压烘箱干燥得到目标气凝胶,气凝胶表面表现出理想的超亲水和水下超疏油特性(对水接触为0

°

,水下对油接触角为153

°

)。

58.某含苯胺有机溶剂6wt%的工业废水,采用本实施例制备的气凝胶重力作用下自然分离1.5h,水相通过气凝胶,油相被截留,分离通量为3818l/m2/h,分离效率为99.7%。

59.此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。