1.本发明属于丙烯氧化制环氧丙烷技术领域,具体涉及一种丙烯氧化制环氧丙烷用多元催化剂及其制备方法。

背景技术:

2.环氧丙烷是丙烯的第二大衍生物,仅次于聚丙烯,是合成聚醚多元醇、丙二醇、非离子表面活性剂、碳酸二甲酯等化工产品的重要基础原料。环氧丙烷的下游衍生物在医药、食品、建筑、汽车等行业都有广泛的应用,在推动人类社会发展和丰富大众生活方面起到了不可或缺的作用。

3.经过多年的开发、研究,化工企业主要采用氯醇法、共氧化法来生产环氧丙烷,这两种方法生产的环氧丙烷约占全球总产能的三分之二。氯醇法的原料中含有氯气,生产环氧丙烷的同时会带来大量的含氯有机物和废水,需要投入大量的人力、财力解决其对环境的影响。共氧化法以氧气代替氯气为原料,解决了含氯有机物的污染问题,但其反应流程长,前期投入大,同时反应中产生的联产物(如叔丁醇、苯乙烯)受市场价格波动影响较大。以丙烯、氧气为原料的气相氧化技术,是一种绿色、原子利用率100%的氧化反应,理论上无副产物,避免了使用有机溶剂引入的产物分离困难问题。

4.1987年,日本的春田正义教授报道纳米金材料在co氧化方面具有较好的催化作用,引起了科学界的巨大轰动,随后其又发现金催化剂在丙烯氧化制环氧丙烷方面具有一定的催化效果(journal of catalysis,1998,178,566-575),进一步推动了金催化剂在丙烯氧化制环氧丙烷方面的研究。近些年,huang等人通过固相研磨法制备了负载金纳米簇的分子筛催化剂,在丙烯氧化制环氧丙烷方面取得了一定的进展(angew.chem.int.ed,2009,121,8002-8006),但该反应体系中原料丙烯的转化率还非常低,催化剂的稳定性也较差,同时该方法对环境温度和湿度要求严格,不利于催化剂的放大制备。

5.因此,采用一种简单的方法制备出具有高活性、高稳定性的催化剂催化丙烯与氧气反应制备环氧丙烷具有非常重要的研究意义。

技术实现要素:

6.本发明的目的之一在于解决沉积沉淀法、固相研磨法、传统浸渍法制备的催化剂在丙烯氧化制环氧丙烷反应中低活性问题,目的之二在于提高丙烯氧化反应过程中环氧丙烷选择性较低的问题,目的之三在于解决催化剂在丙烯氧化反应制环氧丙烷过程中寿命较短、易中毒失活问题。

7.本发明中催化剂方面有两个特点:一是采用超声、浸渍法制备催化剂,方法简单、耗能低,而且催化剂可重复性强;二是催化剂中引入多种组分,其中金元素为主要活性组分,催化丙烯的氧化过程,加入适量的钠元素、铯元素可以提升金元素的分散性和其催化性能,加入适量的镁元素、镧元素能够增强催化剂的稳定性和寿命,五种元素协同作用提升了催化剂的活性和稳定性,从而提高了丙烯氧化反应中环氧丙烷的产率。

8.本发明所述的一种用于丙烯氧化制环氧丙烷的多元催化剂,其特征在于,所述催化剂以含钛的多孔分子筛为载体,金、钠、铯、镁和镧五种金属元素为活性组分,其中金元素来源于氯金酸、氯金酸钾,钠元素和铯元素来源于碱金属氢氧化物、碳酸盐和磷酸盐,镁元素和镧元素来源于氯化物;在所开发的催化剂中,金元素与载体之间的质量比为0.1~0.5%,钠元素与载体之间的质量比为0.6~2.0%,铯元素与载体之间的质量比为0.2~2.0%,镁元素与载体之间的质量比为0.1~2.0%,镧元素与载体之间的质量比为0.5~3.0%(经xps仪器测试,催化剂上五种金属元素以金属态和离子态形式共同存在),催化剂上金属元素的含量通过大众熟知熟用的xrf仪器测试所得。

9.在一个优选实施方案中,所述的多元催化剂中多孔分子筛载体为含有钛元素和具有孔道结构的分子筛材料,为ts-1、ts-2、ti-beta中的一种或多种。

10.在一个优选实施方案中,所述催化剂中钠元素来自于氢氧化钠、碳酸钠、磷酸钠中的一种或多种;铯元素来自于氢氧化铯、碳酸铯、磷酸铯中一种或多种。

11.本发明所述的一种用于丙烯氧化制环氧丙烷多元催化剂的制备方法,其特征在于:第一步,将含有活性组分的化合物与超纯水混合,得到混合溶液;第二步,在水浴条件下将多孔分子筛载体浸渍到混合溶液中,浸渍后将多孔分子筛载体取出在室温下进行超声;重复“水浴浸渍-取出-室温超声”操作3~5次;第三步,将超声后的样品经真空室温干燥,再经过体积分数5%~15%的氢气(氦气为稀释气)高温处理,从而得到本发明所述的用于丙烯氧化制环氧丙烷的多元催化剂。

12.在一个优选实施方案中,水浴温度为30~45℃,浸渍时间为45~90分钟,超声的时间为3~8分钟;氢气高温处理温度为180~300℃,处理时间为1~3h。

13.本发明开发了一种用于丙烯氧化制环氧丙烷多元催化剂,相比沉积沉淀法、固相研磨法、传统浸渍法制备的单组分金催化剂,本发明通过金元素、钠元素、铯元素、镁元素、镧元素的协同作用,在较低金负载量的条件下同时实现了更好的丙烯转化、环氧丙烷选择性以及催化剂稳定性。

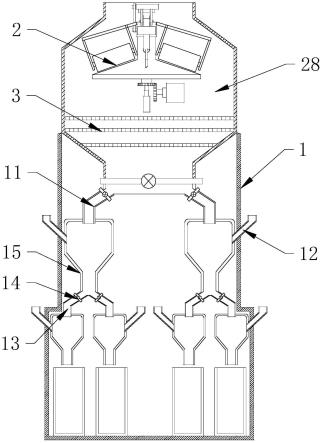

14.丙烯氧化制环氧丙烷采用本领域公知公用的开启式电阻炉、高温管式加热炉或者实验室电加热炉。

15.丙烯氧化制备环氧丙烷反应:以氦气为稀释气,将丙烯和氧气混合,通过含超纯水的鼓泡器进入装有催化剂的反应器中;在1个标准大气压及180~210℃条件下与本发明制备的多元催化剂作用进行气相氧化反应,得到环氧丙烷及其副产物。

16.在另一优选特例中,丙烯的体积分数为5~20%,氧气的体积分数为5~20%,其余为氦气。

17.在另一优选特例中,丙烯气相氧化反应中空速为2000~12000 ml g-1 h-1

。

18.本发明的有益效果包括但不限于以下方面:(1)本发明开发的多元催化剂制备工艺简单、可操作性强、重复性好、耗能低,非常适合未来催化剂的工业化研究;(2)本发明开发的多元催化剂相比目前所报道的金催化剂活性高,主产物选择性好; (3) 本发明开发的催化剂引入多元组分,提高了催化剂金活性位的分散度,增强

了金活性组分的稳定性。

附图说明

19.图1是本发明对比例1中沉积沉淀法制备的金催化剂在丙烯氧化反应中的测试结果图。

20.图2是本发明对比例2中固相研磨法制备的金催化剂在丙烯氧化反应中的测试结果图。

21.图3是本发明对比例3中传统浸渍法制备的金催化剂在丙烯氧化反应中的测试结果图。

22.图4是本发明实施例1中超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果图。

23.图5是本发明实施例2中超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果图。

24.图6是本发明实施例3中超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果图。

25.图7是本发明实施例4中超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果图。

26.图8是本发明实施例5中超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果图。

具体实施方式

27.以下通过具体实施例和对比例对本发明进行更深一步的说明,但是本发明的保护范围并不仅限于实施例的范围。

28.实施例和对比例所使用的化学试剂均为国药集团,分析纯;所用气体均为市场上气体公司所售纯净气体,所用水为实验室超纯水仪制备的超纯水,对比例和实施例所述药品溶液均为水溶液。

29.对比例中分别采用沉积沉淀法、固相研磨法、传统浸渍法制备了金催化剂,并对其进行了丙烯氧化反应测试;实施例中采用超声浸渍法制备了多元催化剂,并对其进行了丙烯氧化反应测试。

30.对比例和实施例中催化剂上金属元素的含量通过大众熟知熟用的xrf仪器测试所得,这里不再详细说明操作方法。

31.对比例1本对比例说明沉积沉淀法制备的金催化剂在丙烯氧化反应中的测试结果。

32.本对比例采用的沉积沉淀法为大众熟知熟用的催化剂制备方法,过程如下:取9 ml浓度为6 mmol/l氯金酸溶液与15ml超纯水混合,缓慢加入沉淀剂氢氧化钠溶液(浓度为1mol/l),调节混合溶液的ph值为8(促使氯金酸水解),随后加入1g钛硅分子筛ts-1载体,搅拌6h后过滤,室温真空干燥后即可得到沉积沉淀法制备的金催化剂(其中金元素相对分子筛的质量分数为0.2%)。

33.取300mg催化剂装入石英反应管中,将体积比为10:10:80的丙烯、氧气、氦气的混

合气体以20 ml/min的流速经超纯水鼓泡器进入到反应管中,在1个标准大气压和质量空速4000 ml g-1 h-1

条件下,从室温以1℃/min速率升高到200℃,进行氧化反应。

34.图1显示了沉淀沉淀法制备的金催化剂在丙烯氧化中的测试结果。其中反应6h时丙烯的转化率为0.10%,环氧丙烷的选择性为10.2%,且催化剂稳定性较差。

35.对比例2本对比例说明固相研磨法制备的金催化剂在丙烯氧化反应中的测试结果。

36.本对比例采用的固相研磨法为大众熟知熟用的催化剂制备方法,过程如下:取1g干燥的钛硅分子筛ts-1载体加入到石英研钵中,随后缓慢加入3mg二甲基乙酰丙酮金,在室温和干燥条件下反复研磨30min,室温真空干燥后经体积分数5%的氢气(氦气为稀释气)在180℃处理2h,即可得到固相研磨法制备的金催化剂(其中金元素相对分子筛的质量分数为0.2%)。

37.取300mg金催化剂装入石英反应管中,将体积比为10:10:80的丙烯、氧气、氦气的混合气体以20 ml/min的流速经超纯水鼓泡器进入到反应管中,在1个标准大气压和质量空速4000 ml g-1 h-1

条件下,从室温以1℃/min速率升高到200℃,进行氧化反应。

38.图2显示了固相研磨法制备的金催化剂在丙烯氧化中的测试结果。其中反应6h时丙烯的转化率为0.60%,环氧丙烷的选择性为45%,且催化剂较易失活。

39.对比例3本对比例说明传统浸渍法制备的金催化剂在丙烯氧化反应中的测试结果。

40.本对比例采用的传统浸渍法为大众熟知熟用的催化剂制备方法,过程如下:取1g干燥的钛硅分子筛ts-1载体加入烧杯中,随后缓慢加入6ml浓度为2mmol/l的氯金酸溶液,在室温条件下浸渍2h,室温真空干燥后经体积分数5%的氢气(氦气为稀释气)在180℃处理2h,即可得到传统浸渍法制备的金催化剂(其中金元素相对分子筛的质量分数为0.2%)。

41.取300mg金催化剂装入石英反应管中,将体积比为10/10/80的丙烯、氧气、氦气的混合气体以20 ml/min的流速经超纯水鼓泡器进入到反应管中,在1个标准大气压和质量空速4000 ml g-1 h-1

条件下,从室温以1℃/min速率升高到200℃,进行氧化反应。

42.图3显示了传统浸渍法制备的金催化剂在丙烯氧化中的测试结果。其中反应6h时丙烯的转化率为0.15%,环氧丙烷的选择性为5%,且催化剂稳定性差。

43.实施例1本实验说明超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果。

44.本实验采用的超声浸渍法相比传统浸渍法多了水浴和超声过程,过程如下:取6ml浓度为2mmol/l的氯金酸溶液与25mg碳酸钠、4.2mg碳酸铯、12mg氯化镁、10mg氯化镧混合均匀,随后缓慢加入1g钛硅分子筛ts-1载体,在45℃水浴条件下浸渍60分钟,取出后在室温下超声5分钟,重复“水浴浸渍-取出-室温超声”过程3次;经室温真空干燥后通过体积分数10%的氢气(氦气为稀释气)200℃处理2h,即可得到超声浸渍法制备的多元催化剂(其中金元素相对分子筛的质量分数为0.2%,钠元素相对分子筛的质量分数为1.0%,铯元素相对分子筛的质量分数为0.3%,镁元素相对分子筛的质量分数为0.3%,镧元素相对分子筛的质量分数为0.6%)。

45.取300mg多元催化剂装入石英反应管中,将体积比为10:10:80的丙烯、氧气、氦气

的混合气体以20 ml/min的流速经超纯水鼓泡器进入到反应管中,在1个标准大气压和质量空速4000 ml g-1 h-1

条件下,从室温以1℃/min速率升高到200℃,进行氧化反应。

46.图4显示了超声浸渍法制备的多元催化剂在丙烯氧化中的测试结果。其中反应6h时丙烯的转化率为1.2%,环氧丙烷的选择性为65%。

47.相比于对比例1、2和3中不同方法制备的金催化剂的催化活性,本实施例中制备的多元催化剂在丙烯氧化制环氧丙烷反应体系中取得了更优的丙烯转化率和环氧丙烷选择性,并且催化剂的稳定性得到明显提升。

48.实施例2本实验说明超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果。

49.本实验采用的超声浸渍法相比传统浸渍法多了水浴和超声过程,过程如下:取9ml浓度为2mmol/l的氯金酸溶液与30mg磷酸钠、7mg碳酸铯、9mg氯化镁、20mg氯化镧混合均匀,随后缓慢加入1g钛硅分子筛ts-1载体,在45℃水浴条件下浸渍50分钟,取出后在室温下超声3分钟,重复“水浴浸渍―取出-室温超声”过程3次;室温真空干燥后通过体积分数10%的氢气(氦气为稀释气)200℃处理1h,即可得到超声浸渍法制备的多元催化剂(其中金元素相对分子筛的质量分数为0.3%,钠元素相对分子筛的质量分数为1.2%,铯元素相对分子筛的质量分数为0.5%,镁元素相对分子筛的质量分数为0.2%,镧元素相对分子筛的质量分数为1.2%)。

50.取300mg催化剂装入石英反应管中,将体积比为15:15:70的丙烯、氧气、氦气的混合气体以20 ml/min的流速经超纯水鼓泡器进入到反应管中,在1个标准大气压和质量空速4000 ml g-1 h-1

条件下,从室温以1℃/min速率升高到200℃,进行氧化反应。

51.图5显示了超声浸渍法制备的多元催化剂在丙烯氧化中的测试结果。其中反应6h时丙烯的转化率为1.6%,环氧丙烷的选择性为63%。

52.相比于对比例1、2和3中不同方法制备的催化剂的催化活性,本实施例中制备的多元催化剂在丙烯氧化制环氧丙烷反应体系中取得了更优的丙烯转化率和环氧丙烷选择性,并且催化剂的稳定性得到明显提升。

53.实施例3本实验说明超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果。

54.本实验采用的超声浸渍法相比传统浸渍法多了水浴和超声过程,过程如下:取15ml浓度为2mmol/l的氯金酸溶液与21mg氢氧化钠、10mg氢氧化铯、28mg氯化镁、27mg氯化镧混合均匀,随后缓慢加入1g钛硅分子筛ts-2载体,在35℃水浴条件下浸渍60分钟,取出后室温下超声5分钟,重复“水浴浸渍―取出―室温超声”过程3次;室温真空干燥后通过体积分数6%的氢气(氦气为稀释气)200℃处理1h,即可得到超声浸渍法制备的多元催化剂(其中金元素相对分子筛的质量分数为0.5%,钠元素相对分子筛的质量分数为1.4%,铯元素相对分子筛的质量分数为0.7%,镁元素相对分子筛的质量分数为1.0%,镧元素相对分子筛的质量分数为1.6%)。

55.取300mg催化剂装入石英反应管中,将体积比为8:8:84的丙烯、氧气、氦气的混合气体以40 ml/min的流速经超纯水鼓泡器进入到反应管中,在1个标准大气压和质量空速8000 ml g-1 h-1

条件下,从室温以1℃/min速率升高到200℃,进行氧化反应。

56.图6显示了超声浸渍法制备的多元催化剂在丙烯氧化中的测试结果。其中反应6h

时丙烯的转化率为1.1%,环氧丙烷的选择性为69%。

57.相比于对比例1、2和3中不同方法制备的催化剂的催化活性,本实施例中制备的多元催化剂在丙烯氧化制环氧丙烷反应体系中取得了更优的丙烯转化率和环氧丙烷选择性,并且催化剂的稳定性得到明显提升。

58.实施例4本实验说明超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果。

59.本实验采用的超声浸渍法相比传统浸渍法多了水浴和超声过程,过程如下:取6ml浓度为1mmol/l的氯金酸钾溶液与21mg碳酸钠、3.6mg氢氧化铯、24mg氯化镁、8mg氯化镧混合均匀,随后缓慢加入1g钛硅分子筛ti-beta载体,在40℃水浴条件下浸渍60分钟,取出后室温下超声8分钟,重复“水浴浸渍-取出-室温超声”过程3次;室温真空干燥后通过体积分数10%的氢气(氦气为稀释气)160℃处理2h,即可得到超声浸渍法制备的多元催化剂(其中金元素相对分子筛的质量分数为0.1%,钠元素相对分子筛的质量分数为0.7%,铯元素相对分子筛的质量分数为0.5%,镁元素相对分子筛的质量分数为0.6%,镧元素相对分子筛的质量分数为0.5%)。

60.取300mg催化剂装入石英反应管中,将体积比为10:10:80的丙烯、氧气、氦气的混合气体以15 ml/min的流速经超纯水鼓泡器进入到反应管中,在1个标准大气压和质量空速6000 ml g-1 h-1

条件下,从室温以1℃/min速率升高到200℃,进行氧化反应。

61.图7显示了超声浸渍法制备的多元催化剂在丙烯氧化中的测试结果。其中反应6h时丙烯的转化率为1.5%,环氧丙烷的选择性为62%。

62.相比于对比例1、2和3中不同方法制备的催化剂的催化活性,本实施例中制备的多元催化剂在丙烯氧化制环氧丙烷反应体系中取得了更优的丙烯转化率和环氧丙烷选择性,并且催化剂的稳定性得到明显提升。

63.实施例5本实验说明超声浸渍法制备的多元催化剂在丙烯氧化反应中的测试结果。

64.本实验采用的超声浸渍法相比传统浸渍法多了水浴和超声过程,过程如下:取9ml浓度为2mmol/l的氯金酸溶液与42mg磷酸钠、12mg氢氧化铯、30mg氯化镁、35mg氯化镧混合均匀,随后缓慢加入1g钛硅分子筛ts-2载体,在35℃水浴条件下浸渍45分钟,取出后室温下超声6分钟,重复“水浴浸渍-取出-室温超声”过程3次;室温真空干燥后通过体积分数9%的氢气(氦气为稀释气)200℃处理2h,即可得到超声浸渍法制备的多元催化剂(其中金元素相对分子筛的质量分数为0.3%,钠元素相对分子筛的质量分数为1.8%,铯元素相对分子筛的质量分数为1.0%,镁元素相对分子筛的质量分数为0.8%,镧元素相对分子筛的质量分数为2.0%)。

65.取300mg催化剂装入石英反应管中,将体积比为15:15:70的丙烯、氧气、氦气的混合气体以20 ml/min的流速经超纯水鼓泡器进入到反应管中,在1个标准大气压和质量空速4000 ml g-1 h-1

条件下,从室温以1℃/min速率升高到200℃,进行氧化反应。

66.图8显示了超声浸渍法制备的多元催化剂在丙烯氧化中的测试结果。其中反应6h时丙烯的转化率为1.8%,环氧丙烷的选择性为70%。

67.相比于对比例1、2和3中不同方法制备的催化剂的催化活性,本实施例中制备的多元催化剂在丙烯氧化制环氧丙烷反应体系中取得了更优的丙烯转化率和环氧丙烷选择性,

并且催化剂的稳定性得到明显提升。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。