1.本发明涉及高分子材料技术领域,尤其涉及丙烯酸类胶粘剂的应用、阻燃聚丙烯组合物及其制备方法。

背景技术:

2.聚丙烯(简称pp)是一种具有良好绝缘、柔软、可加工性、相容性、安全性以及隔绝性良好的材料。根据应用不同针对其自身性能添加其他填料从而使其他性能得到提升,聚丙烯复合材料由于具有优异的机械物理性能、电气性能、耐高温耐腐蚀性能、耐热性能等优点,正越来越多地用于电力、能源、石油化工、电子、通讯、汽车等行业,广泛用于制备传输带、电子元器件、密封和机械防护层等。如将阻燃聚丙烯通过流延方式拉伸成0.1mm-1.0mm之间的薄膜或片材,可以广泛运用于电气产品中作为阻燃绝缘材料。

技术实现要素:

3.膨胀型阻燃剂(ifr)有三个基本要素,即酸源、炭源和气源。酸源又称脱水剂或炭化促进剂,一般是无机酸或燃烧中能原位生成酸的化合物,如磷酸、硼酸、硫酸和磷酸酯等;炭源也叫成炭剂,它是形成泡沫炭化层的基础,主要是一些含碳量高的多羟基化合物,可选用淀粉、蔗糖、糊精、季戊四醇、乙二醇、酚醛树脂等;气源也叫发泡源,是含氮化合物,可选用尿素、三聚氰胺、聚酰胺等。三组分中,酸源最为主要,比例最大,且阻燃元素含于酸源中,所以酸源是真正意义上的阻燃剂,碳源和气源则是协效剂。

4.研究发现,聚丙烯制备阻燃材料采用膨胀型阻燃剂(ifr)具有良好的应用前景,当前聚丙烯使用的膨胀型阻燃剂对聚丙烯有很好的阻燃作用,在受热燃烧时具有少烟、低毒、无有害气体析出等优点。但这些阻燃剂仍然存在很多缺点,比如易吸潮,影响聚丙烯的耐候性、耐水性能、使用性能和加工性能。

5.本技术研究发现,在膨胀型阻燃体系的聚合物中,特别是聚丙烯,使用丙烯酸类胶粘剂作为添加剂使用可以有效降低酸源的析出,进而延缓薄膜或片材中出现微孔。

6.进一步,膨胀型阻燃剂中的碳源的主要作用是与酸源形成交联结构并产生保护性的炭,聚磷酸铵(app)能促进ifr体系的交联成炭,因此,研究过程中选用app或功能改性app作为酸源。ifr使用季戊四醇(per)或功能改性per作为碳源。在使用丙烯酸类粘胶剂作为添加剂使用前,为了提高ifr中app的耐水性,有人用多种方法对app进行改性,从而制备出一系列与聚丙烯基材相容性更好的改性app,如密胺包裹app、硅凝胶包裹app等。目前,这些改性app已经用于制备ifr,提高了传统ifr的耐水性和绝缘性能。除app/per体系外,其他膨胀体系也有通过改性的方法来改善耐水性。

7.app/per体系的阻燃性和耐水性较差,app极易吸收空气中水分,app在聚丙烯薄膜或片材中由于吸收水分,在聚丙烯薄膜中迁移,并在表面形成析出,最终导致聚丙烯薄膜或片材中出现微孔,从而也造成其绝缘性能(击穿电压来表征)大大降低不符合电气产品要求。进一步的研究发现,丙烯酸类粘胶剂尤其适用于app/per体系,新加入的丙烯酸类胶粘

剂会在薄膜中先于app析出,在薄膜表面形成一种致密的保护膜,起到减缓app析出速率以及阻隔阻燃聚丙烯与空气接触面积和时间的作用,这两种效果共同作用致使阻燃聚丙烯薄膜的耐水性大大提升。

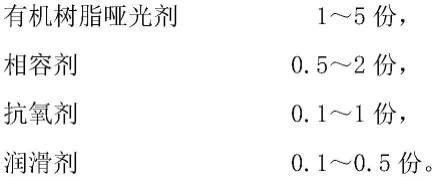

8.本技术一种实施方式,一种阻燃聚丙烯组合物,包含以下重量份的组分制得:聚丙烯树脂40-73份、膨胀型阻燃剂25-45份、抗水剂2-15份;所述抗水剂选自丙烯酸类胶粘剂。

9.一种实施方式,所述膨胀型阻燃剂由酸源、碳源和气源组成,所述酸源、碳源和气源的质量比为0.1-70∶15-35∶10-25。

10.一种实施方式,所述酸源选自聚磷酸铵;所述碳源选自季戊四醇;所述气源选自三聚氰胺。

11.一种实施方式,所述抗水剂选自二乙基二硫代氨基甲酸锌、二甲基二硫代氨基甲酸锌、二丁基二硫代氨基甲酸锌和二甲基二硫代氨基甲酸钠中一种或两种以上的组合。

12.一种实施方式,所述聚丙烯树脂选自熔融指数为2-14g/10min的树脂。

13.本发明还提供了上述阻燃聚丙烯组合物的制备方法,包括以下内容:将聚丙烯树脂、膨胀型阻燃剂和抗水剂共混挤出,得到所述阻燃聚丙烯组合物。

14.一种实施方式,所述共混挤出包括先经双螺杆挤出得到中间料,再将中间料经单螺杆挤出得到阻燃聚丙烯组合物。

15.一种实施方式,所述双螺杆挤出温度为180-210℃;所述单螺杆挤出温度为185-200℃。具体的各区温度可采用当下现有的工艺公开的温度来设置。

16.一种实施方式,取上述制备方法共混挤出得到的阻燃聚丙烯组合物,通过流延方式依次将阻燃聚丙烯组合物经过5-25℃前辊、80-100℃中辊、100-120℃后辊的辊筒流延而出得到阻燃聚丙烯薄膜。

17.本发明的有益效果是:

18.本发明本发明从工艺和配方上提升阻燃聚丙烯薄膜的耐水性以及绝缘性能,在保证无卤环保阻燃的基础上提升减少了工艺复杂程度,适用于工业生产。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

20.基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明采用聚丙烯树脂:通用聚丙烯树脂:其熔融指数为2-14g/10min、密度为0.9-0.91g/cm3,本技术选用聚丙烯树脂为中石化牌号为t30s、独山子石化的eps30r聚丙烯。

22.以下实施例所选用的膨胀型阻燃剂中酸源、碳源和气源的质量比为0.1-70∶15-35∶10-25,如酸源可选用0.1、0.2、0.5、1、5、8、10、15、20、22、25、29、32、34、37、40、46、50、52、55、59、63、66、68、70等数值的重量份;碳源可选用15、18、20、22、25、27、29、30、32、34、35等数值的重量份;气源可选用10、12、15、17、19、21、22、23、25等数值的重量份。

23.本技术所述的性能都是指代的长期性能;因为击穿电压上升了,则说明保护效果

好,无迁移或明显迁移,从而也可以反应出缓慢释出,提高了其耐水性。同时如果如果选用的app用量少,则因为其本身量少则最终析出的量也少,必然是的击穿电压高。如果选用的app用量多,则析出的量也会同等增加,对产品性能就会造成明显的影响。

24.实施例1

25.将聚丙烯、阻燃剂、抗水剂按照重量份为73份、25份、2份经双螺杆挤出机在180-210℃温度下共混挤出成中聚丙烯阻燃防水颗粒中间料,再将中间料经单螺杆挤出机在180℃温度范围内熔融通过温度为185℃的模头挤出,采用流延方式依次经过5℃前辊、80℃中辊、100℃后辊的辊筒流延而出,通过调节辊筒转速2-25r/min从而达到0.1-1.0mm厚度、密度为0.9-1.1g/cm3阻燃防水聚丙烯薄膜;辊筒转速根据实际需要进行适应性的调整,该调整包括各辊转速比、前辊的初始转速等;以下各实施例也采用相适应的调整方法。

26.其中阻燃剂选择为聚磷酸铵、季戊四醇和三聚氰胺质量比为40:35:25;抗水剂选择为二乙基二硫代氨基甲酸锌。

27.实施例2

28.将聚丙烯、阻燃剂、抗水剂按照重量份为60份、30份、10份经双螺杆挤出机在180-210℃温度下共混挤出成中聚丙烯阻燃防水颗粒中间料,再将中间料经单螺杆挤出机在180-210℃温度范围内熔融通过温度为185-200℃的模头挤出,采用流延方式依次经过20℃前辊、90℃中辊、110℃后辊的辊筒流延而出,通过调节辊筒转速2-25r/min从而达到0.1-1.0mm厚度、密度为0.9-1.1g/cm3阻燃防水聚丙烯薄膜。

29.其中阻燃剂选择为聚磷酸铵、季戊四醇和三聚氰胺质量比为40:35:25;抗水剂选择为二乙基二硫代氨基甲酸锌。

30.实施例3

31.将聚丙烯、阻燃剂、抗水剂按照重量份为55份、30份、15份经双螺杆挤出机在180-210℃温度下共混挤出成中聚丙烯阻燃防水颗粒中间料,再将中间料经单螺杆挤出机在180-210℃温度范围内熔融通过温度为185-200℃的模头挤出,采用流延方式依次经过25℃前辊、80℃中辊、110℃后辊的辊筒流延而出,通过调节辊筒转速2-25r/min从而达到0.1-1.0mm厚度、密度为0.9-1.1g/cm3阻燃防水聚丙烯薄膜。

32.其中阻燃剂选择为聚磷酸铵、季戊四醇和三聚氰胺质量比为40:35:25;抗水剂选择为二甲基二硫代氨基甲酸锌。

33.实施例4

34.将聚丙烯、阻燃剂、抗水剂按照重量份为50份、40份、10份经双螺杆挤出机在180-210℃温度下共混挤出成中聚丙烯阻燃防水颗粒中间料,再将中间料经单螺杆挤出机在180-210℃温度范围内熔融通过温度为185-200℃的模头挤出,采用流延方式依次经过10℃前辊、95℃中辊、105℃后辊的辊筒流延而出,通过调节辊筒转速2-25r/min从而达到0.1-1.0mm厚度、密度为0.9-1.1g/cm3阻燃防水聚丙烯薄膜。

35.其中阻燃剂选择为聚磷酸铵、季戊四醇和三聚氰胺质量比为40:35:25;抗水剂选择为二甲基二硫代氨基甲酸锌、二丁基二硫代氨基甲酸锌和二甲基二硫代氨基甲酸钠的组合物。

36.实施例5

37.将聚丙烯、阻燃剂、抗水剂按照重量份为40份、45份、15份经双螺杆挤出机在210℃

温度下共混挤出成中聚丙烯阻燃防水颗粒中间料,再将中间料经单螺杆挤出机在210℃温度范围内熔融通过温度为200℃的模头挤出,采用流延方式依次经过25℃前辊、100℃中辊、120℃后辊的辊筒流延而出,通过调节辊筒转速2-25r/min从而达到0.1-1.0mm厚度、密度为0.9-1.1g/cm3阻燃防水聚丙烯薄膜。

38.其中阻燃剂选择为聚磷酸铵、季戊四醇和三聚氰胺质量比为40:35:25;抗水剂选择为二丁基二硫代氨基甲酸锌和二甲基二硫代氨基甲酸钠的混合物。

39.表1

[0040][0041]

双85测试1000h后击穿电压:薄膜85℃、85%相对湿度烘箱中处理1000h再测试击穿电压。

[0042]

厚度越高击穿电压越高,因此,实施例和对比例所有测试都是生产制备成0.43mm厚度的产品来对比测试。当然也可以制备成其它厚度来进行对比测试,如0.25mm、1mm等厚度。

[0043]

对比例1

[0044]

对比例1为实施例2的参照例,与实施例2的区别在于对比例1选择的抗水剂的用量为20份。

[0045]

结论:抗水剂用量为20份时,会影响pp自身的强度,使聚丙烯强度下降三分之一,影响pp自身性能。

[0046]

对比例2

[0047]

对比例2为实施例2的参照例,与实施例2的区别在于对比例2未使用抗水剂。

[0048]

结论:抗水剂的加入,会使pp在长期老化(双85测试1000h)后击穿电压明显增加,由4kv提升至14kv。

[0049][0050]

表2

[0051]

对比例3

[0052]

对比例3为实施例3的参照例,与实施例3的区别在于对比例3选择抗水剂不同,具体如下表3。

[0053]

表3

[0054][0055]

结论:从上述表3中可知采用本技术所述的抗水剂可以有效的起到防止析出的问题,使阻燃聚丙烯在高温高湿环境中析出缓慢,提升其耐水性能,从而提高其击穿电压,其中二甲基二硫代氨基甲酸锌性能最好。

[0056]

对比例4

[0057]

对比例4为本技术所选用的抗水剂的不同配比对耐水性能的影响。其余组分和工艺参数与实施例3相同。

[0058]

表4

[0059][0060][0061]

结论:从上述表格中的数据可得到一种或多种复配的抗水剂同样能达到延迟阻燃剂析出的作用,从而使pp薄膜击穿电压下降幅度大幅降低。

[0062]

对比例5

[0063]

申请人进一步的考虑不同阻燃剂与抗水剂复配组合对薄膜物理性能的影响。

[0064]

阻燃剂1:聚磷酸铵:季戊四醇:三聚氰胺=40%:35%:25%;

[0065]

阻燃剂2:马来酸酐接枝改性聚磷酸铵:季戊四醇:三聚氰胺=70%:15%:15%;

[0066]

阻燃剂3:聚磷酸铵:乙二醇:聚酰胺=60%:20%:20%;

[0067]

抗水剂1:二甲基二硫代氨基甲酸锌

[0068]

抗水剂2:二乙基二硫代氨基甲酸锌

[0069]

抗水剂3:二甲基二硫代氨基甲酸锌、二乙基二硫代氨基甲酸锌、二丁基硫代氨基甲酸锌1:1:1组合物

[0070]

抗水剂4:二甲基二硫代氨基甲酸锌和二丁基二硫代氨基甲酸锌1:1的组合物

[0071]

其他工艺步骤与实施例3相同,仅改变阻燃剂和抗水剂种类。

[0072]

表5

[0073][0074]

结论:从表5中可以看出抗水剂1与阻燃剂1的组合使用具有协同增效的作用,其缓解app析出具有显著作用。其他相应的阻燃剂与抗水剂的组合同样能起到缓解水解,提高聚丙烯绝缘性能的作用。

[0075]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。