一种y处理中硫非调质钢及其制备方法

技术领域

1.本发明属于钢铁冶金技术领域,具体涉及一种y处理中硫非调质钢及其制备方法。

背景技术:

2.非调质钢是不经过调质处理(淬火 高温回火),通过微合金化(v、ti和nb等)和控扎(锻)控冷工艺,使其性能达到或接近调质钢水平的一类结构钢。由于省去了调质工艺,避免了锻件在淬火过程产生废件的现象,提高了钢材的成品率,缩短了生产周期、生产成本和生产能耗降低,有“绿色钢材”的美誉,广泛应用于汽车曲轴、连杆、转向节和半轴等零部件的制造,当前,随着汽车工业飞速发展,采用高品质非调质钢代替高能耗、工序较为复杂的调质钢制造汽车零部件已成为汽车工业轻量化发展的一个重要趋势,也符合节能减排发展战略。

3.由于汽车在行驶过程中零件承受着多变的冲击载荷和疲劳磨损,因此,汽车用非调质钢不仅要求具有良好的强度、塑性和韧性,还要求具有优良的冲击性能、抗疲劳性能和切削性能,这对钢材洁净度,特别是非金属夹杂物的控制提出了更高的要求。汽车用非调质钢一般需引入0.035~0.075%的s元素以保证切削性能,属于中硫易切削钢,导致钢中夹杂物主要为塑性夹杂mns,主要在钢液凝固过程和降温过程中析出,由于mn、s元素容易偏析,mns易偏聚晶界或聚集,分布不均匀且尺寸较大,控制的关键是保证其在加热过程中固溶,但同时又要控制其在冷却过程中的析出,即精确控制加热和冷却制度。此外,硫化物夹杂在轧制过程中易沿轧制方向发生变形,导致钢材性能严重的各向异性。尺寸合适、分布均匀的mns夹杂物使产品在切削加工过程中易断屑,改善钢材切削性能;同时可润滑刀具、减少刀具磨损和延长刀具使用寿命;还能起到高温钉扎晶界、低温细化铁素体组织等作用。然而,尺寸过大或严重聚集分布的mns夹杂物不仅不能充分发挥上述效果,还会导致钢材切削性能恶化和强韧性不足等问题。

4.硫化物形貌和分布的控制贯穿整个生产工艺流程,涉及到钢种成分设计、钢液精炼、凝固过程和控锻控冷等,是钢铁生产厂家和下游用户普遍关注的问题,也是高品质非调质钢生产普遍存在的技术难点。目前普遍认为,非调质钢中硫化物最终控制目标是细小弥散分布的球形或纺锤状硫化物。

5.授权公告号为cn 104212942 b一种改善含硫钢中硫化物形态的工艺方法,采用双钙处理提高硫化物在轧制过程中阻碍变形的作用效果,避免了氧化铝类夹杂堵塞水口。但在钢中加入大量的钙容易形成富含cas的硫化物,造成喷嘴堵塞,破坏浇注性。

6.公开号为cn 107557531 a一种钡合金处理的非调质钢硫化物夹杂控制方法,向钢液中添加0.0001~0.03%的钡合金,提高含硫非调质钢洁净度的同时细化硫化物夹杂。但钡与钙同主族,且其活性更强,收得率较低,实际操作困难。

7.公开号为cn 110129689 a一种采用碲调控硫化物夹杂形态的非调制钢及其制造方法,通过向钢液中添加碲元素使mns夹杂球化,降低成品钢中长条形硫化物比例。但碲元素价格很高,具有毒性,轧制时还会引起热脆。

8.综上所述,如何有效控制中硫非调质钢硫化物形貌与分布,并使其在轧制过程中不易变形,提高硫化物的纺锤率,生产高强韧高品质非调质钢是亟需解决的关键问题。

技术实现要素:

9.为解决现有技术中存在的问题,本发明的目的在于提供一种y处理中硫非调质钢及其制备方法,本发明能够有效控制中硫非调质钢硫化物形貌与分布,并使其在轧制过程中不易变形,提高硫化物的纺锤率,得到高强韧高品质的非调质钢。

10.本发明采用的技术方案如下:

11.一种y处理中硫非调质钢,以质量百分数计,其元素包括c:0.36%~0.40%,si:0.35%~0.55%,mn:1.0%~1.45%,s:0.045%~0.065%,v:0.12%~0.15%,nb:0.01%~0.025%,y:0.03%~0.08%,p:≤0.025%,o:0.001%~0.002%,n:0.01%~0.02%,余量为fe;

12.其中,nb与v的质量之和与n质量的比值范围为8~15。

13.优选的,y处理中硫非调质钢中,y的氧化物为y2o3,mns夹杂生长于y2o3上形成复合硫化物。

14.优选的,所述y处理中硫非调质钢中复合硫化物等效直径≤5μm,宽径比≤10的占总硫化物数量的比例达85%以上,含y复合氧硫化物占总硫化物数量的比例在4/5以上。

15.本发明如上所述的y处理中硫非调质钢的制备方法,包括如下过程:

16.将高炉铁水进行粗炼,使钢液中的氧含量脱至0.02%以下;之后将钢液进行lf精炼;lf精炼过程中,升温化渣后加入调渣材料,控制精炼渣二元碱度为2.5~3.5和光学碱度为0.58~0.70,白渣保持时间在20~25min,然后喂入钇基稀土包芯线,并吹o2和ar气的混合气体,再依次加入钒氮合金和铌铁,并吹氮气直到lf精炼结束,之后对lf精炼后的钢液进行vd真空处理,在vd真空处理过程中喂入硫磺包芯线至中硫非调质钢目标s含量,得到精炼钢液;

17.采用保护渣对所述精炼钢液进行保护浇铸,得到铸坯;浇注过程中,二冷水比水量为0.3~0.8l/kg钢,采取四段式控制冷却,第一段冷却水量占总冷却水量的35%~40%,第二段冷却水量占总冷却水量的30%~35%,第三段冷却水量占总冷却水量的20%~25%,第四段冷却水量占总冷却水量的5%~10%;

18.对铸坯进行均质化处理,然后进行轧制成型。

19.优选的,钇基稀土包芯线的喂入量为0.1~0.3kg/t钢,喂线速度为50~80m/min。

20.优选的,o2和ar气的混合气体中,o2的体积比为20%~35%;混合气体的吹气量l与钢液中y的质量my(单位,g)的关系如下:l=(2.5~3.0)

×

22.4

×my

×

(1 n)/72n升,其中,n为0.25~0.5。

21.优选的,所述调渣材料中,以质量百分数计,包括:cao:40%~55%、bao:15%~25%、mgo:1%~8%、sio2:15%~20%、mno:10%~14%、s:≤0.003%;

22.所述调渣材料的性能指标:活性度≥350、粒度≤50mm的比例不小于90%。

23.优选的,在vd真空处理过程中喂入硫磺包芯线时,使精炼钢液中s质量分数为0.045%~0.065%,mn/s质量比为18~30,s/ca质量比为20~50。

24.优选的,保护浇铸时采用的保护渣中,以质量百分数计,包括:sio2:35.0%~

40.5%,mo:21.8%~25.8%,al2o3:12.5%~15.5%,mgo:3.0%~5.0%,r2o:2.5%~3.5%,f:3.5%~5.0%,t.c:12.5%~14.0%;

25.其中,cao/sio2碱度:0.55~0.85;保护渣熔点1200~1250℃。

26.优选的,所述保护渣中的mo为bao或cao,r2o为k2o、na2o或li2o。

27.优选的,对铸坯进行均质化处理时,均质化处理的温度为1200~1250℃,保温时间为0.5~1.5h;

28.轧制成型时,开轧温度为1150~1180℃,终轧温度900~950℃,总变形量为65%~85%。

29.本发明具有如下有益效果:

30.本发明y处理中硫非调质钢中,精确控制(nb v)/n的质量比,使v、nb充分而且稳定地发挥组织调控和析出强化作用,提高n的含量,增加(nb,v)(n,c)粒子的析出驱动力进一步提高非调质钢的强度和韧性。本发明y处理中硫非调质钢的屈服强度为745~820mpa,抗拉强度885~950mpa,断后延伸率为15%~20%,室温冲击功为38~46j,维氏硬度为265~330hv。可以看出,本发明y处理中硫非调质钢的高强韧的特点。

31.本发明y处理中硫非调质钢的制备方法中,加入调渣材料脱氧和深脱硫,控制精炼渣二元碱度和光学碱度是为确保炉渣对氧化物、硫化物夹杂物具有良好吸附性能,炉渣具有良好流动性能,为生成y2o3核心粒子做准备。lf精炼过程中采用形核剂稀土y处理,控制合理的冶炼参数使之形成细小弥散的y2o3,凝固过程中为后析出的mns提供形核质点,mns在其上生长形成复合硫化物。通过控制y2o3及其分布达到改善硫化物形貌与分布的目的,使聚集分布的大尺寸长条状硫化物细小均匀分布,提高了含y复合氧硫化物比例及其抗塑性变性能力,使其在轧制过程中不易变形,再配合适宜的热加工方法及参数,使最终成品钢材中硫化物为弥散分布的小尺寸球状或纺锤状。lf精炼末期钢液氧含量已经非常低了,加入钒氮合金和铌铁不会被氧化,使其合金化,固溶在钢中。浇注过程中,采取四段式控制冷却,第一段和二段为强冷,第三段和第四段为弱冷,先强冷是为了抑制高温下复合硫化物聚集长大,再弱冷使得钢材芯部的温度逐渐扩散到表面,钢材芯部的温度和表面的温度趋于一致,从而确保了钢材力学性能的均匀性,减小了偏析。从上述方案可以看出,本发明够有效控制中硫非调质钢硫化物形貌与分布,使其在轧制过程中不易变形。

32.进一步的,钇基稀土包芯线喂线速度主要是为了防止喂入过慢导致y不能有效进入钢液,喂入速度过快,易造成钢水中局部y浓度过高,不利于生成细小弥散的y2o3粒子。

33.进一步的,根据混合气体的通入量l与熔炼的钢液中y质量关系来控制混合气体的通入量l,在此流量范围内,可实现将钢中y氧化为y2o3,且不会造成钢中其他元素的氧化。

34.进一步的,本发明的调渣材料可脱氧、脱硫和造渣,避免喂入钇基稀土包芯线时生成ys。

35.进一步的,在vd真空处理过程中喂入硫磺包芯线时,mn/s比是影响钢中主要夹杂物形貌和分布的重要因素,在保持一定s含量的情况下,添加合金元素mn可避免或减轻s带来热脆的危害,增加mn控制s生产高溶点的mns,避免生成低溶点fes,如果mn的加入量不足,可能生成富fe的(fe,mn)s,仍然会产生热脆问题。mn/s比的增加可减少在奥氏体晶界fes等低熔点化合物的生成,由于在奥氏体中固溶的mns的溶度积为定值,提高mn/s比可以减少溶入奥氏体中的s量,也可减少从晶界析出的硫化物的量。然而mn含量的增高也会降低钢的塑

性以及焊接性能。s/ca比是用来控制硫化物的形态,当s/ca比小于20时,钢中硫化物多以颗粒状存在于钢中,对切削断屑的作用较弱。随着s/ca比的增加硫化物在纵向上延伸,纵横比增加。当s/ca比超过50时,硫化物过长,会恶化钢材力学性能。因此,通过控制s/ca比为20~50,可提高非调质钢的强韧性和易切削性能。

36.进一步的,轧制成型时,开轧温度为1150~1180℃,终轧温度900~950℃,在此温度下轧制能够利用加工硬化提高钢的强韧性能,轧制变形量为60%~85%利于提高mns夹杂的纺锤率及复合硫化物弥散程度。

附图说明

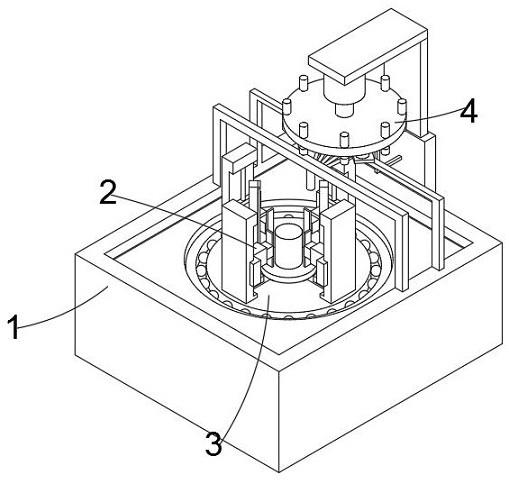

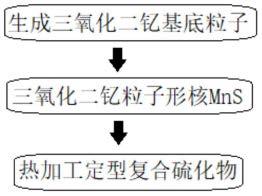

37.图1为本发明y处理中硫非调质钢的制备方法流程图;

38.图2为本发明实施例1中mns在y2o3上生长形成的复合硫化物的扫描电镜图;

39.图3为本发明实施例1中复合硫化物的元素分析图。

具体实施方式

40.下面结合附图和实施例来对本发明做进一步的说明。

41.本发明y处理中硫非调质钢中,按质量百分比计,其中的化学元素包括:c:0.36%~0.40%,si:0.35%~0.55%,mn:1.0%~1.45%,s:0.045%~0.065%,v:0.12%~0.15%,nb:0.01%~0.025%,y:0.03%~0.08%,p:≤0.025%,o:0.001%~0.002%,n:0.01%~0.02%,余量为fe。其中8≤(w

nb

wv)/wn≤15,式中w

nb

、wv和wn分别为非调质钢中该元素的质量分数。

42.参见图1,本发明y处理中硫非调质钢的制备方法包括以下步骤:

43.(1)生成y2o3基底粒子:将高炉铁水进行粗炼,使钢液中的氧含量脱至0.02%以下。之后将钢液进行lf精炼,lf精炼通电升温化渣后加入调渣材料,调渣材料的加入量为2.5~4.8

㎏

/t钢,控制精炼渣二元碱度为2.5~3.5和光学碱度为0.58~0.70,白渣保持时间为20~25min。然后喂入钇基稀土包芯线,钇基稀土包芯线的喂入量为0.1~0.3kg/t钢,控制喂线速度为50~80m/min,并吹o2和ar气的混合气体。之后依次加入钒氮合金和铌铁,并吹氮气直到lf精炼结束。之后对lf精炼后的钢液进行vd真空处理,在vd真空处理过程中喂入硫磺包芯线至本发明y处理中硫非调质钢的目标s含量,得到精炼钢液;目标s质量分数为0.045%~0.065%,mn/s质量比为15~30,s/ca质量比为20~50。其中,所述调渣材料中,以质量百分数计,包括:cao:40%~55%、bao:15%~25%、mgo:1%~8%、sio2:15%~20%、mno:10%~14%、s:≤0.003%。调渣材料的性能指标:活性度≥350、粒度≤50mm的比例大于90%。o2和ar气的混合气体中,o2的体积比为20%~35%;混合气体的吹气量l与钢液中y的质量my的关系如下:l=(2.5~3.0)

×

22.4

×my

×

(1 n)/72n升,其中,n为0.25~0.5。

44.(2)y2o3粒子形核mns:采用非调质钢专用保护渣对所述精炼钢液进行保护浇铸,得到铸坯。在浇铸过程中,二冷水比水量为0.3~0.8l/kg钢,采取四段式控制冷却,第一段和二段为强冷,第三段和第四段为弱冷,具体的第一段冷却水量占总冷却水量的35%~40%,第二段冷却水量占总冷却水量的30%~35%,第三段冷却水量占总冷却水量的20%~25%,第四段冷却水量占总冷却水量的5%~10%。其中,所述非调质钢专用连铸结晶器保护渣中,以质量百分数计,包括:sio2:35.0%~40.5%,mo:21.8%~25.8%,al2o3:12.5%

~15.5%,mgo:3.0%~5.0%,r2o:2.5%~3.5%,f:3.5%~5.0%,t.c:12.5%~14.0%;cao/sio2碱度:0.55~0.85;保护渣熔点1200~1250℃,1300℃时黏度为0.65~0.92pa

·

s;其中mo为bao或cao,r2o为k2o、na2o或li2o。

45.(3)热加工定型复合硫化物:对铸坯进行均质化处理,均质化处理的温度为1200~1250℃,保温时间为0.5~1.5h,然后进行轧制,轧制成型时,开轧温度为1150~1180℃,终轧温度900~950℃,总变形量为65%~85%。

46.本发明上述方案制备得到的中硫非调质钢中,稀土y氧化为y2o3,凝固时以y2o3为形核基底,mns在其上生长形成复合硫化物,所述中硫非调质钢中复合硫化物等效直径≤5μm,宽径比≤10的占总硫化物数量的比例达85%以上,含y复合氧硫化物占总硫化物数量的比例在4/5以上。本发明y处理中硫非调质钢的屈服强度为745~820mpa,抗拉强度885~950mpa以上,断后延伸率为15%~20%,室温冲击功为38~46j,维氏硬度为265~330hv。所述中硫非调质钢轧材a类夹杂硫化物细系≤2.0级,晶粒度达7级以上,轧材带状组织评级≤1.0级比例大于95%。

47.实施例1

48.本实施例y处理中硫非调质钢中,按质量百分比计,其中的化学元素包括:c:0.36%,si:0.40%,mn:1.45%,s:0.065%,v:0.13%,nb:0.025%,y:0.05%,p:0.021%,o:0.001%,n:0.015%,余量为fe。其中,(w

nb

wv)/wn=10.3。

49.参见图1,本实施例y处理中硫非调质钢的制备方法包括以下步骤:

50.(1)生成y2o3基底粒子:将高炉铁水进行粗炼,使钢液中的氧含量脱至0.015%。之后将钢液进行lf精炼,lf精炼通电升温化渣后加入调渣材料,调渣材料的加入量为3.5

㎏

/t钢,控制精炼渣二元碱度为3.0和光学碱度为0.58,白渣保持时间为22min。然后喂入钇基稀土包芯线,钇基稀土包芯线的喂入量为0.2kg/t钢,控制喂线速度为80m/min,并吹o2和ar气的混合气体。之后依次加入钒氮合金和铌铁,并吹氮气直到lf精炼结束。之后对lf精炼后的钢液进行vd真空处理,在vd真空处理过程中喂入硫磺包芯线至本实施例y处理中硫非调质钢的目标s含量,得到精炼钢液;目标s质量分数为0.065%,mn/s质量比为22.3,s/ca质量比为36。其中,所述调渣材料中,以质量百分数计,包括:cao:40%、bao:25%、mgo:5%、sio2:20%、mno:10%、s:≤0.003%。调渣材料的性能指标:活性度≥350、粒度≤50mm的比例为92%。o2和ar气的混合气体中,o2的体积比为30%;混合气体的吹气量l与钢液中y的质量my(单位,g)的关系如下:l=(2.5~3.0)

×

22.4

×my

×

(1 n)/72n升=55860升,其中,n为0.4。

51.(2)y2o3粒子形核mns:采用非调质钢专用保护渣对所述精炼钢液进行保护浇铸,得到铸坯。在浇铸过程中,二冷水比水量为0.8l/kg钢,采取四段式控制冷却,第一段和二段为强冷,第三段和第四段为弱冷,具体的第一段冷却水量占总冷却水量的40%,第二段冷却水量占总冷却水量的30%,第三段冷却水量占总冷却水量的20%,第四段冷却水量占总冷却水量的10%。其中,所述非调质钢专用连铸结晶器保护渣中,以质量百分数计,包括:sio2:40.5%,mo:23.5%,al2o3:12.5%,mgo:4.0%,r2o:3.0%,f:3.5%,t.c:13.2%;cao/sio2碱度:0.55;保护渣熔点1250℃,1300℃时黏度为0.83pa

·

s;其中mo为bao,r2o为k2o。

52.(3)热加工定型复合硫化物:对铸坯进行均质化处理,均质化处理的温度为1200~1220℃,保温时间为1.5h,然后进行轧制,轧制成型时,开轧温度为1150~1180℃,终轧温度900~950℃,总变形量为75%。

53.本实施例上述方案制备得到的中硫非调质钢中,稀土y氧化为y2o3,凝固时以y2o3为形核基底,mns在其上生长形成复合硫化物,从图2和图3可以看出,复合硫化物为mns在y2o3上生长形成。所述中硫非调质钢中复合硫化物等效直径≤5μm,宽径比≤10的占总硫化物数量的比例为89%,含y复合硫化物占总硫化物数量的比例为83%。本实施例y处理中硫非调质钢的屈服强度为820mpa以上,抗拉强度950mpa以上,断后延伸率为20%,室温冲击功为43j,维氏硬度为330hv。所述中硫非调质钢轧材a类夹杂硫化物细系为1.5级,晶粒度为7.5级,轧材带状组织评级≤1.0级比例为98%。

54.实施例2

55.本实施例y处理中硫非调质钢中,按质量百分比计,其中的化学元素包括:c:0.40%,si:0.35%,mn:1.30%,s:0.045%,v:0.15%,nb:0.018%,y:0.03%,p:0.023%,o:0.0015%,n:0.02%,余量为fe。其中,(w

nb

wv)/wn=8.4。

56.参见图1,本实施例y处理中硫非调质钢的制备方法包括以下步骤:

57.(1)生成y2o3基底粒子:将高炉铁水进行粗炼,使钢液中的氧含量脱至0.018%。之后将钢液进行lf精炼,lf精炼通电升温化渣后加入调渣材料,调渣材料的加入量为4.8

㎏

/t钢,控制精炼渣二元碱度为3.5和光学碱度为0.7,白渣保持时间为20min。然后喂入钇基稀土包芯线,钇基稀土包芯线的喂入量为0.3kg/t钢,控制喂线速度为65m/min,并吹o2和ar气的混合气体。之后依次加入钒氮合金和铌铁,并吹氮气直到lf精炼结束。之后对lf精炼后的钢液进行vd真空处理,在vd真空处理过程中喂入硫磺包芯线至本实施例y处理中硫非调质钢的目标s含量,得到精炼钢液;目标s质量分数为0.045%,mn/s质量比为28.9,s/ca质量比为23。其中,所述调渣材料中,以质量百分数计,包括:cao:55%、bao:15%、mgo:1%、sio2:15%、mno:14%、s:≤0.003%。调渣材料的性能指标:活性度≥350、粒度≤50mm的比例为95%。o2和ar气的混合气体中,o2的体积比为35%;混合气体的吹气量l与钢液中y的质量my(单位,g)的关系如下:l=(2.5~3.0)

×

22.4

×my

×

(1 n)/72n升=66500升,其中,n为0.5。

58.(2)y2o3粒子形核mns:采用非调质钢专用保护渣对所述精炼钢液进行保护浇铸,得到铸坯。在浇铸过程中,二冷水比水量为0.5l/kg钢,采取四段式控制冷却,第一段和二段为强冷,第三段和第四段为弱冷,具体的第一段冷却水量占总冷却水量的35%,第二段冷却水量占总冷却水量的35%,第三段冷却水量占总冷却水量的25%,第四段冷却水量占总冷却水量的5%。其中,所述非调质钢专用连铸结晶器保护渣中,以质量百分数计,包括:sio2:38.0%,mo:25.8%,al2o3:14.2%,mgo:3.0%,r2o:2.5%,f:4.0%,t.c:12.5%;cao/sio2碱度:0.85;保护渣熔点1230℃,1300℃时黏度为0.65pa

·

s;其中mo为bao,r2o为na2o。

59.(3)热加工定型复合硫化物:对铸坯进行均质化处理,均质化处理的温度为1230~1250℃,保温时间为0.5h,然后进行轧制,轧制成型时,开轧温度为1150~1180℃,终轧温度900~950℃,总变形量为85%。

60.本实施例上述方案制备得到的中硫非调质钢中,稀土y氧化为y2o3,凝固时以y2o3为形核基底,mns在其上生长形成复合硫化物,所述中硫非调质钢中复合硫化物等效直径≤5μm,宽径比≤10的占总硫化物数量的比例为86%,含y复合硫化物占总硫化物数量的比例为81%。本实施例y处理中硫非调质钢的屈服强度为785mpa,抗拉强度885mpa,断后延伸率为15%,室温冲击功为46j,维氏硬度为290hv。所述中硫非调质钢轧材a类夹杂硫化物细系为2.0级,晶粒度为7.5级,轧材带状组织评级≤1.0级比例为96%。

61.实施例3

62.本实施例y处理中硫非调质钢中,按质量百分比计,其中的化学元素包括:c:0.38%,si:0.55%,mn:1.0%,s:0.055%,v:0.12%,nb:0.01%,y:0.08%,p:0.025%,o:0.002%,n:0.01%,余量为fe。其中,(w

nb

wv)/wn=13。

63.参见图1,本实施例y处理中硫非调质钢的制备方法包括以下步骤:

64.(1)生成y2o3基底粒子:将高炉铁水进行粗炼,使钢液中的氧含量脱至0.019%。之后将钢液进行lf精炼,lf精炼通电升温化渣后加入调渣材料,调渣材料的加入量为2.5

㎏

/t钢,控制精炼渣二元碱度为2.5和光学碱度为0.58,白渣保持时间为25min。然后喂入钇基稀土包芯线,钇基稀土包芯线的喂入量为0.1kg/t钢,控制喂线速度为50m/min,并吹o2和ar气的混合气体。之后依次加入钒氮合金和铌铁,并吹氮气直到lf精炼结束。之后对lf精炼后的钢液进行vd真空处理,在vd真空处理过程中喂入硫磺包芯线至本实施例y处理中硫非调质钢的目标s含量,得到精炼钢液;目标s质量分数为0.055%,mn/s质量比为18.2,s/ca质量比为48。其中,所述调渣材料中,以质量百分数计,包括:cao:45%、bao:18%、mgo:8%、sio2:17%、mno:12%、s:≤0.003%。调渣材料的性能指标:活性度≥350、粒度≤50mm的比例为93%。o2和ar气的混合气体中,o2的体积比为20%;混合气体的吹气量l与钢液中y的质量my(单位,g)的关系如下:l=(2.5~3.0)

×

22.4

×my

×

(1 n)/72n升=44333升,其中,n为0.25。

65.(2)y2o3粒子形核mns:采用非调质钢专用保护渣对所述精炼钢液进行保护浇铸,得到铸坯。在浇铸过程中,二冷水比水量为0.3l/kg钢,采取四段式控制冷却,第一段和二段为强冷,第三段和第四段为弱冷,具体的第一段冷却水量占总冷却水量的38%,第二段冷却水量占总冷却水量的32%,第三段冷却水量占总冷却水量的22%,第四段冷却水量占总冷却水量的8%。其中,所述非调质钢专用连铸结晶器保护渣中,以质量百分数计,包括:sio2:35.2%,mo:21.8%,al2o3:15.5%,mgo:5.0%,r2o:3.5%,f:5.0%,t.c:14.0%;cao/sio2碱度:0.6;保护渣熔点1200℃,1300℃时黏度为0.92pa

·

s;其中mo为bao,r2o为li2o。

66.(3)热加工定型复合硫化物:对铸坯进行均质化处理,均质化处理的温度为1220~1240℃,保温时间为1.0h,然后进行轧制,轧制成型时,开轧温度为1150~1180℃,终轧温度900~950℃,总变形量为65%。

67.本实施例上述方案制备得到的中硫非调质钢中,稀土y氧化为y2o3,凝固时以y2o3为形核基底,mns在其上生长形成复合硫化物,所述中硫非调质钢中复合硫化物等效直径≤5μm,宽径比≤10的占总硫化物数量的比例为88%,含y复合硫化物占总硫化物数量的比例为85%。本实施例y处理中硫非调质钢的屈服强度为745mpa,抗拉强度850mpa,断后延伸率为18%,室温冲击功为38j,维氏硬度为265hv。所述中硫非调质钢轧材a类夹杂硫化物细系为2.0级,晶粒度为8.0级,轧材带状组织评级≤1.0级比例为97%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。