一种不锈钢等离子抛光及pvd着色的处理工艺

技术领域

1.本发明涉及不锈钢表面处理技术领域,具体而言,涉及一种不锈钢等离子抛光及pvd着色的处理工艺。

背景技术:

2.不锈钢是不锈耐酸钢的简称,耐空气、蒸汽、水等弱腐蚀介质或具有不锈钢的钢种称为不锈钢;而将耐化学腐蚀介质(酸、碱、盐等化学浸泡)腐蚀的钢种称为耐酸钢,由于两者在化学成分上的差异而使它们的耐蚀性不同,普通不锈钢一般不耐化学介质腐蚀,而耐酸钢则一般均具有不锈性,“不锈钢”一词不仅仅是单纯指一种不锈钢,而是表示一百多种工业不锈钢,所开发的每种不锈钢都在其特定的应用领域具有良好的性能。

3.对不锈钢的表面处理效果对不锈钢的不锈性、耐腐蚀性、耐刮擦性有显著的影响,抛光是不锈钢表面处理中最为关键的一步。其中,抛光是指利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法,是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。

4.传统的抛光方法为机械抛光,是使用抛光轮在不锈钢表面做旋转,并施加以一定的压力,导致不锈钢表面因摩擦作用而产生高温,使被抛光物体表面形成一层加工变质层,以手工为主。但是其成本高,劳动强度大,工作效率低,无法批量抛光,同时其污染严重,也无法实现对不锈钢外观进行调色。

技术实现要素:

5.本发明的目的在于提供一种不锈钢等离子抛光及pvd着色的处理工艺,采用等离子抛光可以显著降低抛光成本,且无污染,可以批量化处理,抛光效率高,抛光效果好,同时采用pvd镀膜可以对不锈钢外观进行调色,以满足人们对不锈钢外观的颜色、亮度需求,实用性强。

6.本发明解决其技术问题是采用以下技术方案来实现的。

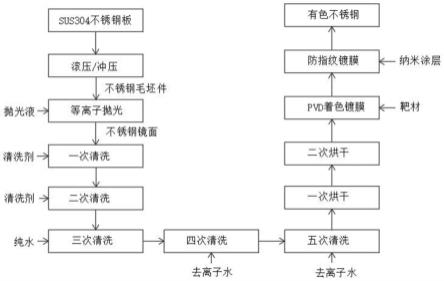

7.本发明提出一种不锈钢等离子抛光及pvd着色的处理工艺,其包括以下步骤:

8.等离子抛光:采用抛光液对不锈钢毛坯件进行抛光,抛光条件为通电5-10min,蒸汽加温至70-85℃,然后清洗,烘干;

9.pvd镀膜:将烘干后的不锈钢制品采用靶材着色镀膜7-9h,再采用纳米涂层防指纹镀膜1-3h。

10.本发明实施例的不锈钢等离子抛光及pvd着色的处理工艺至少具有以下有益效果:

11.等离子抛光是工件与抛光液中通电脱离的金属离子吸附在工件表面,工件凸起处电流冲击高而去除快,电流流动,凹凸不断变化,粗糙表面逐渐被整平。等离子也称为物质的第四态,是一种电磁气态放电现象,使气态粒子部分电离,这种被电离的气体包括原子、分子、原子团、离子和电子。等离子就是在高温高压下,抛光剂水溶,在高温高压下,电子会

脱离原子核而跑出来,原子核就形成了一个带正电的离子,当这些离子达到一定数量的时候可以成为等离子态,等离子态能量很大,当这些等离子和要抛光的物体摩擦时,顷刻间会使物体达到表面光亮的效果。

12.pvd镀膜是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。

13.本发明中,等离子抛光是气体放电与化学作用的复合反应,不会与零件表面发生直接接触,因此可以避免在不锈钢表面产生微裂纹和残余应力,延长了不锈钢的使用寿命。且由于抛光液采用的是低浓度中性盐溶液,可以直接排放,抛光过程中产生的废水只有含有等离子抛去的金属,污染很小,更加环保,适应绿色制造的发展方向,同时还可以对废液中的金属进行回收利用,避免资源浪费;可以显著降低不锈钢的抛光成本,有利于推广。抛光过程可以在十几秒或几分钟就可以达到电镀镜面效果,可以大大提高抛光效率,抛光后可以使不锈钢表面产生一层钝化膜,使不锈钢保持耐久光亮,有效防止氧化,提高不锈钢的耐刮擦性和精密度。pvd镀膜的膜层厚度为微米级,一般为0.3-0.5μm,装饰镀膜的膜层厚度为0.3-1μm,即可以在几乎不影响工件原来尺寸的情况下提高工件表面的各种物理性能和化学性能,且镀膜后不须再加工。同时pvd镀膜可以让膜层与工件表面的结合力强,更加持久和耐磨,离子的绕射性能好,适合复杂形状工件的镀膜,且膜层沉积速率快,生产效率高,可镀膜层种类广泛,膜层性能稳定,安全性高。

14.通过等离子抛光和pvd镀膜结合使用,两者作用相互协同,可以提升工件耐腐蚀性能、耐刮擦性,减少后续安装过程中的划伤和磨损,还可以根据不同应用进行颜色调色并保持光亮效果,让工件更美观。

附图说明

15.图1为本发明提供的不锈钢等离子抛光及pvd着色的处理工艺的工艺流程图。

具体实施方式

16.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

17.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

18.一种不锈钢等离子抛光及pvd着色的处理工艺,其包括以下步骤:

19.s1、制作不锈钢毛坯件:使用滚压成型机或冲床对不锈钢板进行滚压或冲压,滚压的速率为7-10m/min,冲压的压力为150-170吨,得到不锈钢毛坯件;

20.s2、等离子抛光:在无尘车间中,使用等离子抛光设备,采用抛光液对不锈钢毛坯件进行抛光,抛光条件为通电5-10min,蒸汽加温,使得等离子设备腔体的温度达到70-85℃;

21.然后采用多槽体清洗设备对不锈钢镜面进行依次上挂,在第一槽内用清洗剂进行

5-10min预清洗,自动进入第二槽体内用清洗剂进行5-10min预清洗,接着进行第三道5-10min纯水漂洗,最后再进行二道5-10min去离子水慢拉清洗;

22.接着进行第一道烘干,时间为5-10min,温度为75-85℃,再进行第二道烘干,时间为5-10min,温度为75-85℃,下挂;

23.s3、pvd镀膜:将下挂后的不锈钢镜面光亮件装入pvd真空镀膜机炉内,采用靶材着色镀膜7-9h,再在真空镀膜机内采用纳米涂层防指纹镀膜1-3h,出炉,下挂。

24.等离子抛光是气体放电与化学作用的复合反应,不会与零件表面发生直接接触,因此可以避免在不锈钢表面产生微裂纹和残余应力,延长了不锈钢的使用寿命。且由于抛光液采用的是低浓度中性盐溶液,可以直接排放,抛光过程中产生的废水只有含有等离子抛去的金属,污染很小,更加环保,适应绿色制造的发展方向,同时还可以对废液中的金属进行回收利用,避免资源浪费;可以显著降低不锈钢的抛光成本,有利于推广。抛光过程可以在十几秒或几分钟就可以达到电镀镜面效果,可以大大提高抛光效率,抛光后可以使不锈钢表面产生一层钝化膜,使不锈钢保持耐久光亮,有效防止氧化,提高不锈钢的耐刮擦性和精密度。

25.pvd镀膜的膜层厚度为微米级,一般为0.3-0.5μm,装饰镀膜的膜层厚度为0.3-1μm,即可以在几乎不影响工件原来尺寸的情况下提高工件表面的各种物理性能和化学性能,且镀膜后不须再加工。同时pvd镀膜可以让膜层与工件表面的结合力强,更加持久和耐磨,离子的绕射性能好,适合复杂形状工件的镀膜,且膜层沉积速率快,生产效率高,可镀膜层种类广泛,膜层性能稳定,安全性高。

26.其中,滚压成型机、冲床、等离子抛光设备、多槽体清洗设备或真空镀膜机炉均可以从市面上购买得到。不锈钢板采用sus304不锈钢板。

27.抛光液为水、氯化钠和柠檬酸的混合溶液,且水、氯化钠和柠檬酸的比例为1000l:1kg:0.5kg。制备时,将氯化钠和柠檬酸加入水中,搅拌混合即可。采用该抛光液可以提高抛光速率,使得不锈钢抛光效果更好。

28.第一槽内用清洗剂进行5-10min预清洗,自动进入第二槽体内用清洗剂进行5-10min预清洗,通过第一次和第二次清洗可以去除不锈钢镜面表面附着的杂质、油污等。接着进行第三道5-10min纯水漂洗,用于去除不锈钢镜面表面的清洗剂残留。最后再进行二道5-10min去离子水慢拉清洗,用于完全去除不锈钢镜面表面的清洗剂残留。通过多次清洗,提高不锈钢镜面的清洁度,进而便于后续镀膜,可以提高膜层与不锈钢镜面的结合力,提高膜层的稳定性。

29.清洗剂为hp-219水性清洗剂、hdw-6085清洗剂、hdw-1202b清洗剂、hdw-2018c清洗剂或hdw-6080清洗剂。清洗剂清洗时,清洗剂与纯水的体积比为1:1000。在该比例下,可以提高清洗剂对不锈钢镜面的清洗效果,使得不锈钢镜面更洁净,以便于在不锈钢镜面上镀膜。

30.hp-219水性清洗剂,生产商为苏州四环化工有限公司。hdw-6085清洗剂、hdw-1202b清洗剂、hdw-2018c清洗剂或hdw-6080清洗剂,厂家均为深圳市宏达威表面处理技术有效公司。上述清洗剂可以用于不锈钢表面除油除蜡,以及对不锈钢表面残留的抛光液进行清洗,提高不锈钢表面的清洁度,使得pvd镀膜效果更好。

31.本实施例中,靶材包括crsicn、tialn、dlc、wc/c、tin或ticn,tialn为氮化钛铝或

氮化铝钛。

32.crsicn,镀膜颜色为银色。

33.氮化钛铝,即tialn,微硬度为3000hv,摩擦系数为0.4,内应力为-1.5,耐氧化温度为800,镀膜颜色为暗紫色,镀膜结构为多层膜。

34.氮化铝钛,即tialn,微硬度为3300hv,摩擦系数为0.3-0.35,内应力为-1.5,耐氧化温度为900,镀膜颜色为黑紫色,镀膜结构为纳米结构。

35.类金刚石,即dlc,微硬度为2500hv,摩擦系数为0.1-0.2,耐氧化温度为350,镀膜颜色为灰黑色,镀膜结构为单层膜。

36.碳化钨,即wc/c,微硬度为1000hv,摩擦系数为0.1,内应力为-1.0,耐氧化温度为300,镀膜颜色为灰黑色,镀膜结构为薄膜。

37.氮化钛,即tin,微硬度为2000hv,摩擦系数为0.4,内应力为-2.5,耐氧化温度为550,镀膜颜色为金色,镀膜结构为单层膜。

38.碳氮化钛,即ticn,微硬度为3000hv,摩擦系数为0.4,内应力为-4.0,耐氧化温度为400,镀膜颜色为灰色,镀膜结构为多层膜。

39.通过上述几种靶材在不锈钢表面形成有色离子膜,可以得到不同颜色的不锈钢外观,使得不锈钢美观性更好,能够满足人们对颜色及亮度的不同需求。

40.将本发明提供的工艺用于汽车外观装饰件镜面产品的生产,可以打造幻影外观的饰件效果,使得产品表面达到极光无暇镜面的目的,还能够得到不同颜色的产品以便于对产品外观进行调色,便利性高。

41.以下结合实施例对本发明的特征和性能作进一步的详细描述。

42.实施例1

43.一种不锈钢等离子抛光及pvd着色的处理工艺,其包括以下步骤:

44.s1、制作不锈钢毛坯件:使用滚压成型机或冲床对不锈钢板进行滚压或冲压,滚压的速率为8m/min,冲压的压力为160吨,得到不锈钢毛坯件;

45.s2、等离子抛光:在无尘车间中,使用等离子抛光设备,采用抛光液对不锈钢毛坯件进行抛光,抛光条件为通电5min,蒸汽加温,使得等离子设备腔体的温度达到80℃;

46.然后采用多槽体清洗设备对不锈钢镜面进行依次上挂,在第一槽内用hp-219水性清洗剂进行5min预清洗,自动进入第二槽体内用hp-219水性清洗剂进行5min预清洗,接着进行第三道5min纯水漂洗,最后再进行二道5min去离子水慢拉清洗;

47.接着进行第一道烘干,时间为5min,温度为80℃,再进行第二道烘干,时间为5min,温度为80℃,下挂;

48.s3、pvd镀膜:将下挂后的不锈钢镜面光亮件装入pvd真空镀膜机炉内,采用crsicn着色镀膜8h,再在真空镀膜机内采用纳米涂层防指纹镀膜2h,出炉,下挂。

49.本实施例得到的不锈钢表面光亮光滑,外观颜色为银色。

50.实施例2

51.一种不锈钢等离子抛光及pvd着色的处理工艺,其包括以下步骤:

52.s1、制作不锈钢毛坯件:使用滚压成型机或冲床对不锈钢板进行滚压或冲压,滚压的速率为7m/min,冲压的压力为150吨,得到不锈钢毛坯件;

53.s2、等离子抛光:在无尘车间中,使用等离子抛光设备,采用抛光液对不锈钢毛坯

件进行抛光,抛光条件为通电8min,蒸汽加温,使得等离子设备腔体的温度达到70℃;

54.然后采用多槽体清洗设备对不锈钢镜面进行依次上挂,在第一槽内用hdw-6085清洗剂进行7min预清洗,自动进入第二槽体内用hdw-6085清洗剂进行7min预清洗,接着进行第三道7min纯水漂洗,最后再进行二道7min去离子水慢拉清洗;

55.接着进行第一道烘干,时间为8min,温度为75℃,再进行第二道烘干,时间为8min,温度为75℃,下挂;

56.s3、pvd镀膜:将下挂后的不锈钢镜面光亮件装入pvd真空镀膜机炉内,采用氮化钛铝(tialn)着色镀膜7h,再在真空镀膜机内采用纳米涂层防指纹镀膜1h,出炉,下挂。

57.本实施例得到的不锈钢表面光亮光滑,外观颜色为暗紫色。

58.实施例3

59.一种不锈钢等离子抛光及pvd着色的处理工艺,其包括以下步骤:

60.s1、制作不锈钢毛坯件:使用滚压成型机或冲床对不锈钢板进行滚压或冲压,滚压的速率为10m/min,冲压的压力为170吨,得到不锈钢毛坯件;

61.s2、等离子抛光:在无尘车间中,使用等离子抛光设备,采用抛光液对不锈钢毛坯件进行抛光,抛光条件为通电10min,蒸汽加温,使得等离子设备腔体的温度达到85℃;

62.然后采用多槽体清洗设备对不锈钢镜面进行依次上挂,在第一槽内用hdw-1202b清洗剂进行10min预清洗,自动进入第二槽体内用hdw-1202b清洗剂进行10min预清洗,接着进行第三道10min纯水漂洗,最后再进行二道10min去离子水慢拉清洗;

63.接着进行第一道烘干,时间为10min,温度为85℃,再进行第二道烘干,时间为10min,温度为85℃,下挂;

64.s3、pvd镀膜:将下挂后的不锈钢镜面光亮件装入pvd真空镀膜机炉内,采用氮化铝钛(tialn)着色镀膜9h,再在真空镀膜机内采用纳米涂层防指纹镀膜3h,出炉,下挂。

65.本实施例得到的不锈钢表面光亮光滑,外观颜色为黑紫色。

66.实施例4

67.一种不锈钢等离子抛光及pvd着色的处理工艺,其包括以下步骤:

68.s1、制作不锈钢毛坯件:使用滚压成型机或冲床对不锈钢板进行滚压或冲压,滚压的速率为9m/min,冲压的压力为155吨,得到不锈钢毛坯件;

69.s2、等离子抛光:在无尘车间中,使用等离子抛光设备,采用抛光液对不锈钢毛坯件进行抛光,抛光条件为通电6min,蒸汽加温,使得等离子设备腔体的温度达到75℃;

70.然后采用多槽体清洗设备对不锈钢镜面进行依次上挂,在第一槽内用hdw-2018c清洗剂进行6min预清洗,自动进入第二槽体内用hdw-2018c清洗剂进行6min预清洗,接着进行第三道6min纯水漂洗,最后再进行二道6min去离子水慢拉清洗;

71.接着进行第一道烘干,时间为7min,温度为78℃,再进行第二道烘干,时间为7min,温度为78℃,下挂;

72.s3、pvd镀膜:将下挂后的不锈钢镜面光亮件装入pvd真空镀膜机炉内,采用类金刚石(dlc)着色镀膜7.5h,再在真空镀膜机内采用纳米涂层防指纹镀膜1.5h,出炉,下挂。

73.本实施例得到的不锈钢表面光亮光滑,外观颜色为灰黑色。

74.实施例5

75.一种不锈钢等离子抛光及pvd着色的处理工艺,其包括以下步骤:

76.s1、制作不锈钢毛坯件:使用滚压成型机或冲床对不锈钢板进行滚压或冲压,滚压的速率为9m/min,冲压的压力为165吨,得到不锈钢毛坯件;

77.s2、等离子抛光:在无尘车间中,使用等离子抛光设备,采用抛光液对不锈钢毛坯件进行抛光,抛光条件为通电7min,蒸汽加温,使得等离子设备腔体的温度达到82℃;

78.然后采用多槽体清洗设备对不锈钢镜面进行依次上挂,在第一槽内用hdw-6080清洗剂进行8min预清洗,自动进入第二槽体内用hdw-6080清洗剂进行8min预清洗,接着进行第三道8min纯水漂洗,最后再进行二道8min去离子水慢拉清洗;

79.接着进行第一道烘干,时间为9min,温度为82℃,再进行第二道烘干,时间为9min,温度为82℃,下挂;

80.s3、pvd镀膜:将下挂后的不锈钢镜面光亮件装入pvd真空镀膜机炉内,采用碳化钨(wc/c)着色镀膜8.5h,再在真空镀膜机内采用纳米涂层防指纹镀膜2.5h,出炉,下挂。

81.本实施例得到的不锈钢表面光亮光滑,外观颜色为灰黑色。

82.实施例6

83.一种不锈钢等离子抛光及pvd着色的处理工艺,其包括以下步骤:

84.s1、制作不锈钢毛坯件:使用滚压成型机或冲床对不锈钢板进行滚压或冲压,滚压的速率为8m/min,冲压的压力为158吨,得到不锈钢毛坯件;

85.s2、等离子抛光:在无尘车间中,使用等离于抛光设备,采用抛光液对不锈钢毛坯件进行抛光,抛光条件为通电8min,蒸汽加温,使得等离子设备腔体的温度达到72℃;

86.然后采用多槽体清洗设备对不锈钢镜面进行依次上挂,在第一槽内用hp-219水性清洗剂进行9min预清洗,自动进入第二槽体内用hp-219水性清洗剂进行9min预清洗,接着进行第三道9min纯水漂洗,最后再进行二道9min去离子水慢拉清洗;

87.接着进行第一道烘干,时间为9min,温度为77℃,再进行第二道烘干,时间为7min,温度为79℃,下挂;

88.s3、pvd镀膜:将下挂后的不锈钢镜面光亮件装入pvd真空镀膜机炉内,采用氮化钛(tin)着色镀膜7h,再在真空镀膜机内采用纳米涂层防指纹镀膜3h,出炉,下挂。

89.本实施例得到的不锈钢表面光亮光滑,外观颜色为金色。

90.实施例7

91.一种不锈钢等离子抛光及pvd着色的处理工艺,其包括以下步骤:

92.s1、制作不锈钢毛坯件:使用滚压成型机或冲床对不锈钢板进行滚压或冲压,滚压的速率为9m/min,冲压的压力为170吨,得到不锈钢毛坯件;

93.s2、等离子抛光:在无尘车间中,使用等离子抛光设备,采用抛光液对不锈钢毛坯件进行抛光,抛光条件为通电10min,蒸汽加温,使得等离子设备腔体的温度达到70℃;

94.然后采用多槽体清洗设备对不锈钢镜面进行依次上挂,在第一槽内用hp-219水性清洗剂进行5min预清洗,自动进入第二槽体内用hp-219水性清洗剂进行6min预清洗,接着进行第三道7min纯水漂洗,最后再进行二道8min去离子水慢拉清洗;

95.接着进行第一道烘干,时间为5min,温度为80℃,再进行第二道烘干,时间为8min,温度为80℃,下挂;

96.s3、pvd镀膜:将下挂后的不锈钢镜面光亮件装入pvd真空镀膜机炉内,采用碳氮化钛(ticn)着色镀膜8h,再在真空镀膜机内采用纳米涂层防指纹镀膜2h,出炉,下挂。

97.本实施例得到的不锈钢表面光亮光滑,外观颜色为灰色。

98.综上所述,本发明实施例的不锈钢等离子抛光及pvd着色的处理工艺,等离子抛光是气体放电与化学作用的复合反应,不会与零件表面发生直接接触,因此可以避免在不锈钢表面产生微裂纹和残余应力,延长了不锈钢的使用寿命。且由于抛光液采用的是低浓度中性盐溶液,可以直接排放,抛光过程中产生的废水只有含有等离子抛去的金属,污染很小,更加环保,适应绿色制造的发展方向,同时还可以对废液中的金属进行回收利用,避免资源浪费;可以显著降低不锈钢的抛光成本,有利于推广。抛光过程可以在十几秒或几分钟就可以达到电镀镜面效果,可以大大提高抛光效率,抛光后可以使不锈钢表面产生一层钝化膜,使不锈钢保持耐久光亮,有效防止氧化,提高不锈钢的耐刮擦性和精密度。pvd镀膜的膜层厚度为微米级,一般为0.3-0.5μm,装饰镀膜的膜层厚度为0.3-1μm,即可以在几乎不影响工件原来尺寸的情况下提高工件表面的各种物理性能和化学性能,且镀膜后不须再加工。同时pvd镀膜可以让膜层与工件表面的结合力强,更加持久和耐磨,离子的绕射性能好,适合复杂形状工件的镀膜,且膜层沉积速率快,生产效率高,可镀膜层种类广泛,膜层性能稳定,安全性高。

99.通过等离子抛光和pvd镀膜结合使用,两者作用相互协同,可以提升工件耐腐蚀性能、耐刮擦性,减少后续安装过程中的划伤和磨损,还可以根据不同应用进行颜色调色并保持光亮效果,让工件更美观。

100.以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。