1.本发明涉及铜基复合材料,具体地,涉及一种铜基金刚石散热片及其制备方法。

背景技术:

2.金刚石具有禁带宽度大、硬度和热导率极高、电子饱和漂移速度高、耐高温、耐腐蚀、抗辐照等优异性能,在高压和高效功率电子、高频和大功率微电子、深紫外光电子等领域都有着极其重要的应用前景。金刚石是目前已知热导率(2200w/(m

·

k))最高的天然物质,比碳化硅(sic)大4倍,比硅(si)大13倍,比砷化稼(gaas)大43倍,是铜和银的4~5倍。因此,金刚石是制备导热构件的首选材料。但是,由于其无法加工及变形,只能将其与导热性能良好的的金属相结合,制备出金属基金刚石复合材料用于工业生产。

3.金刚石是立方晶体,由碳原子通过共价键结合形成。金刚石的许多极致属性都是形成刚性结构的sp3共价键强度和少量碳原子作用下的直接结果。金属通过自由电子传导热量,其高热传导性与高导电性相关联,相比之下,金刚石中的热量传导仅由晶格振动(即声子)完成。金刚石原子之间极强的共价键使刚性晶格具有高振动频率,因此其德拜特征温度高达2220k。由于大部分应用远低于德拜温度,声子散射较小,因此以声子为媒介的热传导阻力极小。但是,任何晶格缺陷(晶界、界面、位错等)都会产生声子散射,从而降低电导率和热传导性,这是所有晶体材料的固有特征。

4.一旦选择好了基体材料与金刚石颗粒增强相后,界面的设计与优化是决定复合材料是否获得优良热性能的关键因素。金刚石与铜不润湿、不反应,直接复合难以实现两者良好的界面结合,除了高温高压法外,金刚石与金属基体直接复合表现出的互不润湿,界面结合差等问题严重影响了金刚石/铜复合的实际导热性能表现。除了两者浸润能力差外,金刚石(2.3

×

10-6

/k)与铜(16.5

×

10-6

/k)热膨胀系数的巨大差异会在复合材料界面处引入热应力,该应力在冷却过程中表现为拉应力,若界面结合强度不足,将会增加复合材料制备和服役过程中发生界面脱粘的风险,直接威胁复合材料的性能可靠性。因此,有必要对复合材料界面进行设计。

5.目前,金刚石/铜复合材料的制备方法主要包含高温高压法、热压烧结法(粉末冶金法)、放电等离子烧结法和挤压铸造法。这些金刚石/铜复合材料的制备方法普遍面临致密度过低和界面结合性差的问题。

技术实现要素:

6.本发明的目的是为了提高致密度和结合界面性,克服基体材料晶体缺陷,提供一种铜基金刚石散热片及其制备方法,该制备方法具有原材料制备简单、制造工艺路径简明、极易实现批量化生产、金刚石的致密度高、金刚石与铜结合良好的特点,从而使得该铜基金刚石散热片具有优异的导热性能。

7.为了实现上述目的,本发明提供了一种铜基金刚石散热片的制备方法,该制备方法包括:

8.1)将金刚石粉末采用化学镀进行表面镀铜处理,以得到镀铜金刚石粉末;

9.2)将镀铜金刚石粉末弥散在电电镀液中,形成电镀液胶体;

10.3)将铜基板联结直流电源负极作为电镀阴极、铅板联结直流电源正极作为电镀阳极,置于电镀液胶体中,构成电镀回路;

11.4)开启电源,沉积制备铜基金刚石散热片。

12.本发明还提供了一种铜基金刚石散热片的制备方法,该铜基金刚石散热片通过上述的方法制备而得。

13.在上述技术方案中,本发明的改进点如下:

14.1)首先在金刚石粉末的表面进行镀铜处理,镀铜层的形成具有以下优点:可以改善金刚石和铜基体的亲和性和浸润性,增强结合界面的结合强度。

15.2)在步骤4)-5)中,采用电镀将金刚石粉末与铜进行结合,电镀的过程主要分为两个部分:一是铜原子不断沉积的,自由生长的铜基体向着低能量状态进行,生长的铜晶体缺陷密度非常低;二是由于金刚石表面进行了镀铜处理,和铜基体具有很好的亲和性和润湿性,且能在镀液中形成胶体悬浮存在,在搅拌的作用下,随水流与铜基板相互作用,很容易沉积在铜基板上,随着铜原子的不断累积,逐渐浸没在铜基体中,界面可以无缝隙德相结合最终使得制备的铜基金刚石散热片具有良好导热性能。

16.本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

17.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

18.图1是本发明提供的一种铜基金刚石散热片的制备方法的一种优选实施方式中的装置图;

19.图2是本发明制得的铜基金刚石散热片的截面的微观结构图。

具体实施方式

20.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

21.本发明提供了一种铜基金刚石散热片的制备方法,所述制备方法包括:

22.1)将金刚石粉末采用化学镀进行表面镀铜处理,以得到镀铜金刚石粉末;

23.2)将镀铜金刚石粉末弥散在电镀液中,形成电镀液胶体;

24.3)将铜基板联结直流电源负极作为电镀阴极、铅板联结直流电源正极作为电镀阳极,置于电镀液胶体中,构成电镀回路;

25.4)开启电源,沉积制备铜基金刚石散热片。

26.在本发明中,所述金刚石粉末的条件可以在宽的范围内选择,但是为了进一步提高铜基金刚石散热片的导热性能,优选地,在步骤1)中,所述金刚石粉末至少满足以下条件:平均粒度尺寸为1-10μm。粒度较小时,金刚石颗粒会发生团聚;粒度较大时,金刚石颗粒会沉降,不易在电镀过程中沉积到阴极表面

27.在本发明中,所述镀铜金刚石粉末的表面沉积铜镀层的厚度可以在宽的范围内选

择,但是为了进一步提高铜基金刚石散热片的导热性能,优选地,所述镀铜金刚石粉末的表面沉积铜镀层的厚度为20-40nm。

28.在本发明中,所述表面化学镀铜处理的条件可以在宽的范围内选择,但是为了进一步提高铜基金刚石散热片的导热性能,优选地,在步骤1)中所述表面化学镀铜处理包括:依次包括:化学镀、过纯水清洗2-5min、钝化、过纯水清洗2-5min、真空干燥;更优选地,所述化学镀的镀液含有硫酸铜3-8g/l、酒石酸甲钠22-28g/l、氢氧化钠5-10g/l、甲醛8-12g/l、稳定剂0.05-0.15g/l和溶剂水,化学镀的沉积时间为10-20min;进一步优选地,所述钝化中钝化液含有柠檬酸14-16g/l、氨基三甲叉膦酸1.5-2.5g/l、丙烯酸铵3.0-5.0g/l、三氮杂茂2.0-4.0g/l、双氧水20-24ml/l、植酸6-8g/l、磷酸二氢钙5-8g/l、聚乙二醇18-20ml/l、氯化铈0.3-0.5g/l、氯化镧0.3-0.5g/l和溶剂水,所述钝化液ph为3.5-4.5;所述钝化的浸泡时间为10-20min。

29.在上述实施方式中,所述稳定剂的种类可以在宽泛的范围内选择为了取得更有优异的化学镀效果,优选地,所述稳定剂选自联吡啶、邻菲咯啉和二甲基菲咯啉中的至少一种。

30.在本发明中,所述弥散的方式和条件可以在宽的范围内选择,但是为了进一步提高铜基金刚石散热片的导热性能,优选地,在步骤2)中,所述弥散采用超声法,超声波频率为20-50khz,超声时间为20-40min。

31.在本发明的步骤2)中,各物料的用量可以在宽的范围内选择,但是为了进一步提高铜基金刚石散热片的导热性能,优选地,在步骤2)中,以1000ml的电镀液为基准,所述镀铜金刚石粉末的用量为0.8-16mg。

32.在本发明的步骤2)中,电镀液的组成可以在宽的范围内选择,但是为了进一步提高铜基金刚石散热片的导热性能,优选地,在步骤2)中,在所述电镀液中,含有以下组分,并且各组分的浓度如下:硫酸铜80-150g/l、氯化铜50-90g/l、硫酸钠40-70g/l、硫酸钾60-120g/l、光亮剂5-30g/l、湿润剂5-20g/l、缓冲剂25-55g/l;更优选地,所述光亮剂选自聚二硫二丙烷磺酸钠、二巯基苯并咪唑、亚乙基硫脲、十二烷基硫酸钠、聚乙二醇中的至少一种,所述湿润剂选自丙二醇、脂肪酸聚氧乙烯酯、丁基萘磺酸钠中的至少一种,所述缓冲剂选自苯骈三氮唑、甲基苯骈三氮唑、巯基苯骈噻唑钠盐中的至少一种。

33.在本发明的步骤2)中,所述铜基板的规格可以在宽的范围内选择,但是为了进一步提高铜基金刚石散热片的导热性能,优选地,在步骤2)中,所述铜基板的厚度为150-300μm;更优选地,所述铜基板为长方形,具体尺寸为长15-25cm,宽5-15cm。

34.在本发明的步骤4)中,电镀的条件可以在宽的范围内选择,但是为了进一步提高铜基金刚石散热片的导热性能,优选地,在步骤4)中,电镀至少满足以下条件:电镀过程中搅拌电镀液胶体,电镀温度为45-65℃,电镀电流密度为2-5a/dm2,电镀电压受电流密度控制(从动量),电镀时间为4-20h。

35.在本发明中,为了获得完整的铜基金刚石散热片,优选地,在步骤4)之后,所述制备方法还包括:取下阴极获得的铜基金刚石复合材料,除去多余铜,修整形状;具体地,去除多余的铜通过机械打磨加工,然后在通过数控机床对所需要的散热片尺寸进行加工生产

36.在本发明的中,为了进一步提高铜基金刚石散热片的导热性能,优选地,在步骤1)之前,所述制备方法还包括金刚石粉末的前处理,具体为:将所述金刚石粉末依次进行除

油、活化、敏化、纯水浸泡5min、真空干燥;其中,所述除油至少满足以下条件:采用100-150℃的碱液浸泡10-20min;所述活化至少满足以下条件:将除油后的金刚石颗粒浸泡在30-35℃的浓度为5-10g/l agno3溶液中,以500-1000r/min的速度搅拌5-10min;所述敏化至少满足以下条件:将活化后的金刚石颗粒置于sncl2·

2h2o hcl溶液中,在20-25℃下以50-70w的功率超声波,震动5-10min;在所述sncl2·

2h2o hcl溶液中,sncl2·

2h2o的浓度为8-12g/l,hcl的浓度为15-25ml/l;其中,所述碱液溶液可以为氢氧化钠溶液或氢氧化钾溶液。

37.在本发明中,为了去除表面氧化物和油污,有利于结合面的结合性能,优选地,在步骤3)之前,所述制备方法还包括对铜基板的表面依次进行打磨(使用2000#砂纸打磨待镀表面,增加表面粗糙度,以增界面结合能力)、清洗(用纯水冲洗待镀表面,以去除灰尘)、除油(naoh溶液,100-150℃,浸泡10-20min)、真空干燥。

38.本发明提供了一种铜基金刚石散热片的制备方法,该所述铜基金刚石散热片通过上述的方法制备而得。

39.在上述铜基金刚石散热片中,为了进一步提高导热性能,优选地,所述铜基金刚石散热片的导热率为400-700w/(m

·

k)。

40.以下将通过实例对本发明进行详细描述。在以下实例中,铜基板满足以下规格:长方形,长为20cm,宽为为10cm,铜含量为99.95wt%,为铜陵有色金属集团股份有限公司牌号t1的市售品。金刚石粉末为柘城县中原超硬磨料磨具有限公司牌号w1-w60型单晶金刚石细颗粒金刚石粉末的市售品。

41.金刚石粉末在使用前进行前处理,具体为:将金刚石粉末依次进行除油(naoh溶液,130℃,浸泡15min)、活化(将除油后的金刚石颗粒浸泡在7.8mol/lagno3溶液中,33℃,以700r/min的速度搅拌8min)、敏化(将活化后的金刚石颗粒置于sncl2·

2h2o hcl溶液(sncl2·

2h2o的浓度为10g/l,hcl的浓度为20ml/l)中,在常温下以60w的功率,超声波震动8min)、水洗(纯水浸泡5min)、真空干燥;

42.铜基板在使用前进行前处理,具体为:将上铜基板和下铜基板依次进行打磨(使用2000#砂纸打磨待镀表面,增加表面粗糙度,以增界面结合能力)、清洗(用纯水冲洗待镀表面,以去除灰尘)、除油(naoh溶液,130℃,浸泡15min)、真空干燥。

43.实施例1

44.1)将平均粒度为5μm的金刚石粉末采用化学镀进行表面镀铜处理,以得到镀铜金刚石粉末,表面沉积铜镀层的厚度控制在30nm;

45.化学镀的具体过程如下:化学镀(镀液配方:硫酸铜5g/l酒石酸甲钠25g/l、氢氧化钠7g/l、甲醛10g/l、稳定剂(联吡啶)0.1g/l和溶剂水,沉积时间为10min)、过纯水(3min)水洗、钝化(钝化液配方为:柠檬酸15g/l、氨基三甲叉膦酸2.0g/l、丙烯酸铵4.0g/l、三氮杂茂3.0g/l、双氧水22ml/l、植酸7g/l、磷酸二氢钙7g/l、聚乙二醇19ml/l、氯化铈0.4g/l、氯化镧0.4g/l和溶剂水,ph调节至4;浸泡时间为15min)、过纯水(3min)、真空干燥。2)将16g镀铜金刚石粉末采用超声法(超声波频率为40khz,超声时间为40min)弥散在2l电镀液中,形成电镀液胶体;

46.电镀液含有以下组分,各组分浓度为:硫酸铜100g/l,氯化铜70g/l,硫酸钠50g/l,硫酸钾100g/l,光亮剂(聚二硫二丙烷磺酸钠)15g/l,湿润剂(丁基萘磺酸钠)15g/l,缓冲剂(苯骈三氮唑)35g/l;

47.3)如图1所示,将厚度200μm铜基板联结直流电源负极作为电镀阴极、铅板联结直流电源正极作为电镀阳极,置于电镀液胶体中,构成电镀回路;

48.4)搅拌电镀液胶体,开启电源,电镀温度为60℃,电镀电流密度为4a/dm2,电镀电压从动,电镀时间为4h,沉积制备铜基金刚石散热片;

49.5)取下阴极获得的铜基金刚石复合材料,除去多余铜,修整形状,并完成散热片的加工生产。

50.实施例2

51.1)将平均粒度为1μm的金刚石粉末采用化学镀进行表面镀铜处理,以得到镀铜金刚石粉末,表面沉积铜镀层的厚度控制在20nm;

52.化学镀的具体过程如下:化学镀(镀液配方:硫酸铜5g/l酒石酸甲钠25g/l、氢氧化钠7g/l、甲醛10g/l、稳定剂(联吡啶)0.1g/l和溶剂水,沉积时间为7min)、过纯水(3min)水洗、钝化(钝化液配方为:柠檬酸14g/l、氨基三甲叉膦酸1.5g/l、丙烯酸铵3.0g/l、三氮杂茂2.0g/l、双氧水20-24ml/l、植酸6g/l、磷酸二氢钙5g/l、聚乙二醇18ml/l、氯化铈0.3g/l、氯化镧0.3g/l和溶剂水,ph调节至3.5;浸泡时间为15min)、过纯水(3min)、真空干燥。

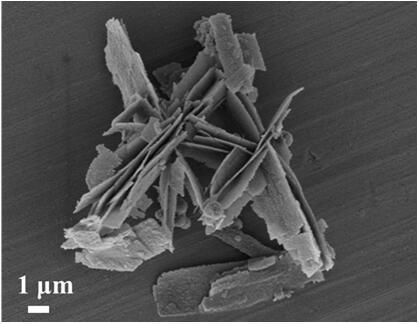

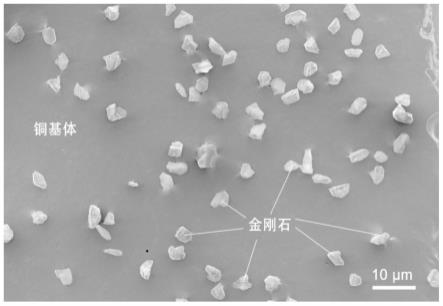

53.2)将16g镀铜金刚石粉末采用超声法(超声波频率为50khz,超声时间为30min)弥散在2l电镀液中,形成电镀液胶体;

54.电镀液含有以下组分,各组分浓度为:硫酸铜80g/l,氯化铜50g/l,硫酸钠40g/l,硫酸钾60g/l,光亮剂(亚乙基硫脲)5g/l,湿润剂(丙二醇)5g/l,缓冲剂(巯基苯骈噻唑钠盐)25g/l;

55.3)如图1所示,将厚度200μm铜基板联结直流电源负极作为电镀阴极、铅板联结直流电源正极作为电镀阳极,置于电镀液胶体中,构成电镀回路;

56.4)搅拌电镀液胶体,开启电源,电镀温度为55℃,电镀电流为2.5a/dm2,电镀电压从动,电镀时间为10h,沉积制备铜基金刚石散热片;

57.5)取下阴极获得的铜基金刚石复合材料,除去多余铜,修整形状,并完成散热片的加工生产。

58.实施例3

59.1)将平均粒度为10μm的金刚石粉末采用化学镀进行表面镀铜处理,以得到镀铜金刚石粉末,表面沉积铜镀层的厚度控制在40nm;

60.化学镀的具体过程如下:化学镀(镀液配方:硫酸铜5g/l酒石酸甲钠25g/l、氢氧化钠7g/l、甲醛10g/l、稳定剂(联吡啶)0.1g/l和溶剂水,沉积时间为20min)、过纯水(3min)水洗、钝化(钝化液配方为:柠檬酸16g/l、氨基三甲叉膦酸2.5g/l、丙烯酸铵5.0g/l、三氮杂茂4.0g/l、双氧水24ml/l、植酸8g/l、磷酸二氢钙8g/l、聚乙二醇20ml/l、氯化铈0.5g/l、氯化镧0.5g/l和溶剂水,ph调节至4.5;浸泡时间为15min)、过纯水(3min)、真空干燥。

61.2)将20mg镀铜金刚石粉末采用超声法(超声波频率为40khz,超声时间为30min)弥散在2ml电镀液中,形成电镀液胶体;

62.电镀液含有以下组分,各组分浓度为:硫酸铜150g/l,氯化铜90g/l,硫酸钠70g/l,硫酸钾120g/l,光亮剂(亚乙基硫脲)30g/l,湿润剂(丁基萘磺酸钠)20g/l,缓冲剂(苯骈三氮唑 巯基苯骈噻唑钠盐)55g/l

63.3)如图1所示,将厚度150μm铜基板联结直流电源负极作为电镀阴极、铅板联结直

流电源正极作为电镀阳极,置于电镀液胶体中,构成电镀回路;

64.4)搅拌电镀液胶体,开启电源,电镀温度为65℃,电镀电流密度为3a/dm2,电镀电压从动,电镀时间为6h,沉积制备铜基金刚石散热片;

65.5)取下阴极获得的铜基金刚石复合材料,除去多余铜,修整形状,并完成散热片的加工生产。

66.实施例4

67.按照实施例1的方法进行制得铜基金刚石散热片,唯一不同的是,金刚石粉末的平均粒度为0.8μm。

68.实施例5

69.按照实施例1的方法进行制得铜基金刚石散热片,唯一不同的是,金刚石粉末的平均粒度为12μm。

70.对比例1

71.按照实施例1的方法进行制得铜基金刚石散热片,唯一不同的是,在步骤1)中,未对金刚石粉末的表面进行镀铜处理。

72.检测例1

73.1)采用quanta250型扫描电镜(fei)对实施例1制得的铜基金刚石散热片截面的进行观察,具体结果见图2,由图2可知,可以看出:金刚石颗粒均匀的嵌在铜基体中,金刚石表面和铜基体的结合性很好,在扫描电镜下没有发现明显的孔隙和裂纹;此外,电镀是原子不断沉积的过程,自由生长的铜基体向着低能量状态进行,基体中的晶体缺陷非常低,这是本发明制备的铜基金刚石复合散热片具有良好导热性能的根本原因。

74.按照相同的方法进行检测,其中实施例1和实施例3的检测结果基本与实施例2的一致;但实施例4-5的检测结果略差,具体表现为当金刚石粒径小于1μm时,部分金刚石颗粒容易在镀液中发生团聚,聚集在一起的颗粒会在基体中引入空洞,降低致密度,当金刚石粒径大于10μm时,容易出现沉降的情况,降低了金刚石沉积到铜基板上的概率;对比例1的检测结果最差,具体表现为电镀成型后,铜基体与金刚石的结合性较差,在两者界面上有许多裂纹和缝隙,导热率也最低。

75.2)采用a-1000型导热系数测试仪(林赛斯科学仪器有限公司)对上述制得的铜基金刚石散热片的导热性能进行检测,检测结果见表1。

76.表1

[0077][0078][0079]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0080]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可

能的组合方式不再另行说明。

[0081]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。