1.本发明涉及化学气相沉积技术领域,具体涉及一种多光谱硫化锌的制备方法。

背景技术:

2.采用化学气相沉积工艺制备的硫化锌(cvd zns)材料具有纯度高、质地均匀、低散射、低吸收和低高温辐射等优点,是一种先进的红外窗口材料,用作红外热像系统的窗口、头罩和透镜等光学元件。cvd zns材料有标准zns和多光谱zns两种规格,标准zns外观呈桔黄色,主要用于长波红外(8-12μm)波段,多光谱zns外观无色透明,透射波段覆盖了从可见光到长波红外(0.4~12μm)的全波段,是“多光合一”复合光窗的首选材料。

3.多光谱zns是由标准zns经过热等静压处理获得,在高温高压条件下,zns多晶材料的晶粒长大,由标准zns的3-10μm长大到多光谱zns的50~100μm,同时非化学配比、散射中心等晶体缺陷显著降低,因此光学性能明显提升,但热等静压处理除对光学性能产生重大影响之外,对力学性能也有影响,如晶粒尺寸增大,材料的断裂强度下降,由标准zns的103mpa下降为多光谱zns的68mpa,并且同样条件下,需要处理的材料尺寸越大,厚度越厚,所需要的处理时间越长,导致晶粒尺寸进一步增大,同时晶粒尺度分布更加分散,会进一步降低性能。

4.美国专利公开号us4944900,中国专利公开号cn102531040a均提出了制备多光谱zns的方法,认为在热等静压处理过程中,用pt、pd等金属箔将zns材料包裹住,可以加速标准zns转变为多光谱zns的过程:在热等静压条件下,pt、pd等可以和表面zns反应形成硫化物,在zns中形成s空位,过剩的zn扩散过程中起到类似晶粒生长驱动力的作用,促进晶粒重组长大,减少缺陷。但这种方法需要将金属箔与zns材料表面贴合,二者结合的紧密程度会影响热等静压处理的效果,特别是影响光学均匀性和可见光波段的透过率等光学性能。

5.随着红外市场的发展,对于高质量的多光谱zns大尺寸平板、球罩产品的需求越来越多,而采用目前的热等静压处理方法很难保证质量。

技术实现要素:

6.本发明要解决上述技术问题并提供一种多光谱硫化锌的制备方法,能够显著降低热等静压处理时间,与传统的热等静压处理方法相比,处理后的zns光学均匀性更好,可见光波段的透过率更高,晶粒尺度更均匀,力学性能更好。

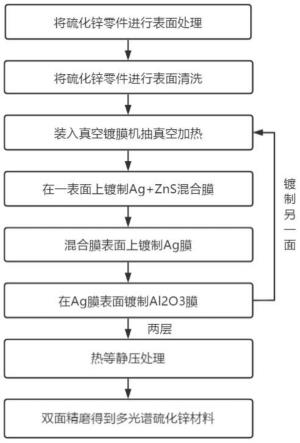

7.为了解决上述技术问题,本发明提供了一种多光谱硫化锌的制备方法,包含以下步骤:

8.(1)将硫化锌零件进行表面处理,要求表面光洁度优于120-100;

9.(2)对加工后的硫化锌零件表面清洗,并烘干待用;

10.(3)将硫化锌零件装入真空镀膜机,真空镀膜机的真空室本底真空度抽至优于5*10-3

pa,硫化锌零件加热到80-300℃;

11.(4)利用双电子束加热混蒸的方式,一个电子枪加热蒸发zns,同时另一个电子枪

加热蒸发ag,在硫化锌零件表面上镀制ag zns混合膜,膜层厚度10-30nm;

12.(5)利用电阻加热蒸发的方法在ag zns混合膜上镀制ag膜,沉积速率0.5-10nm/s,膜层厚度10-100nm;

13.(6)利用电子束加热蒸发的方法在ag膜上镀制高熔点硬质薄膜,沉积速率0.5-5nm/s,膜层厚度100-1000nm,镀膜结束后降到室温得到单面镀膜零件;

14.(7)重复(3)、(4)、(5)、(6)步骤,在zns件的另一表面上也镀制ag zns混合膜、ag膜和高熔点硬质薄膜,得到双面镀膜零件;

15.(8)将双面镀膜零件放入热等静压机的坩埚内,抽真空至低于50pa;

16.(9)对双面镀膜零件热等静压处理:首先将压力升至50-100mpa,然后温度升至750-950℃,升温速率:5-15℃/min,最后将压力升至130-200mpa保持恒温恒压,恒温恒压时间:10-100小时;

17.(10)将热等静压炉降温到室温,降温速率:5-15℃/min,泄压,取出得到热等静压零件;

18.(11)将热等静压零件双面精磨,去除表面镀制的膜层,去除完成后即可得到多光谱硫化锌材料。

19.进一步的,所述硫化锌零件以zn和h2s为原料,采用化学气相沉积工艺制备获得。

20.进一步的,在(1)中,通过依次采用粗磨、精磨和抛光的方式进行表面处理。

21.进一步的,在(2)中,通过依次采用去离子水、异丙醇、无水乙醇进行表面清洗。

22.进一步的,在(4)中,镀制ag zns混合膜的目的是为了解决ag膜和zns零件结合力差的问题,避免ag膜在后续处理过程中脱落从而影响处理效果。

23.进一步的,在(4)中,镀制ag zns混合膜是采用双电子枪加热混蒸的方式,一个电子枪加热蒸发zns,同时另一个电子枪加热蒸发ag,利用电子枪混蒸可以同时控制zns和ag的蒸发速率,从而可以控制ag zns混合膜的成分比例。

24.进一步的,在(4)中,镀制ag zns混合膜,电子枪蒸发zns用石墨坩埚,石墨坩埚内为zns多晶膜料,电子枪蒸发ag为铜坩埚,首先在铜坩埚底部铺上一层zns多晶膜料,再在zns膜料上放置ag颗粒,以避免电子枪蒸发ag过程中带来其他污染,混蒸过程中首先蒸发zns,稳定后再蒸发ag,达到设定的厚度后先停止zns的蒸发,再停止蒸发ag。

25.进一步的,在(5)中,镀制ag膜的目的是在后续热等静压处理技术条件下,ag可以和zns反应,加速热等静压处理过程,镀制ag膜时,采用电阻蒸发的方式,蒸发舟为钼舟。

26.进一步的,在(6)中,高熔点硬质薄膜为保护膜层,材质可以为al2o3、sio2、zro2、hfo2或y2o3,保护膜层的目的一是避免zns零件表面镀制的ag膜在暴露空气过程中形成ag2s层,二是避免zns零件在移动过程中表面的ag膜被划伤或破坏,从而影响热等静压处理效果;优选镀制al2o3膜膜,镀制采用石墨坩埚,al2o3多晶块状料。

27.进一步的,所述热等静压机的坩埚材质为石墨。

28.进一步的,在(9)中,首先将压力升至80mpa。

29.本发明的有益效果:

30.在硫化锌的热等静压处理工艺中,以表面镀ag膜的方式将金属膜层与零件贴合形成一个整体,两者紧密不可分,能够显著降低处理时间,同时,光学均匀性更好,可见光波段的透过率更高,另外处理后的材料晶粒尺度更均匀,力学性能更好。特别适合制备高质量的

大尺寸平板、球罩等异性产品。

附图说明

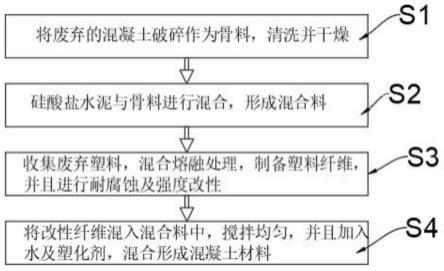

31.图1是本发明的制备流程示意图;

32.图2是本发明同一热等静压处理工艺下,未镀ag膜和镀ag膜的zns的可见光波段透过率对比图。

具体实施方式

33.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

34.参照图1所示,本发明的多光谱硫化锌的制备方法的一实施例,利用本方法制备大尺寸多光谱zns光学窗口件:

35.将尺寸为400*300*30mm的硫化锌零件进行粗磨、精磨、抛光加工,此处硫化锌零件为zns平面光窗,表面光洁度100-80,其中一个表示麻点,一个表示划道;zns平面光窗由zn和h2s为原料,采用化学气相沉积工艺制备获得;

36.用超声波清洗机,将加工后的zns平面光窗用去离子水、异丙醇、无水乙醇清洗,随后烘干待用;

37.将待用的zns平面光窗装入真空镀膜机,真空镀膜机型号zzs1500,然后将真空室本底真空抽至4*10-3

pa,随后将zns平面光窗加热到120℃;

38.在zns平面光窗的表面上依次镀制ag zns混合膜、ag膜和al2o3膜:(1)利用双电子束加热混蒸的方式镀制ag zns混合膜,一个电子枪加热蒸发zns,电子枪功率8kw,石墨坩埚,膜料为zns多晶块状料,蒸发速率为0.2nm/s,同时另一个电子枪加热蒸发ag,电子枪功率6kw,铜坩埚,铜坩埚底部铺上一层zns多晶膜料,zns膜料上面为ag颗粒膜料,蒸发速率为0.3nm/s,混蒸过程中首先蒸发zns,稳定后再蒸发ag,膜层厚度达到10nm后依次停止zns和ag的蒸发。(2)利用电阻加热蒸发的方法镀制ag膜,蒸发舟为钼舟,沉积速率3nm/s,膜层厚度80nm。(3)利用电子束加热蒸发的方法镀制al2o3膜,采用石墨坩埚,al2o3多晶块状料,电子枪功率8kw,沉积速率0.5nm/s,膜层厚度500nm,镀膜结束后降到室温得到单面镀膜零件

39.重复上述镀膜步骤,将zns平面光窗的另一表面也镀上ag zns混合膜、ag膜和al2o3膜;

40.将镀膜的zns平面光窗放入热等静压机的坩埚内,抽真空至30pa;

41.对zns平面光窗热等静压处理:首先将压力升至80mpa,然后温度升至850℃,升温速率:10℃/min,最后将压力升至190mpa,恒温恒压时间:80小时;

42.将热等静压炉降温到室温,降温速率:10℃/min,泄压,取出zns平面光窗;

43.最后将处理后的zns平面光窗双面精磨,去除表面镀膜,处理过程完成即可得到多光谱zns平面光窗。

44.对处理得到的多光谱zns平面光窗进行性能检测:断裂强度89.4mpa,光学均匀性15*10-6

(@0.6328μm),技术指标均达到国际先进水平。

45.实施例2

46.利用本发明的方法制备大尺寸多光谱zns球罩:

47.将口径φ300mm,凸面曲率半径150mm,中心厚9mm的半球形标准的zns球罩进行粗磨、精磨、抛光加工,表面光洁度100-80;

48.用超声波清洗机,将加工后的zns球罩用去离子水、异丙醇、无水乙醇清洗,烘干待用;

49.将待用的zns球罩装入真空镀膜机,真空镀膜机型号zzs1500,然后将真空室本底真空抽至2*10-3

pa,随后将zns平面光窗加热到200℃;

50.在zns平面光窗的表面上依次镀制ag zns混合膜、ag膜和al2o3膜:(1)利用双电子束加热混蒸的方式镀制ag zns混合膜,一个电子枪加热蒸发zns,电子枪功率8kw,石墨坩埚,膜料为zns多晶块状料,蒸发速率为0.3nm/s,同时另一个电子枪加热蒸发ag,电子枪功率6kw,铜坩埚,铜坩埚底部铺上一层zns多晶膜料,zns膜料上面为ag颗粒膜料,蒸发速率为0.2nm/s,混蒸过程中首先蒸发zns,稳定后再蒸发ag,膜层厚度达到15nm后依次停止zns和ag的蒸发。(2)利用电阻加热蒸发的方法镀制ag膜,蒸发舟为钼舟,沉积速率5nm/s,膜层厚度100nm。(3)利用电子束加热蒸发的方法镀制al2o3膜,采用石墨坩埚,al2o3多晶块状料,电子枪功率8kw,沉积速率1nm/s,膜层厚度1000nm,镀膜结束后降到室温得到单面镀膜零件

51.重复上述镀膜步骤,将zns平面光窗的另一表面也镀上ag zns混合膜、ag膜和al2o3膜;

52.将镀膜的zns球罩放入热等静压机的坩埚内,抽真空至50pa;

53.对zns球罩热等静压处理:首先将压力升至80mpa,然后温度升至900℃,升温速率:8℃/min,最后将压力升至150mpa,恒温恒压时间:50小时;

54.将热等静压炉降温到室温,降温速率:8℃/min,泄压,取出zns球罩;

55.将处理后的zns球罩双面精磨,去除表面镀膜,处理过程完成得到多光谱zns球罩;

56.对处理得到的多光谱zns球罩进行性能检测:透过率69%(@0.55μm),72%(@1.064μm),技术指标均达到国际先进水平。并且将该多光谱zns球罩与未镀膜制备的多光谱zns球罩进行可见光波段透过率对比,如图2所示,存在较大差异。

57.在zns零件表面镀ag膜,能够显著降低热等静压处理时间,并且光学均匀性更好,可见光波段的透过率更高,处理后的材料晶粒尺度更均匀,力学性能好。

58.综上,以在硫化锌表面镀ag膜的方法替代现有的用pt金属箔包覆硫化锌的方法,将金属膜层与零件贴合形成一个整体,处理后的zns光学均匀性更好,可见光波段的透过率更高,晶粒尺度更均匀,力学性能更好。

59.以上实施方式仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施方式技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。