1.本发明属于聚合物膜材料技术领域,尤其涉及一种含氰基双嵌段结构的质子交换膜及其制备方法。

背景技术:

2.质子交换膜是一种聚合物电解质材料,一般由聚合物主链和带有负电性的离子交换基团的侧链组成,离子交换基团可以为质子或者其它阳离子提供传导位点。其在众多能源以及环境领域具有重要作用,比如质子交换膜燃料电池,液流电池,水处理技术等等。

3.对于质子交换膜而言,其质子传导率和膜材料的微观形态密切相关。质子交换膜中亲水性离子交换集团和疏水性的聚合物主链之间存在极性差异,这种极性差异会诱导质子交换膜自组装行为的发生,从而形成两相分离结构。其中由离子交换基团聚集形成的亲水相可以为质子提供丰富的传导位点,也被称为质子通道。

4.传统的质子交换膜受聚合物结构本征无序性的限制,其自组装形成有序结构的能力较差,因此往往不能够形成高效的质子通道,因此在使用过程中表现出较低的质子传导率。此外,质子交换膜在应用与燃料电池等设备时,较低的湿度条件更加符合实际应用场景,因此低湿度条件下质子交换膜的高效质子传导也尤为重要。但是常规质子交换膜在低湿度条件下质子行为大幅度受限。

技术实现要素:

5.本发明的目的在于提供一种含氰基双嵌段结构的质子交换膜及其制备方法,本发明中的质子交换膜具有规整的质子通道并且适合低湿度环境下使用。

6.本发明提供一种含氰基双嵌段结构的质子交换膜,由聚合物溶液制膜得到;

7.所述聚合物溶液为嵌段聚合物的二甲基亚砜溶液,所述嵌段聚合物包括聚苯乙烯磺酸钠嵌段和聚丙烯腈嵌段。

8.优选的,所述聚苯乙烯磺酸钠嵌段在所述嵌段聚合物中的质量分数为10~90%;所述聚丙烯腈嵌段在所述嵌段聚合物中的质量分数为90~10%。

9.优选的,所述质子交换膜的厚度为30~80μm。

10.本发明提供如上文所述的含氰基双嵌段结构的质子交换膜的制备方法,包括以下步骤:

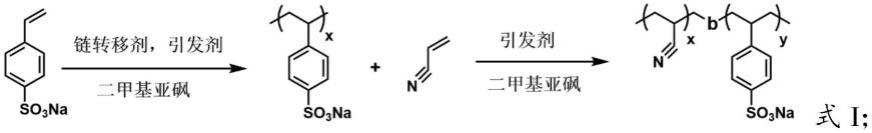

11.a)将苯乙烯磺酸钠溶解在二甲基亚砜中,加入链转移剂和引发剂,对体系进行脱气处理后,在氮气保护下进行反应,反应结束后得到聚苯乙烯磺酸钠;

12.b)将所述聚苯乙烯磺酸钠溶于二甲基亚砜中,加入丙烯腈和引发剂,对体系进行脱气处理后,在氮气保护下进行反应,反应结束后得到嵌段聚合物;

13.c)将所述嵌段聚合物溶于二甲基亚砜中得到制膜液,将所述制膜液制膜,得到含氰基双嵌段结构的质子交换膜。

14.优选的,所述链转移剂为4-氰基-4-[[(十二烷基硫基)硫代羰基]硫基]戊酸;

[0015]

所述链转移剂与苯乙烯磺酸钠的质量比为1:(100~1000)。

[0016]

优选的,所述步骤a)中的引发剂为偶氮二异丁腈;

[0017]

所述步骤a)中的引发剂与苯乙烯磺酸钠的质量比为1:(100~200)。

[0018]

优选的,所述聚苯乙烯磺酸钠与丙烯腈的质量比为1:9~9:1。

[0019]

优选的,所述步骤a)中反应的温度为60~90℃;所述步骤a)中反应的时间为12~72小时。

[0020]

优选的,所述步骤b)中的引发剂为为偶氮二异丁腈;

[0021]

所述步骤b)中的引发剂与苯乙烯磺酸钠的质量比1:(100~200)。

[0022]

优选的,所述步骤b)中反应的温度为60~90℃;所述步骤b)中反应的时间为12~72小时。

[0023]

本发明提供了一种含氰基双嵌段结构的质子交换膜,由聚合物溶液制膜得到;所述聚合物溶液为嵌段聚合物的二甲基亚砜溶液,所述嵌段聚合物包括聚苯乙烯磺酸钠嵌段和聚丙烯腈嵌段。本发明中极性的氰基基团上的c带有正电性,而n带有负电性,因此两个氰基之间存在偶极-偶极相互作用。而嵌段结构的设计为聚合物的自组装行为提供良好的结构特性,在嵌段结构中引入极性的氰基基团有利于氰基之间的相互作用,从而驱动聚合物有序自组装的进行。这种有序的自组装行为导致质子交换膜形成规整的层状结构;层状结构由亲水性苯乙烯磺酸盐嵌段和结晶性丙烯腈嵌段交替排列,形成二维离子传导通道;二维离子通道的形成能够大幅度提升质子传导的动力学过程,由于二维亲水通道内具有很好的水环境,进一步改善质子传导率;此外,二维离子通道良好的水环境有利于低湿度条件下的质子传导行为,更加符合燃料电池的工作环境。实验结果表明:具有氰基的双嵌段结构质子交换膜质子电导率足以和商业化的nafion 212型质子交换膜相比;其氢氧燃料电池功率密度峰值在100%湿度下可达到620mw cm-2

;在30%湿度条件下可达到410mw cm-2

。

附图说明

[0024]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0025]

图1为本发明实施例1中含氰基双嵌段质子交换膜的结构示意图;

[0026]

图2为本发明实施例1中质子交换膜的透射电子显微镜图像;

[0027]

图3为本发明实施例1中质子交换膜在不同温度下的电导率;

[0028]

图4为本发明实施例1中根据阿伦尼乌斯对质子电导率拟合结果;

[0029]

图5为本发明实施例1中质子交换膜的抗拉伸测试结果;

[0030]

图6为本发明实施例1中所制备的质子交换膜在不同温度下的含水率和溶胀率;

[0031]

图7为本发明实施例1中质子交换膜的氢氧燃料电池性能。

具体实施方式

[0032]

本发明提供了一种含氰基双嵌段结构的质子交换膜,由聚合物溶液制膜得到;

[0033]

所述聚合物溶液为嵌段聚合物的二甲基亚砜溶液,所述嵌段聚合物包括聚苯乙烯

磺酸钠嵌段和聚丙烯腈嵌段。

[0034]

在本发明中,所述嵌段聚合物具有图1中所示结构,其中,x和y分别表示聚合度,b表示嵌段;图1右侧表示本技术中的嵌段聚合物通过有序的自组装行为所形成的规整的层状结构,其中,黑色的区域表示聚丙烯腈嵌段,为非离子通道,白色的区域表示聚苯乙烯磺酸钠嵌段,为离子通道。为清晰、简易的表达,图1右侧图中的黑色所表示的聚丙烯腈嵌段长度相同,白色所表示的聚苯乙烯磺酸钠嵌段长度相同,但并不代表本发明中的嵌段聚合物都是此种结构,根据聚合工艺条件的不同,可调整聚合物嵌段的聚合度或嵌段长度。

[0035]

在本发明中,所述聚苯乙烯磺酸钠嵌段在所述嵌段聚合物中的质量百分数优选为10~90%,更优选为20~80%,如10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%,优选为以上述任意数值为上限或下限的范围值;所述聚丙烯腈嵌段在所述嵌段聚合物中的的质量百分数优选为90~10%,更优选为80~20%,如90%、85%、80%、75%、70%、65%、60%、55%、50%、45%、40%、35%、30%、25%、20%、15%、10%,优选为以上述任意数值为上限或下限的范围值。

[0036]

在本发明中,所述质子交换膜的厚度优选为30~80μm,更优选为40~70μm。

[0037]

本发明还提供了一种含氰基双嵌段结构的质子交换膜的制备方法,包括以下步骤:

[0038]

a)将苯乙烯磺酸钠溶解在二甲基亚砜中,加入链转移剂和引发剂,对体系进行脱气处理后,在氮气保护下进行反应,反应结束后得到聚苯乙烯磺酸钠;

[0039]

b)将所述聚苯乙烯磺酸钠溶于二甲基亚砜中,加入丙烯腈和引发剂,对体系进行脱气处理后,在氮气保护下进行反应,反应结束后得到嵌段聚合物;

[0040]

c)将所述嵌段聚合物溶于二甲基亚砜中得到制膜液,将所述制膜液制膜,得到含氰基双嵌段结构的质子交换膜。

[0041]

本发明中的制备步骤如式i所示:

[0042][0043]

本发明将苯乙烯磺酸钠溶解在二甲基亚砜溶剂中,然后加入链转移剂和引发剂,通过冷冻循环对反应进行脱气处理,然后在氮气保护下进行反应。直至反应液粘度达到1000mpa

·

s后停止反应,聚合物溶液倒入甲醇中析出纤维状的聚苯乙烯磺酸钠嵌段。

[0044]

本发明优选采用对苯乙烯磺酸钠的溶剂体系进行加热,以加速其溶解过程,所述加热的温度优选为70℃。

[0045]

在本发明中,所述链转移剂优选为4-氰基-4-[[(十二烷基硫基)硫代羰基]硫基]戊酸;所述链转移剂与苯乙烯磺酸钠的质量比优选为1:(100~1000),更优选为1:(200~800),如1:100,1:150,1:200,1:250,1:300,1:350,1:400,1:450,1:500,1:550,1:600,1:650,1:700,1:750,1:800,1:850,1:900,1:950,1:1000,优选为以上述任意数值为上限或下限的范围值。本发明中的链转移剂4-氰基-4-[[(十二烷基硫基)硫代羰基]硫基]戊酸的添加量最终会影响到聚合物的聚合度,因此可以通过调节其添加量来对聚合物的分子量进行调控。

[0046]

在本发明中,所述引发剂为偶氮二异丁腈;所述引发剂与苯乙烯磺酸钠的质量比优选为1:(100~200),更优选为1:(120~180),如1:100,1:110,1:120,1:130,1:140,1:150,1:160,1:170,1:180,1:190,1:200,优选为以上述任意数值为上限或下限的范围值。

[0047]

在本发明中,所述苯乙烯磺酸钠的聚合反应的温度优选为60~90℃,更优选为70~80℃,如60℃,65℃,70℃,75℃,80℃,85℃,90℃,优选为以上述任意数值为上限或下限的范围值;所述苯乙烯磺酸钠的聚合反应的时间优选为12~72小时,更优选为24~48小时,如12小时,24小时,48小时或72小时,优选为以上述任意数值为上限或下限的范围值。随聚合时间的不同,聚苯乙烯磺酸钠的聚合度会有不同。

[0048]

得到聚苯乙烯磺酸钠后,本发明将聚苯乙烯磺酸钠溶于二甲基亚砜溶剂中,然后加入丙烯腈和聚合反应引发剂,通过冷冻循环对反应进行脱气处理,然后在氮气保护下进行反应。直至反应液粘度达到1000mpa

·

s停止反应,聚合物溶液倒入乙醚中得到白色纤维状的聚合物固体。

[0049]

本发明优选对聚苯乙烯的溶剂体系进行加热,以加速其溶解过程,所述加热的温度优选为70℃。

[0050]

在本发明中,所述聚合反应引发剂为偶氮二异丁腈;所述聚合反应引发剂与苯乙烯磺酸钠的质量比优选为1:(100~200),更优选为1:(120~180),如1:100,1:110,1:120,1:130,1:140,1:150,1:160,1:170,1:180,1:190,1:200,优选为以上述任意数值为上限或下限的范围值。

[0051]

在本发明中,所述聚苯乙烯磺酸钠与丙烯腈的质量比优选为1:9~9:1,更优选为2:8~8:2,如1:9,2:8,3:7,4:6,5:5,6:4,7:3,8:2或9:1,优选为以上述任意数值为上限或下限的范围值。通过控制丙烯腈和聚苯乙烯磺酸钠的相对比例可以得到一系列具有不同离子交换容量的嵌段聚合物。

[0052]

在本发明中,所述聚苯乙烯磺酸钠与丙烯腈的聚合反应的温度优选为60~90℃,更优选为70~80℃,如60℃,65℃,70℃,75℃,80℃,85℃,90℃,优选为以上述任意数值为上限或下限的范围值;所述聚苯乙烯磺酸钠与丙烯腈的聚合反应的时间优选为12~72小时,更优选为24~48小时,如12小时,24小时,48小时或72小时,优选为以上述任意数值为上限或下限的范围值。随聚合时间的不同,聚丙烯腈的聚合度会有不同。

[0053]

本发明将上述制备得到的嵌段聚合物溶解于二甲基亚砜中制成制膜液,然后流延在玻璃片上加热,去除溶剂后得到质子交换膜。

[0054]

在本发明中,所述制膜液的浓度优选为0.1~0.5g/ml,更优选为0.2~0.4g/ml,如0.1g/ml,0.2g/ml,0.3g/ml,0.4g/ml,0.5g/ml,优选为以上述任意数值为上限或下限的范围值;所述加热的温度优选为50~100℃,更优选为60~90℃,最优选为70~80℃。

[0055]

本发明提供了一种含氰基双嵌段结构的质子交换膜,由聚合物溶液制膜得到;所述聚合物溶液为嵌段聚合物的二甲基亚砜溶液,所述嵌段聚合物包括聚苯乙烯磺酸钠嵌段和聚丙烯腈嵌段。本发明中极性的氰基基团上的c带有正电性,而n带有负电性,因此两个氰基之间存在偶极-偶极相互作用。而嵌段结构的设计为聚合物的自组装行为提供良好的结构特性,在嵌段结构中引入极性的氰基基团有利于氰基之间的相互作用,从而驱动聚合物有序自组装的进行。这种有序的自组装行为导致质子交换膜形成规整的层状结构;层状结构由亲水性苯乙烯磺酸盐嵌段和结晶性丙烯腈嵌段交替排列,形成二维离子传导通道;二

维离子通道的形成能够大幅度提升质子传导的动力学过程,由于二维亲水通道内具有很好的水环境,进一步改善质子传导率;此外,二维离子通道良好的水环境有利于低湿度条件下的质子传导行为,更加符合燃料电池的工作环境。实验结果表明:具有氰基的双嵌段结构质子交换膜质子电导率足以和商业化的nafion 212型质子交换膜相比;其氢氧燃料电池功率密度峰值在100%湿度下可达到620mw cm-2

;在30%湿度条件下可达到410mw cm-2

。

[0056]

为了进一步说明本发明,以下结合实施例对本发明提供的一种含氰基双嵌段结构的质子交换膜及其制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0057]

实施例1

[0058]

步骤s1,称取10克苯乙烯磺酸钠溶解在30毫升的二甲亚砜溶剂中形成质量分数大约为25%的溶液体系然后加热70℃进行溶解。然后加入40毫克链转移剂4-氰基-4-[[(十二烷基硫基)硫代羰基]硫基]戊酸和8毫克偶氮二异丁腈,用循环冷冻泵进行抽换气操作,循环三次,然后在氮气保护下,将上述反应置于70℃的油浴锅中反应24个小时。得到高粘度透明粘液,聚合物溶液倒入甲醇中析出纤维状的聚苯乙烯磺酸钠嵌段。

[0059]

步骤s2,称取2克上述步骤s1中制备的聚苯乙烯磺酸钠固体加入到20毫升的二甲亚砜溶剂中,然后在70度的油浴锅中搅拌进行溶解。然后向上述溶液体系中加入3克丙烯腈和16毫克偶氮二异丁腈,然后将混合体系通过循环冷冻泵进行抽换气处理,重复三次。再将上述抽换气完成后的体系置于70℃的油浴锅中反应48小时,得到高粘度的透明粘液,然后将粘液倒入甲醇中析出白色纤维状的聚合物固体。

[0060]

步骤s3,取0.5克上述聚合物固体溶解到9.5毫升的二甲亚砜中得到质量分数大约为5%的聚合物溶液,然后流延到干净的玻璃片表面,在80℃下加热蒸发溶剂,待溶剂全部蒸干后即可得到无色透明的聚合物膜。

[0061]

质子交换膜的透射电子显微镜

[0062]

质子交换膜的微相分离形貌用透射电子显微镜进行表征,仪器型号为jem2100f场致发射透射电子显微镜(jeol ltd.,akishima,tokyo,japan)。首先将实施例1中所制备的质子交换膜用四氧化锇蒸汽进行染色24h,然后用leica uc6 uc7超薄切片机,将样品切成约70nm的薄片,置于铜网上,在200kv的加速电压下测试。

[0063]

如图2所示,质子交换膜的透射电子显微镜呈现出明暗相间的周期性层状结构。其中,较暗的区域是由于四氧化锇对苯乙烯磺酸钠嵌段上的苯环进行染色造成的,而较亮的区域则是未被染上色的聚丙烯腈嵌段。因此,通过透射电子显微镜图像我们可以得出结论,该质子交换膜自组装形成由聚苯乙烯磺酸钠和聚丙烯腈周期性排列的层状结构。其中由亲水性的苯乙烯磺酸钠自组装形成的二维结构有望为质子传导提供高效的质子通道。

[0064]

质子电导率测试

[0065]

对实施例1中所制备的质子交换膜采用四电极交流阻抗法进行测试,具体测试操作以及参数如下。取长为4厘米,宽为1厘米,厚度为50微米的膜材料,在1moll-1硫酸溶液中浸泡24小时,中途更换三次硫酸溶液。随后用去离子水浸泡24小时,中途更换三次去离子水,充分洗去膜表面的酸。最后使用autolab pgstat 30电化学测试系统,在频率100hz-1 mhz内进行交流阻抗测试,记录膜在纯水中的阻抗,然后根据公式计算出其质子电导率即可。不同温度下的质子电导率测试只需通过将纯水进行加热到相应温度即可。如图3所示,图3为实施例1制备的质子交换膜的升温电导率曲线图。另外,质子在不同温度下的传导行

为符合阿伦尼乌斯公式,通过将其质子电导率和温度之间的关系进行阿伦尼乌斯拟合,可以根据拟合所得的直线斜率求出质子传导所需的活化能ea,用以衡量质子传导的动力学速率。如图4所示,图4为根据质子电导率和温度之间的关系拟合出来的阿伦尼乌斯拟合结果。

[0066]

如图3所示是实施例1中所制备的质子交换膜在30到80℃的质子电导率。通过实验结果可知,我们所制备的质子交换膜在接近室温时(30℃)的质子电导率为93ms cm-1

,在升温至80℃时,膜的质子电导率能够达到210ms cm-1

。这一质子电导率性能足以和商业化的质子交换膜nafion 212相比。此外,我们通过对其质子电导率的温度变化趋势进行阿伦尼乌斯拟合,通过拟合结果计算出其质子传导的活化能ea的值为7.70

±

0.99kj mol-1

。这一结果表明这种含有氰基的双嵌段结构的质子交换膜具有优异的质子传导动力学行为,这得益于聚合物膜良好的自组装所形成的有序的质子通道。

[0067]

抗拉强度测试

[0068]

利用动态机械分析仪测试实施例1中所制备的质子交换膜在室温下的抗拉强度。仪器型号为dma850(tainstruments co.,usa)。具体测试步骤如下。将长为2厘米,宽为1厘米的膜样品用夹具夹住,室温下以0.5n/min的速度拉伸,记录断裂时候的拉伸强度以及断裂伸长率。相同的操作重复三次以避免实验误差。

[0069]

图5为室温下实施例1中所制备的质子交换膜的抗拉伸测试结果。三次抗拉伸实验结果表明质子交换膜在断裂时的拉伸强度在25mpa左右,而断裂伸长率则在25%左右。这样的抗拉伸性能完全能够满足质子交换膜在燃料电池实际应用中的需求。

[0070]

含水溶胀测试

[0071]

将裁剪好的膜材料(宽度1厘米,长度4厘米),浸泡在离子水中,分别在30℃,60℃和80℃下浸泡24小时。取出样品,轻轻擦干表面水分,测量样品重量以及长度。然后将膜材料在60℃下干燥24小时,测量干态下样品重量以及长度。然后根据膜样品在干态和湿态下的重量以及长度变化计算出其含水率和溶胀率。每个温度下取三个样品进行测试,结果取平均值并做出误差棒。

[0072]

(2)结果:图6所示为实施例1中所制备的质子交换膜在不同温度下的含水率和溶胀率测试结果。通过实验结果可知质子交换膜在室温下基本不会发生溶胀,而且其在高温下(80℃)时的溶胀率还不到10%,这表明质子交换膜具有优异的耐溶胀性能,可以避免因其在工作环境中由于尺寸溶胀带来的性能衰减,可以很好的满足燃料电池的工作环境

[0073]

氢氧燃料电池性能测试

[0074]

首先制备膜电极组件,后将制备好的膜电极组件在硫酸(1moll-1

)水溶液中浸泡12小时,然后用去离子水彻底洗净。最后,将要测试的质子交换膜夹在阴、阳极气体扩散层之间进行测试。氢气/氧气燃料电池性能采用美国scribner公司850e燃料电池测试系统,在60℃恒定电流模式下进行电化学测试。氢气和氧气在60℃下(100%相对湿度)下加湿,流量为1l min-1

,两侧无背压。功率输出稳定后,记录各电流密度下的电池电压和功率密度。

[0075]

(2)结果:图7所示为实施例1中所制备的质子交换膜在100%湿度和30%湿度下的氢氧燃料电池性能。实验结果表明,质子交换膜在100%湿度下的氢氧燃料电池功率密度峰值可以达到620mw cm-2

,这一电池性能足以和相同条件下商业化的nafion 212型质子交换膜相比。而在30%湿度下,质子交换膜的氢氧燃料电池功率密度峰值可以达到410mw cm-2

,这一性能远超过相同条件下的nafion 212。这一优势得益于聚合物膜自组装形成的层状亲

水通道带来的亲水环境,可以保证在低湿度条件下的质子传导。此外,无论时高湿度还是低湿度下,质子交换膜的开路电压均在1v左右,证明其具有良好的气体阻隔能力。

[0076]

实施例2~3

[0077]

按照实施例1中的方法制备得到质子交换膜,不同的是,实施例2和实施例3中步骤s2中丙烯腈的加入量按照表1中的用量添加。

[0078]

表1实施例1~3中聚苯乙烯磺酸钠和丙烯腈配比的质子交换膜离子交换容量

[0079] 实施例1实施例2实施例3聚苯乙烯磺酸钠:丙烯腈(g:g)2:32:42:5理论离子交换容量(mmol g-1

)1.941.621.36实测离子交换容量(mmol g-1

)1.741.541.13

[0080]

由上述实施例可知,本发明可以通过调控聚苯乙烯磺酸钠与丙烯腈的配比来调控质子交换膜的离子交换容量。

[0081]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。