1.本发明属于碳素材料制备方法技术领域,具体涉及一种以焦油渣、煤粉为原料结球的方法。

背景技术:

2.煤焦油渣为工业废渣,属于危险固体废弃物,不允许直接倾倒。煤焦油渣是一种有害有毒的废渣,处理不当易造成环境污染,且其还含有大量的固定碳和有机组分,具有较高的发热量,如果能将之化害为利、变废为宝,对于“节能降耗”工作具有重要意义。

技术实现要素:

3.本发明的目的在于提供一种以焦油渣、煤粉为原料结球的方法,能将废弃焦油渣结球后进行再利用。

4.本发明所采用的技术方案是:以焦油渣、煤粉为原料结球的方法,包括以下步骤:

5.步骤1、将煤粉用筛子过筛,烘干后备用;

6.步骤2、将步骤1所得煤粉与焦油渣混合得到混合料,再加水混匀;

7.步骤3、将步骤2所得加水混匀后的混合料装入模具,用压力机压制成型,烘干即得。

8.本发明的特点还在于,

9.步骤1中煤粉粒径<3mm。

10.步骤2中焦油渣掺量在混合料中的质量占比为30%-40%。

11.步骤2中加水的质量为混合料质量的6%。

12.步骤3中采用的压力机压力为20mpa,保压10s。

13.步骤3中烘干采用的方式为:将压制成型所得在烘箱内200℃下烘干2h。

14.向步骤1中所得煤粉中掺入步骤2中混合料质量30%-40%的水泥煤粉后再与焦油渣混合。

15.步骤2中采用的焦油渣为焦油罐底沉积焦油渣。

16.步骤3中烘干后还进行碳化操作,即:将烘干所得放入坩埚中,用小坩埚封盖,再用沙子将坩埚间缝隙覆盖,将坩埚放入高温炉中,使高温炉自然升温在850℃并保温30min,后冷却至室温。

17.本发明的有益效果是:本发明的以焦油渣、煤粉为原料结球的方法,通过将废弃焦油渣与煤粉混合并压制成型,得到的试块颗粒强度高,能够满足电石炉入炉要求,可将其用于冶金、电石领域;并且其中含有大量的固定碳和有机组分,具有较高的发热量,也可将其作为燃料,用于发电等领域进行再利用。

附图说明

18.图1是本发明实施例1中烘干得到试块后检测的不同含水量与抗压强度的关系图;

19.图2是本发明实施例1中烘干再碳化得到试块后检测的不同含水量与抗压强度的关系图;

20.图3是本发明实施例2中烘干得到试块后检测的成型压力与抗压强度的关系图;

21.图4是本发明实施例2中烘干再碳化得到试块后检测的成型压力与抗压强度的关系图;

22.图5是本发明实施例3中烘干得到试块后检测的焦油渣掺量与抗压强度的关系图;

23.图6是本发明实施例3中烘干再碳化得到试块后检测的焦油渣掺量与抗压强度的关系图;

24.图7是本发明实施例4中烘干得到试块后检测的粉煤粒径与抗压强度的关系图;

25.图8是本发明实施例4中烘干再碳化得到试块后检测的粉煤粒径与抗压强度的关系图;

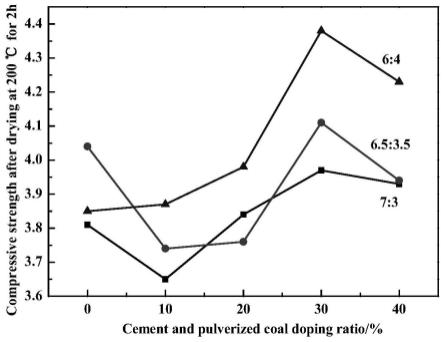

26.图9是本发明实施例5中烘干得到试块后检测的水泥煤粉掺入量与抗压强度的关系图;

27.图10是本发明实施例5中烘干再碳化得到试块后检测的水泥煤粉掺入量与抗压强度的关系图。

具体实施方式

28.下面结合附图以及具体实施方式对本发明进行详细说明。

29.本发明提供了一种以焦油渣、煤粉为原料结球的方法,包括以下步骤:

30.步骤1、将煤粉用筛子过筛,筛选煤粉粒径<3mm,烘干后备用;

31.步骤2、将步骤1所得煤粉与焦油渣混合得到混合料,焦油渣掺量在混合料中的质量占比为30%-40%,再加水混匀,加水的质量为混合料质量的6%;

32.步骤3、将步骤2所得加水混匀后的混合料装入模具,用压力机压制成型,压力机压力为20mpa,保压10s,将压制成型所得在烘箱内200℃下烘干2h即得。

33.在上述步骤2中,还可以先向步骤1中所得煤粉中掺入混合料质量30%-40%的水泥煤粉后再与焦油渣混合。此时,焦油渣掺量依然是在煤粉与焦油渣二者中的质量占比为30%-40%;加水的质量依然是煤粉与焦油渣二者质量的6%。那么步骤3烘干后还进行碳化操作,即:将所得试块放入坩埚中,用小坩埚封盖,再用沙子将坩埚间缝隙覆盖,将坩埚放入高温炉中,使高温炉自然升温在850℃并保温30min,后冷却至室温即得。

34.同样地,若步骤2中的焦油渣选用的是焦油罐底沉积焦油渣,那么步骤3烘干后也进行碳化操作。

35.通过上述方式,本发明的以焦油渣、煤粉为原料结球的方法,通过将废弃焦油渣与煤粉混合并压制成型,得到的试块颗粒强度高,能够满足电石炉入炉要求,可将其用于冶金、电石领域;并且其中含有大量的固定碳和有机组分,具有较高的发热量,也可将其作为燃料,用于发电等领域进行再利用。

36.实施例1

37.粉煤用5mm筛子过筛,取<5mm粉煤颗粒,将制备好的粉煤与焦油渣按7:3比例混合,并将混合好的试样分为5份,每份150g,分别加入0%、3%、6%、9%、12%的水,将试样混合好后密封保存,称取混合料装入模具,用压力机压制试块。压力机压力20mpa,单个试样量

20g,保压10s,将制好的试块在烘箱内200℃下烘干2h后,部分试块用于检测抗压强度。如图1所示,当含水量低于6%时,粉煤表面润湿度低,焦油渣分散不均匀,压制试块时,压力机泄压后试块内应力大于粘结力,造成试块开裂,抗压强度低;含水量增加至6%时,粉煤表面润湿度增加,焦油渣分散性变好,颗粒间填充率增加,试样易成型,抗压强度可达近3.0mpa;含水量大于6%时,试块成型时挤出水与焦油,说明含水量过高,试块在200℃烘干2h过程中水分及轻质焦油不能全部挥发,抗压强度走低;将烘干后剩余的试块放入坩埚中,用小坩埚封盖,再用沙子将坩埚间缝隙覆盖,将坩埚放入高温炉中,使高温炉自然升温在850℃并保温30分钟,后冷却至室温,检测抗压强度。如图2所示,850后碳化时,水分及焦油气大量挥发,造成试块开裂,强度损失严重,最高仅到0.6mpa附近。

38.实施例2

39.粉煤用5mm筛子过筛,取<5mm粉煤颗粒,将制备好的粉煤与焦油渣按7:3比例混合,并加入6%的水混匀,将混合好的试样分为5份,每份150g,分别在5mpa、10mpa、15mpa、20mpa、25mpa的压力下成型,单个试样量20g,保压10s。将制好的试块在烘箱内200℃下烘干2小时后,部分试块用于检测抗压强度。如图3所示,随着成型压力的增加,试块烘干后强度明显增加,当压力大于20mpa后,试块烘干后强度增加不明显;将烘干后剩余的试块放入坩埚中,用小坩埚封盖,再用沙子将坩埚间缝隙覆盖,将坩埚放入高温炉中,使高温炉自然升温在850℃并保温30分钟,后冷却至室温,检测抗压强度。如图4所示,碳化后试块均有较大裂纹,强度损失较大,最高仅到0.55mpa附近。

40.实施例3

41.粉煤用5mm筛子过筛,取<5mm粉煤颗粒。取制备好的粉煤颗粒与混匀的焦油渣若干,粉煤与焦油渣比例按照8:2、7.5:2.5、7:3、6.5:3.5、6:4、5.5:4.5、5:5进行制样,并加入6%的水混匀,将称取好的试样充分混匀每组实验制样150g。称取混合料装入模具,用压力机压制试块。压力机压力20mpa,单个试样量20g,保压10s。将制好的试块在烘箱内200℃下烘干2h后,部分试块用于检测抗压强度。如图5所示,焦油渣掺比<30%时,试块成型后表面有微裂纹,碳化后成散粒状,抗压强度低;40%≥焦油渣掺比≥30%时,试样成型后试块质量较好,表面裂纹减少,抗压强度可达3.5mpa附近;当焦油渣掺比>40%时,成球过程中有部分焦油挤出,造成设备污染严重,脱模困难,由于焦油量过多,造成试块内颗粒间填充率较高,在相同的烘干条件下,焦油及水分不能完全挥发,从而降低抗压强度;将烘干后剩余的试块放入坩埚中,用小坩埚封盖,再用沙子将坩埚间缝隙覆盖,将坩埚放入高温炉中,使高温炉自然升温在850℃并保温30分钟,后冷却至室温,检测抗压强度。如图6所示,随着焦油渣含量的增加,碳化后的试块强度逐渐增大,但裂纹均较大,且焦油渣比例越大,试块体积收缩越大,裂纹越大。通过实验结果选取焦油渣掺量为30%-40%范围内进行实验。

42.实施例4

43.粉煤用3mm筛子过筛,取<3mm粉煤颗粒,将制备好的粉煤与焦油渣按7:3、6.5:3.5、6:4比例混合,并加入6%的水混匀,将混合好的试样分为5份,每份150g。称取混合料装入模具,用压力机压制试块。压力机压力20mpa,单个试样量20g,保压10s。将制好的试块在烘箱内200℃下烘干2h后,部分试块用于检测抗压强度。如图7所示,通过试验可知,当粉煤粒径<3mm,焦油渣比例30%-40%时,烘干后试块强度均值达到3.8mpa,相对实施例3中同样焦油渣比例但较大粉煤粒径时烘干后的试块强度提高了0.5mpa-1mpa,且无裂纹;将烘干

后剩余的试块放入坩埚中,用小坩埚封盖,再用沙子将坩埚间缝隙覆盖,将坩埚放入高温炉中,使高温炉自然升温在850℃并保温30分钟,后冷却至室温,检测抗压强度。如图8所示,碳化后试块具有一定强度,但均产生较大裂纹,试块中大小颗粒间裂纹依旧明显,相对实施例3碳化后试块裂纹有减小的趋势,大颗粒碳化收缩较为明显。

44.实施例5

45.粉煤用3mm筛子过筛,取<3mm粉煤颗粒,烘干后备用。取水泥煤粉(80μm筛余<8%)若干备用,将粉煤中掺入10%、20%、30%、40%的水泥煤粉分别混合制样,将制好的样品按照粉煤与焦油渣比例7:3、6.5:3.5、6:4比例混合,并加入6%的水混匀。压制试块,压力机压力20mpa,单个试样量20g,保压10s,将制好的试块在烘箱内200℃下烘干2h后,部分试块用于检测抗压强度。如图9所示,小颗粒粉煤在压制过程中更易流动,颗粒间填充更加密实,空隙率降低,烘干后强度升高。当细小颗粒超过一定量时,空隙率全部填满,再增加细小颗粒煤粉对提升烘干后强度作用减弱,故水泥煤粉掺量超过30%后,试块烘干后强度无明显变化;将烘干后剩余的试块放入坩埚中,用小坩埚封盖,再用沙子将坩埚间缝隙覆盖,将坩埚放入高温炉中,使高温炉自然升温在850℃并保温30分钟,后冷却至室温,检测抗压强度。如图10所示,水泥煤粉掺量超过30%后,试块在碳化时体积发生收缩过程中,大颗粒较少,颗粒碳化收缩造成的裂纹相对较小,碳化过程中煤粉焦化析出的胶质形成粘结作用,使得碳化后试块强度升高。综合来看,水泥煤粉掺入量在30%-40%最佳,并且当粉煤与焦油渣比列为6:4时,水泥煤粉掺入量由30%增加至40%后,试块在碳化后相对于碳化前体积收缩在17%左右,碳化后强度持续增高。

46.实施例6

47.粉煤用3mm筛子过筛,取<3mm粉煤颗粒,烘干后备用。分别取焦油罐底焦油渣、焦油罐壁结皮料、荒煤气管沉积焦油渣、焦油罐外排地沟焦油渣若干,将粉煤与焦油渣按比例6:4进行混合,并加入6%的水混匀。压制试块,压力机压力20mpa,单个试样量20g,保压10s。将制好的试块在烘箱内200℃下烘干2h后,部分试块用于检测抗压强度;将烘干后剩余的试块放入坩埚中,用小坩埚封盖,再用沙子将坩埚间缝隙覆盖,将坩埚放入高温炉中,使高温炉自然升温在850℃并保温30分钟,后冷却至室温,检测抗压强度。

48.表1不同焦油渣对试块抗压强度的影响

[0049][0050]

通过表1可知,不同焦油渣粘性相差较大,外排地沟焦油渣杂质较多,影响实验效果;荒煤气管内焦油渣基本为焦油与煤粉的混合料,且焦油为轻质焦油,与粉煤料混合后几乎无粘性;焦油罐壁结皮料为大块料,破碎困难,且焦油含量少,与粉煤混合成型困难。而焦油罐底沉积焦油渣粘性较大,成球效果最好,且试块碳化后强度较高,均值可达3.91mpa。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。