1.本发明涉及铝合金螺接件海洋大气腐蚀机理技术,特别是一种基于加速试验分析多种环境影响因素综合作用下的铝合金螺接件在海洋大气加速腐蚀试验条件下的铝合金螺接件环境损伤的检测评价方法。

背景技术:

2.螺接件在航空航海等领域拥有广阔的需求,对飞机、轮船等的结构稳定性起到举足轻重的作用。在海洋大气环境中,螺接件的沟槽、缝隙等隐蔽结构极易发生环境损伤而导致螺接件的力学性能严重恶化,从而影响飞机、轮齿等的长期安全服役。现有技术中相关螺接件的环境腐蚀数据仍然缺乏,相比简单的材料试片,螺接件的环境损伤及服役寿命的检测评价更为复杂和困难,严重阻碍了螺接件的开发、性能评价及其服役寿命评估。

技术实现要素:

3.本发明所要解决的技术问题是针对现有技术的上述缺陷,提供一种铝合金螺接件室内加速环境损伤检测评价方法。

4.为了实现上述目的,本发明提供了一种铝合金螺接件环境损伤的检测评价方法,其中,包括如下步骤:

5.s100、对试验样件进行设定条件的实验室加速腐蚀试验,所述设定条件为模拟目标地区海洋大气环境制订的实验室加速腐蚀环境谱,所述试验样件为铝合金螺接件;

6.s200、观察所述试验样件在所述设定条件下的腐蚀形貌,并测试所述试验样件的腐蚀产物成分和力学性能;

7.s300、对所述腐蚀形貌的观察结果、腐蚀产物成分和力学性能的测试结果进行分析;以及

8.s400、根据分析结果得到腐蚀机制与疲劳性能的内在关联关系,并确定所述铝合金螺接件在模拟目标地区的海洋大气中顺序经历点蚀-晶间腐蚀-剥蚀的损伤过程,得出典型螺接件环境损伤规律。

9.上述的铝合金螺接件环境损伤的检测评价方法,其中,步骤s100进一步包括:

10.s101、根据目标地区海洋大气环境谱,进行典型海洋大气环境与标准潮湿空气的当量折算;

11.s102、设置对应自然暴露区环境盐雾加速试验循环;

12.s103、进行加速试验环境与标准潮湿空气的当量折算;以及

13.s104、计算加速试验环境与大气环境的加速当量关系。

14.上述的铝合金螺接件环境损伤的检测评价方法,其中,步骤s200进一步包括:

15.s201、所述试验样件在模拟目标地区海洋大气环境的循环盐雾环境中经历不同的腐蚀周期,取出后进行腐蚀形貌观察和腐蚀产物成分测试;

16.s202、通过微观形貌观察分析不同的腐蚀周期下所述试验样件的点蚀坑深度和减

薄量,并判断腐蚀类型,确定腐蚀的严重程度;

17.s203、通过腐蚀产物成分测试,分析腐蚀过程所发生的化学反应;以及

18.s204、力学性能测试包括拉伸试验和疲劳试验,并分析不同的腐蚀周期后所述试验样件的力学性能参数。

19.上述的铝合金螺接件环境损伤的检测评价方法,其中,所述试验样件为7b04铝合金螺接件,所述铝合金螺接件的螺接单片长度为66mm,厚度为2mm,宽度为20mm,左侧设置有直径3mm的孔,所述孔的中心距离端部为3.5mm;每个所述铝合金螺接件包括两个所述螺接单片,并通过螺栓螺母和垫圈螺接,所述铝合金螺接件总长度为125mm。

20.上述的铝合金螺接件环境损伤的检测评价方法,其中,实验室加速腐蚀试验选择循环盐雾试验,采用5%nacl 0.1%na2so4,ph=4的溶液作为目标地区海洋大气环境的模拟溶液,每个循环包括盐雾、潮湿和干燥三个阶段;所述试验样件在投放之前,经过无水乙醇和丙酮清洗,并进行尺寸测量、称重和宏观拍照记录。

21.上述的铝合金螺接件环境损伤的检测评价方法,其中,用于点蚀坑数量统计的试验样件提取后,采用加有缓蚀剂的除锈液对所述试验样件表面腐蚀产物进行清洗,除锈后用清水冲洗,随后用无水乙醇进行浸泡,取出后立即用热风吹干,放入干燥器中保存;用于腐蚀形貌观察的试验样件提取后,用去离子水冲洗并烘干。

22.上述的铝合金螺接件环境损伤的检测评价方法,其中,步骤s201中,腐蚀形貌观察包括对不同腐蚀周期的材料及其螺接件进行腐蚀后和除锈后的形貌观察,采用数码照相机观察模拟不同周期暴露试验样件的宏观形貌;用金相显微镜和扫描电镜观察样品腐蚀后的表面微观形貌和截面腐蚀形貌;步骤s202中,点蚀坑深度的测试采用“显微镜焦距差法”,两次调解焦距使得点蚀边缘和底部分别清晰,计算两次微螺旋旋钮的刻度之差,并计算点蚀坑深度。

23.上述的铝合金螺接件环境损伤的检测评价方法,其中,步骤s204中,力学性能测试包括对不同腐蚀周期的试验样件进行拉伸测试和疲劳寿命测试;利用力学拉伸机开展不同腐蚀周期结构件的单轴拉伸实验,使用位移控制的模式持续拉伸直至断裂,加载方向与材料轧制方向一致,拉伸过程中通过引伸计采集应变数据,并得到不同腐蚀周期试验样件的屈服强度和抗拉强度。

24.上述的铝合金螺接件环境损伤的检测评价方法,其中,步骤s300进一步包括:

25.s301、观察缝隙区和大气暴露区腐蚀的区别;

26.s302、按周期取样,选取腐蚀较严重的部位,沿试验样件横边垂直切开,对断面进行抛光并利用扫描电子显微镜观察腐蚀截面;

27.s303、观察试验样件表面的腐蚀微观形貌;

28.s304、观察7b04铝合金螺接件缝隙区在不同腐蚀时间后的除锈表面sem图像;

29.s305、测试腐蚀产物成分,所述腐蚀产物包含o、al和cl元素;

30.s306、进行拉伸实验,并生成应力-应变曲线;以及

31.s307、在室温下对经过不同模块周期的7b04铝合金螺接件依次进行同一应力水平的恒定振幅单轴疲劳试验。

32.上述的铝合金螺接件环境损伤的检测评价方法,其中,步骤s400进一步包括:

33.s401、使用场发射扫描电镜对不同腐蚀周期的所述试验样件的断口形貌进行观

察;

34.s402、对比分别腐蚀不同时间后的所述试验样件断口;以及

35.s403、对不同腐蚀周期后7b04铝合金螺接孔两侧减薄量进行测量统计及疲劳试验样件断口观察。

36.本发明的技术效果在于:

37.本发明通过实验室加速腐蚀试验,进行腐蚀形貌观察、腐蚀产物分析等腐蚀数据统计和力学性能测试分析了铝合金螺接件在海洋大气加速腐蚀试验条件下的加速腐蚀机理,得到了一种铝合金螺接件室内加速环境损伤检测评价方法,解决了铝合金螺接件室内加速环境损伤评价方法不明确的问题,填补了对多因素综合作用下铝合金螺接件海洋大气加速腐蚀机理研究的空白,为铝合金螺接件在海洋大气环境下的腐蚀防护提供了理论依据和技术基础。

38.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

附图说明

39.图1为本发明一实施例的方法流程图;

40.图2为本发明一实施例的铝合金腐蚀盐雾试验循环流程图;

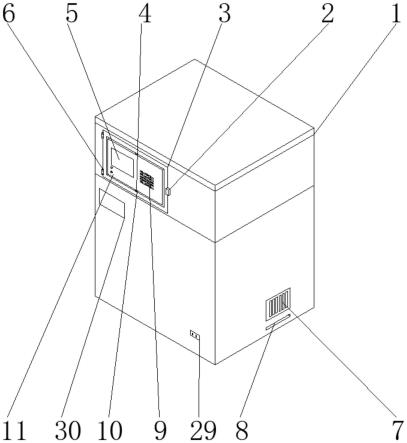

41.图3a为本发明一实施例的铝合金腐蚀试验样品示意图;

42.图3b为图3a的俯视图;

43.图3c为本发明另一实施例的铝合金腐蚀试验样品示意图;

44.图3d为图3c的俯视图;

45.图4a-4h为本发明的7b04铝合金螺接件除锈后的宏观形貌;

46.图5a-5d为本发明的7b04铝合金螺接件不同腐蚀周期后的截面形貌及成分分布;

47.图6a-6d为本发明的7b04铝合金螺接件缝隙腐蚀区微观形貌;

48.图7a-7d为本发明的铝合金螺接件激光共聚焦分析;

49.图8为本发明一实施例的铝合金螺接件最大减薄量;

50.图9为本发明一实施例的7b04铝合金螺接件腐蚀产物形貌及成分分析;

51.图10a-10b为本发明的铝合金及其螺接件不同腐蚀周期的疲劳寿命;

52.图11a-11h为本发明的铝合金及其螺接件断口形貌;

53.图12为本发明的铝合金螺接件螺接孔两侧激光共聚焦分析;

54.图13a-13d为本发明的铝合金螺接件螺接孔两侧减薄量。

具体实施方式

55.下面结合附图对本发明的结构原理和工作原理作具体的描述:

56.参见图1,图1为本发明一实施例的方法流程图。本发明的铝合金螺接件环境损伤的检测评价方法,包括如下步骤:

57.步骤s100、对试验样件进行设定条件的实验室加速腐蚀试验,所述设定条件为模拟目标地区海洋大气环境制订的实验室加速腐蚀环境谱,所述试验样件为铝合金螺接件;

58.步骤s200、观察所述试验样件在所述设定条件下的腐蚀形貌,并测试所述试验样件的腐蚀产物成分和力学性能;

59.步骤s300、对所述腐蚀形貌的观察结果、腐蚀产物成分和力学性能的测试结果进行分析;以及

60.步骤s400、根据分析结果得到腐蚀机制与疲劳性能的内在关联关系,并确定所述铝合金螺接件在模拟目标地区的海洋大气中顺序经历点蚀-晶间腐蚀-剥蚀的损伤过程,得出典型螺接件环境损伤规律。

61.其中,步骤s100进一步包括:

62.步骤s101、根据目标地区海洋大气环境谱,进行典型海洋大气环境与标准潮湿空气的当量折算;

63.步骤s102、设置对应自然暴露区环境盐雾加速试验循环;

64.步骤s103、进行加速试验环境与标准潮湿空气的当量折算;以及

65.步骤s104、计算加速试验环境与大气环境的加速当量关系。

66.其中,步骤s200进一步包括:

67.步骤s201、所述试验样件在模拟目标地区海洋大气环境的循环盐雾环境中经历不同的腐蚀周期,取出后进行腐蚀形貌观察和腐蚀产物成分测试;

68.步骤s202、通过微观形貌观察分析不同的腐蚀周期下所述试验样件的点蚀坑深度和减薄量,并判断腐蚀类型,确定腐蚀的严重程度;

69.步骤s203、通过腐蚀产物成分测试,分析腐蚀过程所发生的化学反应;以及

70.步骤s204、力学性能测试包括拉伸试验和疲劳试验,并分析不同的腐蚀周期后所述试验样件的力学性能参数。

71.本实施例中,所述试验样件为7b04铝合金螺接件,所述铝合金螺接件的螺接单片长度为66mm,厚度为2mm,宽度为20mm,左侧设置有直径3mm的孔,所述孔的中心距离端部为3.5mm;每个所述铝合金螺接件包括两个所述螺接单片,并通过螺栓螺母和垫圈螺接,所述铝合金螺接件总长度为125mm。

72.其中,实验室加速腐蚀试验选择循环盐雾试验,采用5%nacl 0.1%na2so4,ph=4的溶液作为目标地区海洋大气环境的模拟溶液,每个循环包括盐雾、潮湿和干燥三个阶段;所述试验样件在投放之前,经过无水乙醇和丙酮清洗,并进行尺寸测量、称重和宏观拍照记录。用于点蚀坑数量统计的试验样件提取后,采用加有缓蚀剂的除锈液对所述试验样件表面腐蚀产物进行清洗,除锈后用清水冲洗,随后用无水乙醇进行浸泡,取出后立即用热风吹干,放入干燥器中保存;用于腐蚀形貌观察的试验样件提取后,用去离子水冲洗并烘干。

73.其中,步骤s201中,腐蚀形貌观察包括对不同腐蚀周期的材料及其螺接件进行腐蚀后和除锈后的形貌观察,采用数码照相机观察模拟不同周期暴露试验样件的宏观形貌;用金相显微镜和扫描电镜观察样品腐蚀后的表面微观形貌和截面腐蚀形貌;步骤s202中,点蚀坑深度的测试采用“显微镜焦距差法”,两次调解焦距使得点蚀边缘和底部分别清晰,计算两次微螺旋旋钮的刻度之差,并计算点蚀坑深度。步骤s204中,力学性能测试包括对不同腐蚀周期的试验样件进行拉伸测试和疲劳寿命测试;利用力学拉伸机开展不同腐蚀周期结构件的单轴拉伸实验,使用位移控制的模式持续拉伸直至断裂,加载方向与材料轧制方向一致,拉伸过程中通过引伸计采集应变数据,并得到不同腐蚀周期试验样件的屈服强度和抗拉强度。

74.本实施例的步骤s300进一步包括:

75.步骤s301、观察缝隙区和大气暴露区腐蚀的区别;

76.步骤s302、按周期取样,选取腐蚀较严重的部位,沿试验样件横边垂直切开,对断面进行抛光并利用扫描电子显微镜观察腐蚀截面;

77.步骤s303、观察试验样件表面的腐蚀微观形貌;

78.步骤s304、观察7b04铝合金螺接件缝隙区在不同腐蚀时间后的除锈表面sem图像;

79.步骤s305、测试腐蚀产物成分,所述腐蚀产物包含o、al和cl元素;

80.步骤s306、进行拉伸实验,并生成应力-应变曲线;以及

81.步骤s307、在室温下对经过不同模块周期的7b04铝合金螺接件依次进行同一应力水平的恒定振幅单轴疲劳试验。

82.其中,步骤s400进一步包括:

83.步骤s401、使用场发射扫描电镜对不同腐蚀周期的所述试验样件的断口形貌进行观察;

84.步骤s402、对比分别腐蚀不同时间后的所述试验样件断口;以及

85.步骤s403、对不同腐蚀周期后7b04铝合金螺接孔两侧减薄量进行测量统计及疲劳试验样件断口观察。

86.下面以具体实施例详细说明本发明的铝合金螺接件环境损伤的检测评价方法:

87.根据南海海洋大气环境谱,进行典型海洋大气环境与标准潮湿空气的当量折算。计算出户外自然暴露区大气环境每年相当于标准潮湿空气作用时间:

88.t=t1 t2 t3=1271 400 220=1891h;

89.参照gb/t 24195-2009、gb/t 20854-2007等相关标准和实际情况,并充分考虑室内模拟加速试验的模拟性、加速性和重复性,设置对应自然暴露区环境盐雾加速试验循环如图2所示。

90.加速试验环境与标准潮湿空气的当量折算。循环盐雾加速试验环境谱的加速系数为t=9.145 1.575=10.5,对应的综合折算系数为α加=0.093,也就是说铝合金在加速试验环境谱条件下作用时间1h相当于在相当于40℃,相对湿度90%的标准潮湿空气下作用10.5h。

91.加速试验环境与大气环境的加速当量关系。按照上节计算的折算系数,根据图2设置的铝合金加速试验循环流程,因此,每个循环(8h)试验作用相当于40℃,相对湿度90%的标准潮湿空气下作用t=10.5

×

4 3=45h。

92.因此铝合金加速试验环境与自然暴露大气环境的加速当量关系是:

93.α=t/t=1891/45=42(循环/年)。

94.因此,对应自然暴露区使用的铝合金,循环盐雾试验按照图2所设流程拟定试验42个循环(每循环8h,总14天),该时间约相当于户外暴露区实际试验1年。7b04铝合金结构件试验样件经过循环盐雾加速腐蚀试验环境谱模块作用21个循环,约相当于在南海大气试验站海洋大气环境实际暴露6个月的时间,运行该加速腐蚀试验环境谱4个周期,约相当于在南海大气试验站海洋大气环境实际暴露2年时间。

95.实验室加速腐蚀试验。准备实验室加速腐蚀试验的7b04铝合金螺接件试验样件如图3a-3d所示。螺接件的构型设置参考hb 5287-1996《铝合金材料轴向加载疲劳试验方法》,通过等比缩小等方法计算得到几何尺寸:螺接单片试验样件长度为66mm,厚度为2mm,宽度

20mm,左边开一个3mm直径的孔,孔中心距离端部3.5mm;螺接及试验工作部分位于试验样件左端,通过r60的光滑圆角连接;每个螺接试验样件由两个螺接单片通过螺栓螺母及垫圈螺接而成,螺接试验样件总长度125mm。每组试验包含3个平行试验样件,对平行试验样件进行打孔标识。

96.进行实验室加速腐蚀试验;试验条件基于已有的南海海洋大气腐蚀环境加速谱模拟文昌地区大气环境,开展结构件周期为2年的环境损伤试验。室内加速腐蚀试验模块选择循环盐雾试验。根据实际环境参数,采用5%nacl 0.1%na2so4,ph=4的溶液作为南海海洋大气环境的模拟溶液。依据室内外腐蚀相关性和加速性的评估,确定加速倍率为26,因此加速试验时间为365*2/26=28d。以8h为一个循环,每个循环包括盐雾、潮湿和干燥三个阶段模块,每一循环盐雾时间4h、湿热时间1h、干燥时间3h。对于循环盐雾试验温度和湿度,温度确定为40℃,湿热时间湿度则为rh=90%。干燥温度确定为60℃,干燥时湿度《50%rh。包含四个腐蚀周期,每21个循环即一个腐蚀周期取样1次。试验样件在投放之前,都经过无水乙醇、丙酮清洗,并进行尺寸测量、称重和宏观拍照记录。腐蚀过程中,及时观察循环盐雾箱内腐蚀溶液变化,及时添加纯水和腐蚀溶液。

97.用于点蚀坑数量统计的试验样件提取后根据gb/t19746-2005《铝合金和合金的腐蚀、腐蚀试验样件上腐蚀产物的清除》,采用加有缓蚀剂的除锈液对典型螺接件及其构成材料试验样件表面腐蚀产物进行清洗,除锈液:磷酸(h3po4,比重1.70)50ml,三氧化铬(cro3)20g,加水至1l,然后在密度为1.42g/ml的浓硝酸中放置5min后去除。除锈后用清水冲洗,随后用无水乙醇进行浸泡,取出后立即用热风吹干,放入干燥器中保存。用于形貌观察的试验样件提取后,用去离子水冲洗、烘干。

98.对实验室加速腐蚀试验后的试验样件进行腐蚀形貌观察、点蚀坑数量、腐蚀产物分析等腐蚀数据统计和力学性能测试,分析材料-螺接件环境损伤规律。

99.腐蚀形貌观察;对不同腐蚀周期的材料及其螺接件进行腐蚀后和除锈后的形貌观察,采用数码照相机观察模拟不同周期暴露试验样件的宏观形貌,按照国家材料环境腐蚀站网观测站回收试验样件的要求进行宏观拍照;用金相显微镜和扫描电镜(sem)观察样品腐蚀后的表面微观形貌、截面腐蚀形貌;点蚀坑深度的测试参考astm g46-2005中的标准,采用“显微镜焦距差法”即两次调解焦距使得点蚀边缘和底部分别清晰,计算两次微螺旋旋钮的刻度之差,并计算点蚀深度。

100.力学性能测试;包括拉伸试验和疲劳试验;对不同腐蚀周期的螺接件力学试验样件进行拉伸测试和疲劳寿命测试。

101.单轴拉伸测试利用拉伸机开展,实验基于铝合金试件单轴拉伸测试标准astm e8m进行,开展不同腐蚀周期螺接件件的单轴拉伸实验,使用位移控制的模式持续拉伸直至断裂,加载方向与材料轧制方向一致,拉伸过程中通过引伸计采集应变数据。最终得到不同腐蚀周期结构件的屈服强度和抗拉强度。

102.在室温下,疲劳实验按照astm e466-15铝合金疲劳试验标准开展,使用疲劳试验机对经过不同模块周期的螺接试验样件依次进行同一应力水平的恒定振幅单轴疲劳试验。

103.对腐蚀微观形貌观察、腐蚀产物成分测试和力学性能测试结果进行分析。

104.由腐蚀宏观形貌如图4a-4h能观察到,螺接件螺接部分即缝隙区域和远离螺接的大气暴露区域腐蚀有一定的区别。对远离螺接区域的大气暴露区可以看到,试验样件的腐

蚀明显,腐蚀形态均以局部腐蚀为主。7b04铝合金在室内加速腐蚀7天时,试验样件表面就已经小范围覆盖大小不等、分布不均的白色斑点,即出现少量小点蚀,但仍然可以看到试验样件基体部分,靠近试验样件边缘的部分腐蚀较为严重,考虑到试验样件边缘处由于加工缺陷优先腐蚀。随着室内加速腐蚀周期的延长,试验样件表面覆盖的白色斑点越来越多,并最终形成了形状不规则有龟裂现象的小片状腐蚀区域。到室内加速腐蚀28天后,试验样件表面出现大量点蚀,局部出现鼓泡、剥蚀,表面已经全覆盖上了白霜和盐渍,基体光亮区消失。在室内加速腐蚀7天时,7b04铝合金-铝合金螺接件表面靠近螺接区域附近的腐蚀较远离螺接区域处的腐蚀严重,但此时缝隙区和暴露区区别不明显,没有明显分界线;而在室内加速腐蚀14天后,缝隙区和暴露区之间有明显的过渡区,即从缝隙区到大气暴露区过渡的缝隙-大气暴露界面区,且过渡区到暴露区之间有明显的分界线。

105.按周期取样,选取腐蚀较严重的部位,沿试验样件横边垂直切开,对断面进行抛光并利用扫描电子显微镜观察腐蚀截面。如图5a-5d所示,随着腐蚀时间的延长,合金表面锈层厚度从3.38μm增加到24.25μm,且腐蚀产物膜是不连续的,分布着很多微裂纹。微裂纹为氧向铝合金表面的扩散提供了通道,使腐蚀介质沿着该裂缝渗入到基体与基体发生反应,从而加速了基体的腐蚀,即微裂纹的存在极大影响了合金在海洋大气环境中的耐蚀性。随着腐蚀周期的延长,岛状腐蚀区域有向纵深扩展并相互连通的趋势。腐蚀产物膜上密布微裂纹,且在部分区域出现明显裂化,腐蚀产物膜更加疏松且易于溶于水,与基体的结合力差,因此在产物和基体之间出现明显的空隙。腐蚀四个周期后,未腐蚀的基体由于腐蚀产物沉淀产生的楔形力开始剥落,这表明发生了剥落腐蚀。7b04铝合金在海洋大气环境中表现为典型的剥层腐蚀特征,腐蚀过程遵循点蚀—晶间腐蚀—剥层腐蚀的规律。根据eds面扫描结果表明,试验样件宏观形貌中出现的白霜就是7b04铝合金的腐蚀产物,主要元素组成是al和o。

106.由腐蚀微观形貌能观察到,7b04铝合金暴露在含cl-的盐雾环境中,表面很快出现点蚀。铝合金表面腐蚀产物随腐蚀时间的延长不断增多,腐蚀情况越来越严重。室内加速腐蚀7天时,试验样件表面就已经具有明显的局部腐蚀形貌,生成少量泥点状腐蚀产物,腐蚀产物凸出在试验样件表面,但仍然可以看到未腐蚀的铝合金基体部分。随着腐蚀时间延长,腐蚀坑数量增多、面积扩大,部分连在了一起,腐蚀产物由泥点状转变成圆球型絮状;当实验进行到21天时,腐蚀产物聚集长大,试验样件表面出现了不规则的团块状腐蚀产物,腐蚀产物分层,表层的灰白色腐蚀产物明显增多、增厚。随着腐蚀周期的延长,絮状腐蚀产物团聚得更明显,互相之间有清晰的龟裂纹,并观察到有鼓泡现象。到室内加速腐蚀28天时,一部分表面腐蚀产物已经连成一片并伴有脱落趋势,为典型的剥层腐蚀特征。在腐蚀初期主要表现为典型的点腐蚀特征,随着腐蚀时间的延长,点蚀逐渐长大,临近的点蚀坑相互连接不断扩展,点蚀坑被生成的腐蚀产物所覆盖。

107.观察7b04铝合金螺接件缝隙区在不同腐蚀时间后的除锈表面sem图像如图6a-6d所示。试验样件在室内模拟加速腐蚀7天之后,表面已经出现点蚀坑相连的大片腐蚀,但仍然可以看到有未腐蚀的基体部分。室内模拟加速腐蚀到21天时,缝隙区表面孤立的点蚀坑消失,点蚀坑在视野范围内相互扩展连通成广而浅的大片点蚀坑群,并有覆盖整个表面的趋势,呈现典型缝隙腐蚀形貌,室内模拟加速腐蚀到28天后可以看到,几乎看不见基体部分,有向均匀腐蚀发展的趋势,表面腐蚀坑深度有所增加,表面完整度大幅下降。选取腐蚀

较严重的部位,在放大倍数下观察试验样件表面的微观形貌如图所示,可以看到腐蚀到28天时,阶梯状的腐蚀坑有向铝合金内部扩展的趋势,腐蚀情况更加严重。

108.对于本实施例的铝合金螺接件,缝隙区在腐蚀前后期经历不同的腐蚀机理。在腐蚀前期,缝隙内的氧气尚能满足阴极反应的需要,腐蚀产物闭塞效应较弱,腐蚀原电池更符合小阳极(坑内)大阴极(坑外)的微观氧浓差电池腐蚀机理,铝合金仍以自腐蚀进程为主,产生孤立的亚稳态点蚀形貌,这一阶段可认为是缝隙腐蚀孕育期,这一时期试验样件腐蚀较为轻微,缝隙区和暴露区没有明显分界。腐蚀14天以后,随着缝内氧气浓度的下降以及闭塞效应的加剧,铝合金逐渐由缝内微观氧浓差电池向缝外宏观氧浓差电池转变,缝内铝合金开始发生活性溶解,加上水解反应使缝内环境不断酸化加速铝合金去钝化过程,铝合金逐渐由亚稳态点蚀过程向稳态点蚀过渡。可以认定,缝隙腐蚀在腐蚀后期(14d/21d/28d)进入发展期。由于7b04铝合金螺接件螺接接头存在一定加工缺陷,且螺接件倾斜45

°

置于试验样件架上在螺接区域附近可能有一定的腐蚀介质积累,在螺接区域附近腐蚀比暴露区要严重,即出现了缝隙区到大气暴露区过渡的缝隙-大气暴露界面区。

109.观察不同室内加速腐蚀周期下7b04铝合金螺接件除锈后缝隙区附近的试验样件3d共聚焦图像。图7a-7d可以看到7b04铝合金螺接件在经过7天的室内加速腐蚀之后,缝隙区附近表面已经出现明显的腐蚀。随着腐蚀周期的延长,缝隙区表面的腐蚀更加严重,腐蚀到28天时,表面已经全面腐蚀看不到原来的基体平面。还可以看出与螺栓接触的孔呈明显的坡状,即出现体积损失,腐蚀导致孔的直径有所增大。沿图中箭头方向的线扫描结果显示,试验样件缝隙区附近点蚀坑深度随腐蚀时间延长逐渐增大。腐蚀到28天时,点蚀坑深度已经达到了0.29mm。此外,缝隙-大气暴露界面区也出现肉眼可见的腐蚀减薄如图8所示。在室内加速腐蚀7天时,最大腐蚀减薄厚度为0.08mm,当腐蚀到28天时,腐蚀减薄量急剧增加,最大可达到0.53mm。

110.腐蚀产物成分测试结果如图9显示,腐蚀产物包含o、al、mg、cl四种元素,观察发现,腐蚀坑内元素o和cl的含量均大于基体表面处,这说明o和cl参与了腐蚀反应,会产生al2o3和alcl3,alcl3溶于水。四个周期室内加速腐蚀下的7b04铝合金-铝合金螺接件腐蚀产物中o含量在60~70%之间,剩下的几乎都是al的含量,由于7b04铝合金是al-zn-mg-cu系铝合金,也检测到了少量mg、zn元素。所以7b04铝合金-铝合金螺接件表面腐蚀产物主要是由al的氧化物和氢氧化物的混合物组成。

111.从拉伸实验的结果可知,应力-应变曲线没有明显的塑形屈服点,在拉伸试验中采用非比例延伸率为0.2%时的应力值作为其屈服强度;根据测试结果,7b04铝合金螺接件在海洋大气加速腐蚀试验后,抗拉强度随腐蚀时间呈现下降的趋势,屈服强度的变化趋势也是如此;在有限的腐蚀时间内,合金腐蚀前后的抗拉强度和屈服强度的变化幅度均在30%以内。

112.在室温下对经过不同模块周期的7b04铝合金及其结构件试验样件依次进行同一应力水平的恒定振幅单轴疲劳试验。每一个最大应力波形下均开展了3个试件的重复测试,得到不同腐蚀周期下7b04铝合金及其结构件的疲劳寿命下降趋势图如图10a-10b所示,可以看到,7b04铝合金及其结构件随着腐蚀周期的延长,疲劳寿命呈现递减的趋势。利用最小二乘法对7b04铝合金及其结构件的腐蚀时间x和多轴疲劳寿命y的关系进行拟合,拟合优度均大于0.99,拟合效果较好。从统计的不同腐蚀周期下7b04铝合金及其结构件的疲劳寿命

下降百分比可以看到,7b04铝合金疲劳寿命递减趋势相对平缓,在经历28天腐蚀试验后其疲劳寿命仅下降了16.77%。相比之下,7b04铝合金螺接件在腐蚀进行到第二周期时疲劳寿命就已经下降到原始寿命的50%左右,腐蚀进行到第四周期时,螺接件的力学性能几乎完全丧失。分析上述现象主要由于在经过腐蚀之后,铝合金试验样件仅出现点蚀等现象,且随着周期延长有均匀腐蚀趋势,所以疲劳寿命递减相对平缓。铝合金螺接件由于缝隙腐蚀的作用,使得缝隙区的腐蚀极为严重而成为其发生疲劳断裂脆弱部位,其疲劳寿命在腐蚀到第二周期时就已经出现骤降。铝合金后期剥落腐蚀导致有效受力截面积减小,最后在很大的应力集中下提前断裂。

113.由测试与观察结果分析铝合金螺接件腐蚀机制与疲劳性能的内在关联。

114.对做完力学试验的材料及结构件试验样件进行分析,发现铝合金试验样件断裂几乎集中在最小受力截面积处,螺接件断裂在螺接孔横向的两侧。为了获得不同腐蚀周期下疲劳试验样件的断裂机理,使用场发射扫描电镜对不同腐蚀周期的铝合金及其螺接件疲劳试验样件的断口形貌进行观察如图11a-11h所示。可以看出,疲劳断口表现出相同的特征,都存在点蚀坑造成的疲劳源区、较为平坦疲劳裂纹稳定扩展区和由大量韧窝组成的瞬断区。从局部放大图可得,经过海洋大气腐蚀的7b04铝合金试验样件的疲劳裂纹萌生于试验样件表面的腐蚀坑处,可能存在一个或多个疲劳裂纹源。可见应力集中结合腐蚀损伤,是成为疲劳起源的重要因素。蚀坑形成后,会继续遭受腐蚀介质的作用,因此蚀坑被腐蚀产物覆盖。在断口上,疲劳的扩展一般以准解理的方式进行。裂纹从萌生点开始,在扩展中相遇,裂纹前沿因阻力不同而发生扩展方向上的偏离,然后裂纹开始在各自的平面上继续扩展。不同的断裂面相交而形成台阶,使得裂纹以辐射状花样向试验样件内部扩展并逐渐长大。

115.对比分别腐蚀了7天和21天后的铝合金疲劳试验样件断口,随着腐蚀时间延长,表面点蚀坑数量增加,腐蚀坑的深度和表面积都加大,相邻腐蚀坑相互交错结合形成更深更大的腐蚀坑,试验样件表面凹凸更明显,多个疲劳源作用下试验样件的疲劳寿命降低。腐蚀21天后铝合金力学试验样件和螺接件试验样件的疲劳断口,可以看到,经过同样的腐蚀周期,以缝隙腐蚀为主的螺接件孔内外两侧出现明显的体积损失,造成孔内外的尺寸减薄,进行疲劳试验时的受力面积减小,使得疲劳试验样件在较大的应力集中下提前断裂。

116.基于上述针对7b04铝合金螺接件的腐蚀失效及疲劳断口分析,确定了其缝隙区的局部腐蚀是造成其疲劳断裂发生的首要原因。此外,螺接件大多在螺孔两侧发生疲劳断裂,表明针对该区域的局部腐蚀定量分析具有重要意义。在对螺接件横向孔两侧进行共聚焦分析统计(如图12所示)及疲劳试验样件断口观察发现,随着腐蚀周期的延长,孔的横向两侧出现了一定的体积损失造成试验样件在z方向和x方向的减薄。对不同腐蚀周期后7b04铝合金螺接孔两侧减薄量进行测量统计如图13a-13d所示。可以看到7b04铝合金螺接件在经过7天的室内加速腐蚀之后,螺接孔内侧已经出现沿着z方向和x方向的减薄。减薄量随着腐蚀周期的延长而增加,腐蚀到28天时,铝合金螺接件沿z方向的减薄量达到了0.155mm。7b04铝合金螺接件在经过7天的室内加速腐蚀之后,螺接孔外侧已经出现沿着z方向和x方向的减薄。减薄量随着腐蚀周期的延长而增加,腐蚀到28天时,铝合金螺接件沿z方向的减薄量达到了0.393mm。

117.通过以上步骤,本发明模拟南海海洋大气环境所制订的实验室加速腐蚀环境谱进行实验室加速腐蚀试验方案设置并充分考虑室内模拟加速试验的模拟性、加速性和重复

性,设置出对应自然暴露区环境的加速试验循环盐雾环境参数,在此条件下进行实验室加速腐蚀试验,通过对实验室加速腐蚀试验后的试验样件腐蚀形貌观察、腐蚀产物成分测试和力学性能测试结果分析铝合金螺接件室内加速腐蚀机理,解决了铝合金螺接件室内加速环境损伤无明确的检测评价方法的问题,为航空等领域典型铝合金螺接件在海洋大气环境下的腐蚀防护提供了技术支持。

118.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。