1.本发明涉及石油天然气钻井破岩领域,尤其涉及一种高压水射流破岩实验装置。

背景技术:

2.在石油与天然气行业,高压水射流技术应用非常广泛。一方面,油气田在进入开采后期,稳产任务艰巨,低渗透、低流速比的油气藏储量占比大,采用常规开采方法耗费人力、成本高;另一方面,高压水射流技术可以使用高速钻井液冲击井底,辅助钻头破碎岩石,高速钻井液可快速清理岩屑,提高井底的清洁度。

3.为更可靠的应用高压水射流钻井技术,研究不同种类的岩石在某一特定射流工况下的破岩规律、破岩距离、射流水压等技术参数对破岩结果的影响,对促进高压水射流技术的发展具有重要意义。为解决上述技术问题,现有的方式是采用固定钻杆和转动高压釜进行实验,其在径向水射流应用领域受限,且无法通过调节破岩距离等技术参数了解对破岩效果的影响,导致实际钻井时破岩效果差。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种可调喷距、保证实际破岩效果,且结构简单、安装方便的高压水射流破岩实验装置。

5.为解决上述技术问题,本发明提出的技术方案为:

6.一种高压水射流破岩实验装置,包括岩样、对准岩样上表面的射流喷头、限制岩样水平移动的岩样托盘、调节岩样与射流喷头喷射距离的升降驱动组件,以及带有射流腔体的喷头安装组件,其中,所述射流喷头和所述岩样均位于所述射流腔体内,所述射流喷头通过所述喷头安装组件安装于所述升降驱动组件上,所述岩样通过所述岩样托盘连接于所述升降驱动组件的驱动端。

7.作为上述技术方案的进一步改进:

8.所述喷头安装组件包括喷头支撑架,所述射流腔体位于所述喷头支撑架内;所述喷头支撑架包括从上至下依次连接的喷头安装段、开口段和架体安装段,所述射流喷头安装于所述喷头安装段上;所述喷头支撑架通过架体安装段安装于所述升降驱动组件上;所述开口段连通所述射流腔体与外部空间,以形成高压水及岩屑流出的流出通道。

9.所述喷头安装组件还包括上盖板和上止块,所述喷头安装段的外侧固定连接所述上盖板,所述上止块限位于所述喷头安装段与所述上盖板之间,所述射流喷头固定连接所述上止块。

10.所述上止块的内侧设有限位卡槽,所述射流喷头螺纹连接于所述限位卡槽内;所述上止块的外侧设有密封槽,所述密封槽内设有提高所述上止块与所述喷头安装段之间密封性的密封圈。

11.所述射流喷头的上端连接有输入射流介质的高压输送管,所述高压输送管的远离射流喷头的一端依次穿过所述上止块和所述上盖板与外部介质源连通。

12.所述喷头支撑架与所述升降驱动组件之间设有带有水平支撑板的连接筒体;所述架体安装段与所述连接筒体固定连接,并抵接于所述水平支撑板的上表面;所述架体安装段的内侧设有放置于水平支撑板上的下止块;所述岩样托盘可轴向移动的安装于所述下止块内,并在岩样托盘移动至下极限位置时与所述下止块限位配合。

13.所述升降驱动组件包括升降驱动缸、驱动连杆及缸体安装座,所述升降驱动缸通过所述驱动连杆与所述岩样托盘的底端驱动连接,所述升降驱动缸安装于所述缸体安装座上。

14.所述射流喷头包括带有射流通道的喷头外壳、以及依次安装于射流通道内的射流喷嘴和螺旋输料轴,其中,所述螺旋输料轴设有至少两个沿螺旋输料轴周向布置的轴向螺旋槽;所述射流喷嘴设有相互连通的倒锥形加压孔和圆柱形喷射孔,所述倒锥形加压孔与所述轴向螺旋槽连通。

15.所述射流喷头还包括防磨保护套,所述防磨保护套设于所述螺旋输料轴与喷头外壳之间。

16.所述射流通道包括依次连接的防磨套安装段、喷嘴安装段及射流喷出段,所述防磨保护套安装于防磨套安装段内,射流喷嘴安装于喷嘴安装段内,所述射流喷出段为锥形喷出段。

17.与现有技术相比,本发明的优点在于:

18.本发明设置有岩样托盘、升降驱动组件和喷头安装组件,射流喷头和岩样均位于喷头安装组件的射流腔体内,射流喷头通过喷头安装组件安装于升降驱动组件上,岩样通过岩样托盘连接于升降驱动组件的驱动端。其结构简单、安装方便。

19.同时,通过升降驱动组件的升降可实现岩样与射流喷头喷射距离的有效调节,其操作方便、可靠性高,且通过调节岩样与射流喷头之间的喷射距离可有效模拟破岩距离对破岩效果的影响,从而在实际钻井过程中为不同岩样喷距的选择提供依据;且通过结合射流压力、射流介质等技术参数的调整,可进一步模拟特定射流工况下的破岩距离、射流水压、射流介质等技术参数后对破岩结果的整体影响,有效保证了实际钻井时的破岩效果。

附图说明

20.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

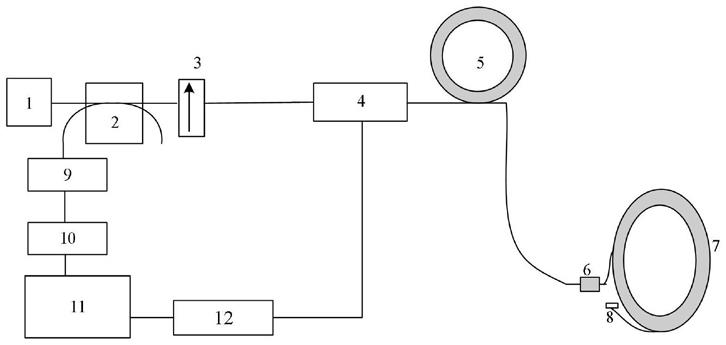

21.图1是本发明高压水射流破岩模拟实验装置的立体结构示意图。

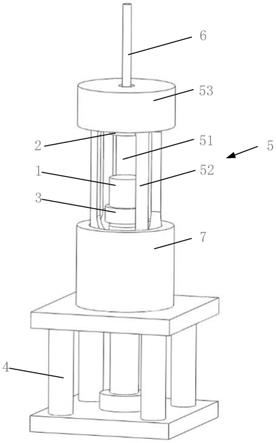

22.图2是本发明高压水射流破岩模拟实验装置的半剖视图。

23.图3为本发明射流喷头的轴向剖视图。

24.图中各标号表示:

25.1、岩样;2、射流喷头;21、喷头外壳;22、射流通道;221、防磨套安装段;222、喷嘴安装段;223、射流喷出段;23、射流喷嘴;231、倒锥形加压孔;232、圆柱形喷射孔;24、螺旋输料轴;241、轴向螺旋槽;25、防磨保护套;3、岩样托盘;4、升降驱动组件;41、升降驱动缸;42、驱动连杆;43、缸体安装座;5、喷头安装组件;51、射流腔体;52、喷头支撑架;521、喷头安装段;522、开口段;523、架体安装段;53、上盖板;54、上止块;541、限位卡槽;542、密封槽;6、高压输送管;7、连接筒体;71、水平支撑板;8、下止块。

具体实施方式

26.下面将结合说明书附图和具体实施例对本发明做进一步详细说明,但并不因此而限制本发明的保护范围。

27.如图1和图2所示,本实施例的高压水射流破岩实验装置,包括岩样1、射流喷头2、岩样托盘3、升降驱动组件4和喷头安装组件5。其中,喷头安装组件5的内部设有射流腔体51,射流喷头2和岩样1均位于射流腔体51内,且射流喷头2对准岩样1的上表面,以对岩样1进行高压射流;岩样1水平限位安装于岩样托盘3上,以保证岩样1在高压射流作用时的稳定可靠性;同时,岩样1通过岩样托盘3连接于升降驱动组件4的驱动端,以调节岩样1与射流喷头2的喷射距离;射流喷头2通过喷头安装组件5安装于升降驱动组件4上。其结构简单、安装方便。

28.同时,通过升降驱动组件4的升降可实现岩样1与射流喷头2喷射距离的有效调节,其操作方便、可靠性高,且通过调节岩样1与射流喷头2之间的喷射距离可有效模拟破岩距离对破岩效果的影响,从而在实际钻井过程中为不同岩样1喷距的选择提供依据;且通过结合射流压力、射流介质等技术参数的调整,可进一步模拟特定射流工况下的破岩距离、射流水压、射流介质等技术参数后对破岩结果的整体影响,有效保证了实际钻井时的破岩效果。

29.如图2所示,喷头安装组件5包括喷头支撑架52,射流腔体51位于喷头支撑架52内。本实施例中,喷头支撑架52包括从上至下依次连接的喷头安装段521、开口段522和架体安装段523,其中,射流喷头2安装于喷头安装段521上;喷头支撑架52通过架体安装段523安装于升降驱动组件4上;开口段522连通射流腔体51与外部空间,以形成高压水及岩屑流出的流出通道。本发明喷头支撑架52的结构设计巧妙,在实现射流喷头2可靠安装的同时,通过射流腔体51与开口段522组合设置的形式实现了高压水射流破岩的有效模拟和实验后介质的顺利排出,保证了实验的可靠安全性。

30.进一步地,喷头安装组件5还包括上盖板53和上止块54。其中,喷头安装段521的外侧固定连接上盖板53,上止块54限位于喷头安装段521与上盖板53之间,射流喷头2固定连接上止块54。其结构紧凑,实现了射流喷头2在有限空间内的可靠安装;同时,在射流介质喷射时,由于射流反力作用,射流喷头2与上止块54紧密接触,以限制射流喷头2的位置。

31.本实施例中,喷头安装段521与上盖板53为螺纹连接。在岩样1更换时,先取上盖板53,之后将射流喷头2和上止块54整体取出,以在喷头支撑架52的上端留出岩样1更换的空间;岩样1更换后,将射流喷头2和上止块54整体安装于喷头安装段521的内侧,之后安装上盖板53,即可进行不同岩样的高压水射流模拟实验。其岩样1更换方便、操作简单。同时,射流喷头2与上止块54为螺纹连接,方便射流喷头2的更换。

32.更进一步地,上止块的54内侧设有限位卡槽541,射流喷头2螺纹连接于限位卡槽541内,其方便射流喷头2的安装;上止块54的外侧设有密封槽542,密封槽542内设有密封圈,以提高上止块54与喷头安装段521之间的密封性,防止高压射流进入。

33.本实施例中,射流喷头2的上端连接有高压输送管6,高压输送管6的远离射流喷头2的一端依次穿过上止块54和上盖板53与外部介质源连通,以输入射流介质。在模拟实验时,可通过更换介质模拟不同射流介质对岩样1破坏程度的影响,射流介质可为清水、压裂液及不同浓度的酸液等,同时,可结合射流速度、喷射距离等技术参数综合研究对破岩效果的影响。

34.如图2所示,喷头支撑架52与升降驱动组件4之间设有连接筒体7,连接筒体7内设有水平支撑板71。架体安装段523与连接筒体7螺纹连接,且架体安装段523抵接于水平支撑板71的上表面,以实现喷头支撑架52的可靠安装。同时,架体安装段523的内侧设有下止块8,下止块8放置于水平支撑板71上;岩样托盘3可轴向移动地安装于下止块8内,且岩样托盘3在岩样托盘3移动至下极限位置时与下止块8限位配合,以起到支撑岩样托盘3,同时在实验时提供岩样托盘3的升降空间。

35.进一步地,下止块8与架体安装段523之间设有密封圈,以提高下止块8与架体安装段523之间的密封性,防止高压射流进入。

36.如图2所示,升降驱动组件4包括升降驱动缸41、驱动连杆42及缸体安装座43。其中,升降驱动缸41通过驱动连杆42与岩样托盘3的底端驱动连接,升降驱动缸41安装于缸体安装座43上。其结构简单、紧凑。本实施例中,升降驱动缸41为液压驱动缸。

37.进一步地,连接筒体7与缸体安装座43为螺纹连接,岩样托盘3与驱动连杆42为螺纹连接,以方便部件的拆卸更换。

38.如图3所示,射流喷头2包括喷头外壳21、射流喷嘴23和螺旋输料轴24。其中,喷头外壳21设有射流通道22,射流喷嘴23和螺旋输料轴24依次安装于射流通道22内,其布局紧凑、结构简单。螺旋输料轴24设有至少两个轴向螺旋槽241,多个轴向螺旋槽241沿螺旋输料轴24的周向布置;射流喷嘴23设有相互连通的倒锥形加压孔231和圆柱形喷射孔232,以形成供高压水射流喷出的通道,倒锥形加压孔231与轴向螺旋槽241连通。

39.螺旋输料轴24使得高压水射流的流道为螺旋状,高压水射流流经轴向螺旋槽241时,固相颗粒以及流体质点与轴向螺旋槽241之间不断地发生碰撞,导致流速方向改变、获得切向速度,固相颗粒与流体质点运动轨迹均变为螺旋线,而后经射流喷嘴23喷出,形成旋转射流,旋转射流为具有三维速度、射流质点沿螺旋轨迹运动而形成的扩散式射流,与现有的直线射流相比具有强扩散能力和卷吸周围介质参与流动的能力,具有冲击面积大,切割、破碎及钻孔等性能突出的优点。同时,倒锥形加压孔231使得喷出通道直径变小,此时喷出压力增大,水射流获得轴向速度。切向速度与轴向速度的混合使得水射流从圆柱形喷射孔232高压喷出,提高了射流破坏能力。

40.进一步地,射流喷头2还包括防磨保护套25。防磨保护套25设于螺旋输料轴24与喷头外壳21之间,其避免了旋转射流对喷头外壳21磨蚀现象的发生,其耐磨性好、射流稳定性及喷头使用寿命高。

41.更进一步地,射流通道22包括依次连接的防磨套安装段221、喷嘴安装段222及射流喷出段223。本实施例先将射流喷嘴23套接安装于喷嘴安装段222内,然后将防磨保护套25套接安装于防磨套安装段221内,螺旋输料轴24套接安装于防磨保护套25,其安装方便、结构紧凑。同时,射流喷出段223为锥形喷出段,其使得外形呈扩张喇叭状的旋转射流不与射流喷出段223的内侧壁接触,保证射流效果。

42.虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。