1.本发明涉及酱腌菜生产加工领域,具体是涉及一种使用银电极检测含盐量的酱腌菜循环脱盐工艺。

背景技术:

2.酱腌菜是以新鲜蔬菜瓜果为原料,采用不同的腌渍工艺而制成的各种蔬菜瓜果制品的总称,以腌渍木瓜、黄瓜、萝卜、大头菜等为主,腌渍形式有酱渍、酱油渍、醋渍、糖渍、或其它调味料渍菜等,在我国具有悠远的历史。此类产品加工,渍菜制品容易入味、操作简单、腌制时间短、具有独特香味且具有一定的营养价值,已经成为几种酱腌菜的首选形式,是日常生活中不可缺少且深受喜爱的调味副食品之一。

3.现有的酱腌菜在其制作的过程中,需要加入大量的食盐,以保证其不会变质。但在食用特别是对其进行包装的时候需要将其内的盐分进行脱除,降低其中的含盐量,保证酱腌菜的风味,在现有的酱腌菜脱盐工艺中会产生大量的低浓度盐卤汁,直接排放会对自然环境的污染,若对其进行浓缩处理极大的增加了能源消耗和生产成本,基于现有问题,本方案提出一种使用银电极检测含盐量的酱腌菜循环脱盐工艺。

技术实现要素:

4.为解决上述技术问题,提供一种用银电极检测含盐量的酱腌菜循环脱盐工艺,本技术方案利用银电极对浸泡卤汁中氯离子的浓度感应,浸取过程采取循环套取的方法,逐步提高卤汁中食盐含量,根据不同盐渍蔬菜咸坯食盐含量和渍菜产品食盐含量要求,当食盐含量>13g/100g时即可收集高浓度含食盐卤汁,即可收集高浓度含食盐卤汁,进行净化处理达到国家食品安全标准,用于发酵调味品生产,杜绝含食盐卤汁排放对自然环境的污染。

5.为达到以上目的,本发明采用的技术方案为

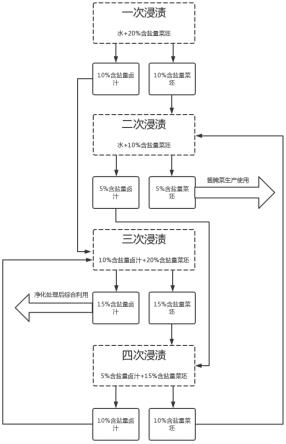

6.一种使用银电极检测含盐量的酱腌菜循环脱盐工艺,包括如下步骤:

7.一次脱盐:将水和盐渍菜咸坯按照重量比为1:1的比例混合后进行浸渍,得到中含盐量卤汁和中含盐量菜坯;

8.二次脱盐:将水和中含盐量菜坯按照重量比为1:1的比例混合后进行浸渍,得到低含盐量卤汁和低含盐量菜坯,其中低含盐量菜坯,达到生产酱腌菜生产要求,直接用于生产;

9.三次脱盐:将中含盐量卤汁和盐渍菜咸坯按照重量比为1:1的比例混合后进行浸渍,得到高含盐量卤汁和高含盐量菜坯,其中高含盐量卤汁,可作为高浓度含食盐卤汁进行收集,进行净化处理达到国家食品安全标准,用于发酵调味品生产;

10.四次脱盐:将低含盐量卤汁和高含盐量菜坯按照重量比为1:1的比例混合后进行浸渍,得到中含盐量卤汁和中含盐量菜坯,之后使用中含盐量卤汁和中含盐量菜坯循环进行二次脱盐、三次脱盐和四次脱盐工艺流程;

11.其中所述一次脱盐和四次脱盐采用电极a进行nacl浓度感应,二次脱盐采用电极b进行nacl浓度感应;三次脱盐采用电极c进行nacl浓度感应。

12.优选的,所述盐渍菜咸坯含盐量为18%-24%,中含盐量卤汁和中含盐量菜坯的含盐量为9%-12%,低含盐量卤汁和低含盐量菜坯的含盐量为4.5%-6%,高含盐量卤汁和高含盐量菜坯的含盐量为13%-16%。

13.优选的,所述电极a、电极b和电极c均采用银电极为指示电极,采用甘汞电极为参比电极。

14.优选的,所述电极a的nacl感应浓度为:1.6475mol/l-2.1967mol/l,所述电极b的nacl感应浓度为:0.7930mol/l-1.05732mol/l,所述电极c的nacl感应浓度为:2.5684mol/l-3.4247mol/l。

15.优选的,所述一次脱盐的具体步骤包括:将盐渍菜咸坯进行切制后,过磅计量1000kg,预先将浸取容器内放入水1000l,开动搅拌,搅拌速度50-70转/min,装入切制成形并计量好的盐渍菜咸坯1000kg,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,从装完盐渍菜咸坯后开始计时,脱盐时间90min,间歇搅拌脱盐90min后,盐渍菜咸坯与脱盐水中的食盐含量达到平衡,此时电极a感应发出信号,启动浸取容器阀门,收集含食盐卤汁,得到中含盐量卤汁和中含盐量菜坯。

16.优选的,所述二次脱盐的具体步骤包括:一次脱盐卤汁排放后,再次向浸取容器加入水1000l,开动搅拌,搅拌速度50-70转/min,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,脱盐时间90min,间歇搅拌脱盐90min后浸取达到平衡后,此时电极b感应发出信号,启动浸取容器阀门,收集含食盐卤汁,得到低含盐量卤汁和低含盐量菜坯。

17.优选的,所述三次脱盐的具体步骤包括:二次脱盐后将低含盐量菜坯取出直接用于生产酱腌菜,之后浸取容器内加入中含盐量卤汁1000l,开动搅拌,搅拌速度50-70转/min,装入切制成形并计量好的盐渍菜咸坯1000kg,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,从装完盐渍菜咸坯后开始计时,脱盐时间90min,间歇搅拌脱盐90min后,盐渍菜咸坯与脱盐水中的食盐含量达到平衡,此时电极c感应发出信号,启动浸取容器阀门,收集含食盐卤汁,得到高含盐量卤汁和高含盐量菜坯。

18.优选的,所述四次脱盐的具体步骤包括:三次脱盐卤汁排放的高含盐量卤汁,作为高浓度含食盐卤汁进行收集,进行净化处理达到国家食品安全标准,用于发酵调味品生产,再次向浸取容器加入低含盐量卤汁1000l,开动搅拌,搅拌速度50-70转/min,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,脱盐时间90min,间歇搅拌脱盐90min后浸取达到平衡后,此时电极a感应发出信号,启动浸取容器阀门,收集含食盐卤汁,得到中含盐量卤汁和中含盐量菜坯。

19.进一步的,提出一种含盐卤汁净化处理方法,用于上述的酱腌菜循环脱盐工艺中三次脱盐制得的高含盐量卤汁进行净化处理,其特征在于:包括如下步骤:

20.吸附:收集三次脱盐中产生的高含盐量卤汁进行调配,加入活性炭至活性炭浓度达到1.2g/100ml,加热到80℃-85℃恒温搅拌吸附25min;

21.过滤:在0.2-0.4mpa压力下进行卤汁过滤,收集清液备用。

22.可选的,所述过滤步骤中,滤布型号为750a,滤布透气量为20

±

2l/min。

23.与现有技术相比,本发明的优点在于:

24.本发明通过对酱腌菜的菜坯进行合理的配制后进行循环脱盐浸渍,可实现脱盐卤汁中的盐含量的逐步提高,实现酱腌菜脱盐工艺中的卤汁的浓缩收集,进行净化处理达到国家食品安全标准,用于发酵调味品生产,杜绝含食盐卤汁排放对自然环境的污染。同时采用银电极对浸泡卤汁中氯离子的浓度感应,实现酱腌菜加工盐渍菜咸坯脱盐工序的自动化管理。降低劳动强度,改善劳动环境,节约自然资源,降低生产成本,提高经济效益和社会效益。

附图说明

25.图1为本发明的工艺流程示意图。

具体实施方式

26.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

27.实施例一:

28.一种使用银电极检测含盐量的酱腌菜循环脱盐工艺,本实施例中盐渍菜咸坯含盐量为20%,包括如下步骤:

29.一次脱盐:将20%含盐量的盐渍菜咸坯进行切制后,过磅计量1000kg,预先将浸取容器内放入水1000l,开动搅拌,搅拌速度50-70转/min,装入切制成形并计量好的盐渍菜咸坯1000kg,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,从装完盐渍菜咸坯后开始计时,脱盐时间90min,间歇搅拌脱盐90min后,盐渍菜咸坯与脱盐水中的食盐含量达到平衡,此时电极a感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的四次脱盐工序后卤汁含盐量为10.1%,菜坯含盐量为10.1%;

30.二次脱盐:一次脱盐卤汁排放后,再次向浸取容器加入水1000l,开动搅拌,搅拌速度50-70转/min,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,脱盐时间90min,间歇搅拌脱盐90min后浸取达到平衡后,此时电极b感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的四次脱盐工序后卤汁含盐量为5%,菜坯含盐量为5%;

31.三次脱盐:二次脱盐后将5%含盐量菜坯取出直接用于生产酱腌菜,之后浸取容器内加入10%含盐量卤汁1000l,开动搅拌,搅拌速度50-70转/min,装入切制成形并计量好的20%含盐量的盐渍菜咸坯1000kg,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,从装完盐渍菜咸坯后开始计时,脱盐时间90min,间歇搅拌脱盐90min后,盐渍菜咸坯与脱盐水中的食盐含量达到平衡,此时电极c感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的三次脱盐工序后卤汁含盐量为15%,菜坯含盐量为15%;

32.四次脱盐:三次脱盐卤汁排放的15%含盐量卤汁,作为高浓度含食盐卤汁进行收集,进行净化处理达到国家食品安全标准,用于发酵调味品生产,再次向浸取容器加入5%含盐量卤汁1000l,开动搅拌,搅拌速度50-70转/min,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,脱盐时间90min,间歇搅拌脱盐90min后浸取达到平衡后,此时电极a感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的四次脱盐工序后卤汁含盐量为10%,菜坯含盐量为10%;

33.四次脱盐中获得的10%含盐量卤汁和10%含盐量菜坯循环进行二次脱盐、三次脱

盐和四次脱盐工艺流程,达到酱腌菜的循环脱盐。

34.实施例二:

35.一种使用银电极检测含盐量的酱腌菜循环脱盐工艺,本实施例中盐渍菜咸坯含盐量为18%,包括如下步骤:

36.一次脱盐:将18%含盐量的盐渍菜咸坯进行切制后,过磅计量1000kg,预先将浸取容器内放入水1000l,开动搅拌,搅拌速度50-70转/min,装入切制成形并计量好的盐渍菜咸坯1000kg,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,从装完盐渍菜咸坯后开始计时,脱盐时间90min,间歇搅拌脱盐90min后,盐渍菜咸坯与脱盐水中的食盐含量达到平衡,此时电极a感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的四次脱盐工序后卤汁含盐量为8.9%,菜坯含盐量为8.9%;

37.二次脱盐:一次脱盐卤汁排放后,再次向浸取容器加入水1000l,开动搅拌,搅拌速度50-70转/min,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,脱盐时间90min,间歇搅拌脱盐90min后浸取达到平衡后,此时电极b感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的四次脱盐工序后卤汁含盐量为4.3%,菜坯含盐量为4.3%;

38.三次脱盐:二次脱盐后将4.3%含盐量菜坯取出直接用于生产酱腌菜,之后浸取容器内加入8.9%含盐量卤汁1000l,开动搅拌,搅拌速度50-70转/min,装入切制成形并计量好的18%含盐量的盐渍菜咸坯1000kg,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,从装完盐渍菜咸坯后开始计时,脱盐时间90min,间歇搅拌脱盐90min后,盐渍菜咸坯与脱盐水中的食盐含量达到平衡,此时电极c感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的三次脱盐工序后卤汁含盐量为13.2%,菜坯含盐量为13.2%;

39.四次脱盐:三次脱盐卤汁排放的13.2%含盐量卤汁,作为高浓度含食盐卤汁进行收集,进行净化处理达到国家食品安全标准,用于发酵调味品生产,再次向浸取容器加入4.3%含盐量卤汁1000l,开动搅拌,搅拌速度50-70转/min,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,脱盐时间90min,间歇搅拌脱盐90min后浸取达到平衡后,此时电极a感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的四次脱盐工序后卤汁含盐量为9.0%,菜坯含盐量为9.0%;

40.四次脱盐中获得的9.0%含盐量卤汁和9.0%含盐量菜坯循环进行二次脱盐、三次脱盐和四次脱盐工艺流程,达到酱腌菜的循环脱盐。

41.实施例三:

42.一种使用银电极检测含盐量的酱腌菜循环脱盐工艺,本实施例中盐渍菜咸坯含盐量为24%,包括如下步骤

43.一次脱盐:将24%含盐量的盐渍菜咸坯进行切制后,过磅计量1000kg,预先将浸取容器内放入水1000l,开动搅拌,搅拌速度50-70转/min,装入切制成形并计量好的盐渍菜咸坯1000kg,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,从装完盐渍菜咸坯后开始计时,脱盐时间90min,间歇搅拌脱盐90min后,盐渍菜咸坯与脱盐水中的食盐含量达到平衡,此时电极a感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的四次脱盐工序后卤汁含盐量为12%,菜坯含盐量为12%;

44.二次脱盐:一次脱盐卤汁排放后,再次向浸取容器加入水1000l,开动搅拌,搅拌速度50-70转/min,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,脱盐

时间90min,间歇搅拌脱盐90min后浸取达到平衡后,此时电极b感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的四次脱盐工序后卤汁含盐量为6%,菜坯含盐量为6%;

45.三次脱盐:二次脱盐后将6%含盐量菜坯取出直接用于生产酱腌菜,之后浸取容器内加入12%含盐量卤汁1000l,开动搅拌,搅拌速度50-70转/min,装入切制成形并计量好的24%含盐量的盐渍菜咸坯1000kg,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,从装完盐渍菜咸坯后开始计时,脱盐时间90min,间歇搅拌脱盐90min后,盐渍菜咸坯与脱盐水中的食盐含量达到平衡,此时电极c感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的三次脱盐工序后卤汁含盐量为18%,菜坯含盐量为18%;

46.四次脱盐:三次脱盐卤汁排放的18%含盐量卤汁,作为高浓度含食盐卤汁进行收集,进行净化处理达到国家食品安全标准,用于发酵调味品生产,再次向浸取容器加入6%含盐量卤汁1000l,开动搅拌,搅拌速度50-70转/min,搅拌1min后停止搅拌,以后每隔10min搅拌一次,每次搅拌1min脱盐,脱盐时间90min,间歇搅拌脱盐90min后浸取达到平衡后,此时电极a感应发出信号,启动浸取容器阀门,收集含食盐卤汁,测的四次脱盐工序后卤汁含盐量为12%,菜坯含盐量为12%;

47.四次脱盐中获得的12%含盐量卤汁和12%含盐量菜坯循环进行二次脱盐、三次脱盐和四次脱盐工艺流程,达到酱腌菜的循环脱盐。

48.本方案的提出的循环脱盐法中,一次脱盐和四次脱盐采用电极a进行nacl浓度感应,二次脱盐采用电极b进行nacl浓度感应;三次脱盐采用电极c进行nacl浓度感应,电极a、电极b和电极c均采用银电极为指示电极,采用甘汞电极为参比电极,采用银电极对浸泡卤汁中氯离子的浓度感应,实现酱腌菜加工盐渍菜咸坯脱盐工序的自动化管理。

49.实施例一中:电极a的nacl感应浓度为:1.8306mol/l,电极b的nacl感应浓度为:0.8811mol/l,电极c的nacl感应浓度为:2.8539mol/l;

50.实施例二中:电极a的nacl感应浓度为:1.6475mol/l,电极b的nacl感应浓度为:0.7930mol/l,电极c的nacl感应浓度为:2.5684mol/l;

51.实施例三中:电极a的nacl感应浓度为:2.1967mol/l,电极b的nacl感应浓度为:1.05732mol/l,电极c的nacl感应浓度为:3.4247mol/l;

52.通过对酱腌菜的菜坯进行合理的配制后进行循环脱盐浸渍,可实现脱盐卤汁中的盐含量的逐步提高,不产生低含盐量卤汁,实现酱腌菜脱盐工艺中的卤汁的浓缩收集,进行净化处理达到国家食品安全标准,用于发酵调味品生产,杜绝含食盐卤汁排放对自然环境的污染。

53.进一步,还提出一种含盐卤汁净化处理方法,用于对上述实施例中制得的的高含盐量卤汁进行净化处理,具体包括如下步骤:

54.吸附:收集实施例一中三次脱盐中产生的15%含盐量卤汁,加入活性炭至活性炭浓度达到1.2g/100ml,加热到80℃-85℃恒温搅拌吸附25min;

55.过滤:在0.2-0.4mpa压力下进行卤汁过滤,收集清液备用,其中,滤布型号为750a,滤布透气量为20

±

2l/min。

56.检测结果:

57.感官特性检测:对经过净化处理后的15%含盐量卤汁进行感官特征检测,结果如下表所示:

58.项目要求色泽无色或稍显淡黄色气味无不良异味滋味口感咸、无其他异味体态澄清透明,无可见外观杂质

59.理化指标检测:对经过净化处理后的15%含盐量卤汁进行总酸浓度和含盐浓度检测,结果如下表所示:

60.项目浓度(g/100ml)总酸(以乳酸计)0.07食盐(以nacl计)14.8

61.食品安全指标检测:

62.亚硝酸盐含量检测:

63.对经过净化处理后的15%含盐量卤汁进行亚硝酸盐含量检测,结果如下表所示:

64.项目浓度(mg/kg)亚硝酸盐《20

65.微生物检测:

66.对经过净化处理后的15%含盐量卤汁进行大肠杆菌检测,样品的采集和处理按gb4789.执行,采用gb4789.3规定的平板计数法进行检测,结果如下表所示:

[0067][0068]

从表中可以得出,本方案净化后得到的高含盐量的卤汁,的各项指标均达到达到标准要求后,可直接用于发酵调味品生产使用。

[0069]

综上所述,本发明的优点在于:通过对酱腌菜的菜坯进行合理的配制后进行循环脱盐浸渍,杜绝含食盐卤汁排放对自然环境的污染,同时降低劳动强度,改善劳动环境,节约自然资源,降低生产成本,提高经济效益和社会效益。

[0070]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。