一种可加速冷却的spc石塑地板生产输送机构

技术领域

1.本发明涉及复合地板生产流水线的传送带设备技术领域,具体涉及一种可加速冷却的spc石塑地板生产输送机构。

背景技术:

2.spc石塑地板是一种基于天然石板,通过复合材料形成面层,进而形成完整的板材的一种地板,其具有优秀的抗磨抗压能力;spc地板在生产时,其部分复合层为高分子材料热塑成型,此项生产工序在进行生产加工时,需要对脱离设备出料的工件进行降温,现有技术采用长路径的传送带进行工件的输送,并同时以较低速度输送工件,进而加大工件的自然暴露时间,以便工件自然降温,但是这种降温处理方法需要占用空间较大的传送带系统,且因传送速度较慢,使得生产工序时长加大,使得整体生产效率不理想,对此,现提出一种设想,在现有传送带的基础上增设主动降温系统,以加快对工件的散热降温效率,进而,需要进行相关套组工装的具体研发。

技术实现要素:

3.本发明的目的在于针对现有技术的缺陷和不足,提供了一种可加速冷却的spc石塑地板生产输送机构,其在保留现有的传送带结构的基础上,依托于多组传送带组成的流水线安装风冷式的降温系统,同时为该系统配置了调温结构,进而能够根据对产品降温区间的不同,使用不同初始温度的气流进行降温,另外还为传送带设置了冷却系统,方便对承载了工件的传送带进行降温。

4.为达到上述目的,本发明采用了下列技术方案:它包含支架、驱动辊、支撑辊、传送带,其中驱动辊、支撑辊均通过轴承旋设在支架上,且驱动辊设置在支撑辊的下方,传送带闭合绕设在支撑辊、驱动辊上,它还包含:安装架,所述的安装架固定设置在地面上,支架为数个,且从左至右排列固定设置在安装架上;工件降温套组,所述的工件降温套组设置在安装架上,且工件降温套组架设在传送带的上带面上;设备降温套组,所述的设备降温套组设置在支架上,且设备降温套组与传送带配合设置;驱动机构,所述的驱动机构设置在支架上,且驱动机构与驱动辊传动连接设置;在使用时,通过驱动机构带动驱动辊旋转,进而通过驱动辊带动传送带行进,进而在完成石塑地板的成型生产后,将处于高温状态的工件放在传送带的上带面上并通过传送带带动行进,进而通过工件降温套组对传送带上行进的工件进行降温,在传送带转动至下方时,通过设备降温套组对传送带的下带面进行降温。

5.优选地,所述的工件降温套组包含:滑轨副,所述的滑轨副固定设置在安装架上,且滑轨副架设在传送带的上带面的

上方;安装座,所述的安装座为数个,且从左至右排列滑动架设在滑轨副上;调温仓,所述的调温仓固定时设置在安装座上,且调温仓的右端开口设置;气泵,所述的气泵固定设置在安装架上,调温仓的后侧板上穿设固定有连接软管,连接软管的另一端并联与气泵的出口端贯通设置;在工作时,对传送带上处于行进状态的工件进行降温,驱动气泵通过连接软管向调温仓内吹风,进而通过调温仓对气流进行温度调节后从调温仓的右端口吹出,进而通过吹出的空气对传送带上向左行进的工件进行降温。

6.优选地,所述的安装座的左侧壁上通过转轴旋设有导风板,导风板的上表面远离安装座一侧的边上通过转轴旋设有调节螺杆,安装座上通过转轴旋设有限位架,调节螺杆活动穿置在限位架上,调节螺杆上套设且通过螺纹旋接有调节套,调节套设置在限位架内;在工作时,通过旋转调节套,通过限位架对调节套进行限位,进而调节套带动调节螺杆移动,进而调节螺杆推动导风板转动,进而在调整完成调温仓的位置并对工件进行降温时,导风板的左侧向下倾斜,进而左侧相邻的调温仓吹出的空气对工件进行降温后,升温的气流尾气通过导风板进行导向向上流动。

7.优选地,所述的设备降温套组包含:连接套,所述的连接套为数个,且两两一组设置,同一组的两个连接套前后对称固定设置在支架上,前后对称的连接套的相向的一端开口设置;导热套,所述的导热套设置在前后对称的连接套之间,且导热套的前后两端分别与前后两侧的连接套的端口通过密封轴承旋设连接,导热套活动抵设在传送带的下带面的下表面上;冷却池,所述的冷却池设置在安装架的下方;水泵,所述的水泵固定设置在安装架上,且水泵的进口端通过管道与冷却池贯通连接设置;进水管,所述的进水管穿设固定在前侧的连接套的前侧板上,进水管的另一端并联与水泵的出口端贯通设置;出水管,所述的出水管穿设固定在后侧的连接套的后侧板上,出水管的另一端插设固定在冷却池内;在工作时,当传送带转动至下方时,传送带抵在导热套上行进,进而传送带带动导热套旋转,启动水泵抽取冷却池内的冷水,并通过进水管将冷水送入导热套内,进而导热套吸收传送带的下带面上的热量并传递至导热套内的冷水,进而冷水升温后从出水管排出,进而水流将热量带出,进而让升温后的尾水在冷却池内进行自然静置冷却,并循环使用。

8.优选地,所述的驱动机构包含:蜗轮,所述的蜗轮套设固定在驱动辊的转轴上;蜗杆,所述的蜗杆通过轴承旋设在支架上,且蜗杆与蜗轮啮合设置;六角导向套,所述的六角导向套固定设置在蜗杆的右端,且六角导向套与蜗杆同轴设置;六角导向杆,所述的六角导向杆活动插设在六角导向套内;连接座,所述的连接座固定设置在六角导向杆位于六角导向套外部的一端头上,

且连接座固定设置在六角导向套的端口侧壁上;电机座,所述的电机座固定设置在支架上;驱动电机,所述的驱动电机固定设置在电机座上,且驱动电机的输出轴与连接座传动连接设置;在使用时,将驱动电机安装在电机座上,通过连接座将驱动电机的输出轴与六角导向杆连接,进而通过驱动电机带动六角导向杆旋转,进而带动六角导向套旋转,进而六角导向套带动蜗杆旋转,蜗杆通过与之啮合的蜗轮带动驱动辊旋转;优选地,所述的支架的左右两端均通过转轴旋设有导向辊,传送带的左右两侧的带面夹设在左右两侧的导向辊之间。

9.与现有技术相比,本发明的有益效果是:1、通过独立的支架及其上的驱动辊、支撑辊实现传送带的架设与驱动,进而能够通过多组的传送带进行生产流水线的组合,设置安装架,并通过滑轨副设置安装座,进而在安装座上设置调温仓及通过连接软管将调温仓与气泵连接,进而实现对传送带上表面的吹风冷却,即对工件进行冷却;2、支架上设置连接套,并依托于连接套安装导热套,设置水泵及相关的冷却池、进水管、出水管,进而在导热套内形成循环水流,进而能够通过导热套实现对传送带的冷却,进而在通过传送带输送工件后,实现对传送带的带面的降温处理。

附图说明

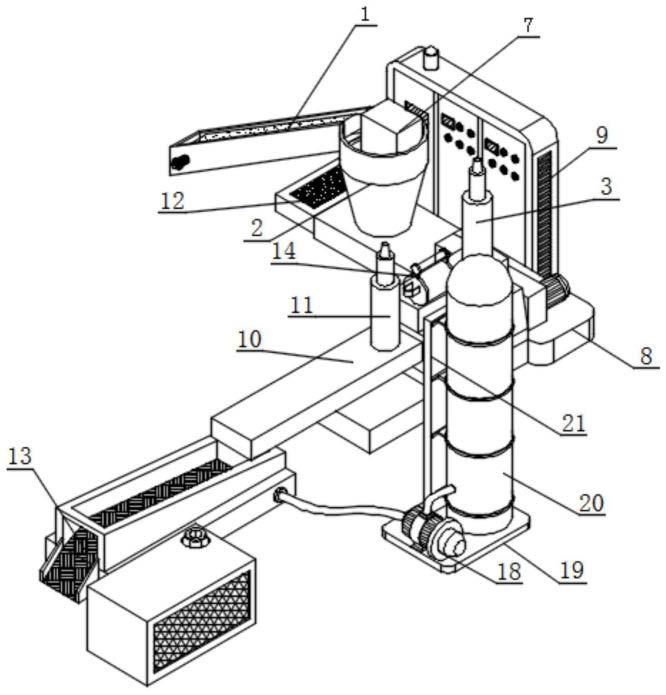

10.图1是本发明的结构示意图。

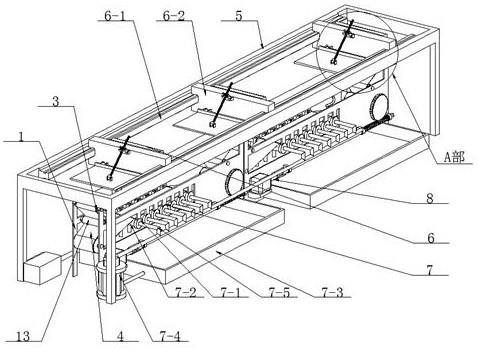

11.图2是图1的左后视图。

12.图3是图1的正视图。

13.图4是图1的俯视图。

14.图5是图1的后视图。

15.图6是图1中的a部放大图。

16.图7是图3中的b部放大图。

17.附图标记说明:支架1、驱动辊2、支撑辊3、传送带4、安装架5、工件降温套组6、滑轨副6-1、安装座6-2、调温仓6-3、气泵6-4、连接软管6-5、设备降温套组7、连接套7-1、导热套7-2、冷却池7-3、水泵7-4、进水管7-5、出水管7-6、驱动机构8、蜗轮8-1、蜗杆8-2、六角导向套8-3、六角导向杆8-4、连接座8-5、电机座8-6、驱动电机8-7、导风板9、调节螺杆10、限位架11、调节套12、导向辊13。

具体实施方式

18.下面将结合附图,对本发明中的技术方案进行清楚、完整地描述,以描述中的优选实施例只作为举例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1:如图1、2所示,本实施例包含支架1、驱动辊2、支撑辊3、传送带4,其中驱动辊2、支

撑辊3均通过轴承旋设在支架1上,且驱动辊2设置在支撑辊3的下方,传送带4闭合绕设在支撑辊3、驱动辊2上,它还包含:安装架5,所述的安装架5安装固定在地面上,根据生产加工得到工艺需求,在安装架5的下方设置多个支架1,进而实现多组传送带4的串联设置,进而实现对流水线的加长;工件降温套组6,所述的工件降温套组6设置在安装架5上,且工件降温套组6架设在传送带4的上带面上;设备降温套组7,所述的设备降温套组7设置在支架1上,且设备降温套组7与传送带4配合设置;驱动机构8,所述的驱动机构8设置在支架1上,且驱动机构8与驱动辊2传动连接设置;采用以上设计方案,在使用时,通过驱动机构8带动驱动辊2旋转,进而通过驱动辊2带动传送带4行进,进而在完成石塑地板的成型生产后,将处于高温状态的工件放在传送带4的上带面上并通过传送带4带动行进,进而通过工件降温套组6对传送带4上行进的工件进行降温,在传送带4转动至下方时,通过设备降温套组7对传送带4的下带面进行降温,进而在对工件降温后,对于输送了工件的处于高温状态的传送带4进行降温,进而能够在传送带4再次承载工件时,吸收工件的部分热量对工件进行降温。

20.实施例2:如图1、2、4、5、6所示,在上述实施例1的基础上,所述的工件降温套组6包含:滑轨副6-1,所述的滑轨副6-1通过螺丝固定在安装架5上,且滑轨副6-1架设在传送带4的上带面的上方;安装座6-2,所述的安装座6-2为数个,且从左至右排列滑动架设在滑轨副6-1上,安装座6-2的前端通过螺丝固定有限位板,限位板上穿设且通过螺纹旋接有限位螺杆,限位螺杆的后端活动抵设在安装架5的上侧板的前侧壁上,进而通过滑轨副6-1对安装座6-2进行导向滑动,且在安装座6-2调节位置完成后,通过旋紧限位螺杆,实现对安装座6-2的限位锁止;调温仓6-3,所述的调温仓6-3固定时设置在安装座6-2上,且调温仓6-3的右端开口设置,调温仓6-3内设置档位可调的电加热丝,进而能够实现通过加热丝的不同档位进行不同温度的加热;气泵6-4,所述的气泵6-4通过螺丝固定在安装架5上,调温仓6-3的后侧板上穿设固定有连接软管6-5,连接软管6-5的另一端并联与气泵6-4的出口端贯通设置,进而配合调温仓6-3内的加热丝,实现吹出不同温度的气流;采用以上设计方案,在工作时,对传送带4上处于行进状态的工件进行降温,驱动气泵6-4通过连接软管6-5向调温仓6-3内吹风,进而通过调温仓6-3对气流进行温度调节后从调温仓6-3的右端口吹出,进而通过吹出的空气对传送带4上向左行进的工件进行降温,在进行实际生产时,通过多组的传送带4组成生产流水线时,共用一组工件降温套组6,此时根据流水线上的降温区间调整安装座6-2的位置,进而调整调温仓6-3的位置,根据降温区间的参数调整调温仓6-3的工作模式,进而通过各调温仓6-3吹出气流对各工作区间进行降温,进而调温仓6-3对吹出的气流进行初始的温度调温,防止气流与工件之间温差较大导致工件表面产生过度收缩的裂纹。

21.实施例3:如图1、2、4、6所示,在上述实施例2的基础上,所述的安装座6-2的左侧壁上通过转轴旋设有导风板9,导风板9的上表面远离安装座6-2一侧的边上通过转轴旋设有调节螺杆10,安装座6-2上通过转轴旋设有限位架11,调节螺杆10活动穿置在限位架11上,调节螺杆10上套设且通过螺纹旋接有调节套12,调节套12设置在限位架11内;采用以上设计方案,在工作时,通过旋转调节套12,通过限位架11对调节套12进行限位,进而调节套12带动调节螺杆10移动,进而调节螺杆10推动导风板9转动,进而在调整完成调温仓6-3的位置并对工件进行降温时,导风板9的左侧向下倾斜,进而左侧相邻的调温仓6-3吹出的空气对工件进行降温后,升温的气流尾气通过导风板9进行导向向上流动。

22.实施例4:如图1、2、3、6所示,在上述实施例3的基础上,所述的设备降温套组7包含:连接套7-1,所述的连接套7-1为数个,且两两一组设置,同一组的两个连接套7-1前后对称通过螺丝固定在支架1上,前后对称的连接套7-1的相向的一端开口设置;导热套7-2,所述的导热套7-2设置在前后对称的连接套7-1之间,且导热套7-2的前后两端分别与前后两侧的连接套7-1的端口通过密封轴承旋设连接,导热套7-2活动抵设在传送带4的下带面的下表面上;冷却池7-3,所述的冷却池7-3设置在安装架5的下方,冷却池7-3的下内侧壁的前端向下倾斜设置;水泵7-4,所述的水泵7-4通过螺丝固定在安装架5上,且水泵7-4的进口端通过管道与冷却池7-3贯通连接设置;进水管7-5,所述的进水管7-5穿设固定在前侧的连接套7-1的前侧板上,进水管7-5的另一端并联与水泵7-4的出口端贯通设置;出水管7-6,所述的出水管7-6穿设固定在后侧的连接套7-1的后侧板上,出水管7-6的另一端插设固定在冷却池7-3内;采用以上设计方案,在工作时,当传送带4转动至下方时,传送带4抵在导热套7-2上行进,进而传送带4带动导热套7-2旋转,启动水泵7-4抽取冷却池7-3内的冷水,并通过进水管7-5将冷水送入导热套7-2内,进而导热套7-2吸收传送带4的下带面上的热量并传递至导热套7-2内的冷水,进而冷水升温后从出水管7-6排出,进而水流将热量带出,进而让升温后的尾水在冷却池7-3内进行自然静置冷却,并循环使用。

23.实施例5:如图1、3、7所示,在上述实施例4的基础上,所述的驱动机构8包含:蜗轮8-1,所述的蜗轮8-1套设固定在驱动辊2的转轴上;蜗杆8-2,所述的蜗杆8-2通过轴承旋设在支架1上,且蜗杆8-2与蜗轮8-1啮合设置;六角导向套8-3,所述的六角导向套8-3通过螺丝固定在蜗杆8-2的右端,且六角导向套8-3与蜗杆8-2同轴设置;六角导向杆8-4,所述的六角导向杆8-4活动插设在六角导向套8-3内;连接座8-5,所述的连接座8-5通过螺丝固定在六角导向杆8-4位于六角导向套8-3外部的一端头上,且连接座8-5通过螺丝固定在六角导向套8-3的端口侧壁上;

电机座8-6,所述的电机座8-6通过螺丝固定在支架1上;驱动电机8-7,所述的驱动电机8-7通过螺丝固定在电机座8-6上,且驱动电机8-7的输出轴与连接座8-5传动连接设置;采用以上设计方案,在使用时,将驱动电机8-7安装在电机座8-6上,通过连接座8-5将驱动电机8-7的输出轴与六角导向杆8-4连接,进而通过驱动电机8-7带动六角导向杆8-4旋转,进而带动六角导向套8-3旋转,进而六角导向套8-3带动蜗杆8-2旋转,蜗杆8-2通过与之啮合的蜗轮8-1带动驱动辊2旋转;在将多组传送带4串联安装形成生产线时,且节省使用的驱动电机8-7的数量时,此时,在端头的支架1的电机座8-6上安装符合功率需求的驱动电机8-7,将其余支架1上的驱动电机8-7拆除,接着将未连接驱动电机8-7的连接座8-5从六角导向套8-3上拆下,接着将六角导向杆8-4抽出,进而将连接座8-5与相邻的支架1上的蜗杆8-2连接传动,进而在端头的驱动电机8-7带动蜗杆8-2旋转时,即蜗杆8-2带动相邻的支架1上的六角导向杆8-4旋转,实现通过一个驱动电机8-7驱动多组传送带4进行工作;在具体安装时,蜗杆8-2远离六角导向套8-3的一端设置花键轴,,连接座8-5上设置花键轴套,驱动电机8-7的输出轴上设置花键轴,进而以实现连接座8-5与驱动电机8-7的连接,或是连接座8-5与蜗杆8-2的连接。

24.实施例6:如图1、2所示,在上述实施例5的基础上,所述的支架1的左右两端均通过转轴旋设有导向辊13,传送带4的左右两侧的带面夹设在左右两侧的导向辊13之间。

25.采用本发明公开的技术方案后,能够实现:在使用时将多组支架1串联形成生产流水线,进而通过传送带4将石塑地板进行传送,且在组成生产线时,根据生产线功能区间的不同,可更换不同支架1上传送带4的型号,如在石塑地板的定型阶段采用链板式的传送带4,在石塑地板的快速降温阶段采用网板式的传送带4,此时各传送带4组成的生产线共用一组工件降温套组6,根据工件行进时的降温速率需求,将生产线划分为不同的降温区间,接着移动安装座6-2以调整调温仓6-3的位置,进而各调温仓6-3对应各自的工作区间,通过气泵6-4吹气,空气在调温仓6-3内进行初始温度的调制后吹出对工件进行降温,调整导风板9的倾角,进而在区间内对工件进行降温后的尾气通过导风板9导向向上吹出,在传送带4卸料后,传送带4行进至下方并接触导热套7-2,水泵7-4抽取冷水送入导热套7-2内,进而通过导热套7-2对传送带4进行降温。

26.采用上述的技术方案,能够达到的技术优势如下:1、通过独立的支架1及其上的驱动辊2、支撑辊3实现传送带4的架设与驱动,进而能够通过多组的传送带4进行生产流水线的组合,设置安装架5,并通过滑轨副6-1设置安装座6-2,进而在安装座6-2上设置调温仓6-3及通过连接软管6-5将调温仓6-3与气泵6-4连接,进而实现对传送带4上表面的吹风冷却,即对工件进行冷却;2、支架1上设置连接套7-1,并依托于连接套7-1安装导热套7-2,设置水泵7-4及相关的冷却池7-3、进水管7-5、出水管7-6,进而在导热套7-2内形成循环水流,进而能够通过导热套7-2实现对传送带4的冷却,进而在通过传送带4输送工件后,实现对传送带4的带面的降温处理。

27.对于本领域的技术人员来说,其可以对前述各实施例所记载的技术方案进行修

改、部分技术特征的等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。