1.本发明涉及一种吊环机构,尤其涉及了一种预制钢筋砼设备支撑梁的插入自锁式吊点件。

背景技术:

2.新型模块化变电站建设中,预制舱、gis等成套设备的底座为钢筋混凝土框架结构,钢筋混凝土底座采用预制构件组装,设备直接坐落于预制梁顶面。

3.受预制梁上方设备就位影响,预制梁在吊装时无法在梁顶面设置吊点,因而现有的吊环机构一般是直接安装在梁侧面或从伸出梁底面,该种安装方式在一定程度上会影响预制梁模板的安装,且会破坏预制梁外露部分的美观,对此,有必要提出一种新的方式来安装吊环机构。

技术实现要素:

4.本发明针对现有技术中吊环机构安装存在的问题,提供了一种预制钢筋砼设备支撑梁上的吊环机构。

5.为了解决上述技术问题,本发明通过下述技术方案得以解决:

6.一种预制钢筋砼设备支撑梁的插入自锁式吊点件,包括吊环本体,还包括预埋在设备支撑梁上的连接板,连接板的两端设有用于与吊环本体配合的插接孔,吊环本体包括u形吊钩部和设置在u形吊钩部两端且能够插入插接孔内的吊环插杆,吊环插杆的插入插接孔的端部设有吊环锁扣部,连接板内设有用于与吊环锁扣部配合的连接板锁扣部。

7.作为优选,连接板内设有锁紧机括,锁紧机括包括能够在水平面内沿垂直于吊环插杆插接方向运动的机括柄,机括柄上设有构成连接板锁扣部的锁舌,锁紧机括还包括用于对机括柄运动后进行复位的复位弹簧,吊环插杆的插入插接孔的端部设有构成吊环锁扣部的锁扣槽,吊环插杆在连接板内插入到位时锁舌扣入锁扣槽内构成吊环插杆与连接板之间的相互锁紧。通过锁舌与锁扣槽的配合实现吊环本体与连接板之间的自锁,有效保证吊装时的稳定性。

8.作为优选,锁扣槽为设置于吊环插杆外壁上且与吊环插杆同轴设置的环形凹槽。设置成环形凹槽状,能够便于锁舌更方便的卡入,插入吊环插杆时无需考虑吊环锁扣部与锁舌是否会对准,只需要将吊环插杆插入锁扣孔,锁舌必然会卡入环形凹槽内。

9.作为优选,锁紧机括还包括机括盒,连接板的下端面上设有用于安装机括盒的安装槽,机括盒内设有用于安装机括柄且供机括柄运动的活动槽和用于安装复位弹簧的弹簧槽,复位弹簧一端抵紧在机括盒一端部的内壁上,另一端抵紧在机括柄端部,机括盒的朝向插接孔的侧面上设有与活动槽连通且与插接孔对齐的锁扣孔,锁舌端部在复位弹簧的作用下自锁扣孔侧面沿锁扣孔轴向垂直方向伸入锁扣孔内。机括盒的设置能够实现对锁紧机括的保护作用,同时也便于锁紧机括在连接板上的整体安装,既能够使得安装更加方便,又能够实现对锁紧机括的定位。

10.作为优选,机括柄呈长条方形板状,机括柄沿长度方向的朝向插接孔的侧面上设有连接块,锁舌设置于连接块上,锁舌呈圆柱状且朝向锁扣孔的端部的端面为斜面,斜面构成楔形面,便于与吊环插杆端部配合,使得吊环插杆插入后能够推动锁舌退出锁扣孔,然后再在复位弹簧的作用下卡入吊环锁扣部内。

11.作为优选,连接板为镀锌钢板,连接板的沿长度方向的两端均设有插接有一吊环本体。通过对预制梁两端共计四个吊环实现对预制梁的吊装,有效加强对预制梁的吊装稳定性。

12.作为优选,机括盒的远离复位弹簧的外端面上设有与活动槽连通且轴向与复位弹簧轴向相同的解锁孔。解锁孔的设置能够实现对机括盒内部锁紧机括的解锁,继而便于吊环本体被拔出。

13.作为优选,解锁孔的孔口处塞入有能够拔出的第一橡皮塞。

14.作为优选,插接孔的孔口处塞入有能够拔出的第二橡皮塞。

15.第一橡皮塞和第二橡皮塞的设置防止混凝土浆液流入,避免机括被污染。

16.作为优选,吊环插杆与u形吊钩部由一u形杆弯折而成,所述弯折角度大于90

°

。吊环本体的结构形式使其吊装作业时受力更加合理,有效保证吊装作业的稳定性。

17.本发明由于采用了以上技术方案,具有显著的技术效果:

18.本发明能够有效解决预制钢筋砼设备支撑梁的吊点设置问题,使其能安全吊装作业的同时,不影响上部设备就位,方便预制梁模板安装,不破坏预制梁外露部分的美观。

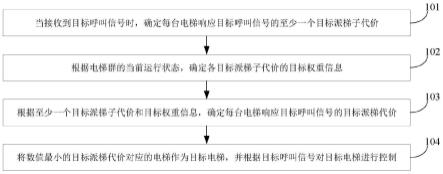

附图说明

19.图1是本发明实施例1的结构示意图。

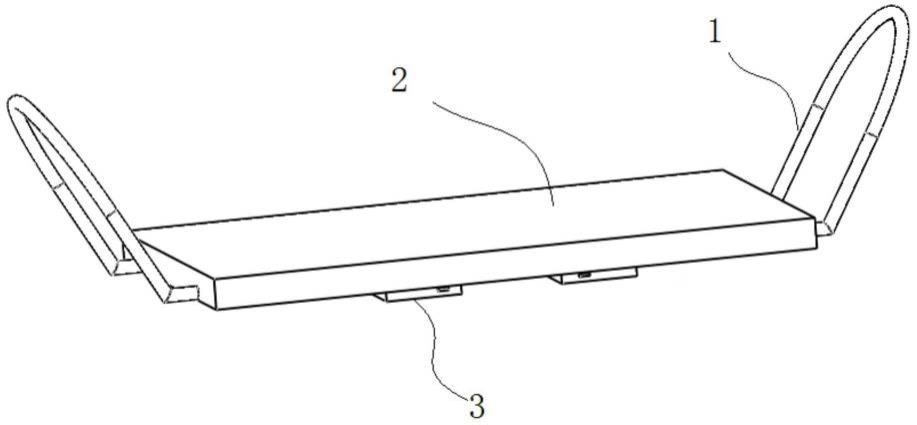

20.图2是图1中吊环本体的结构示意图。

21.图3是图1中连接板的结构示意图。

22.图4是图1中锁紧机括的结构示意图。

具体实施方式

23.下面结合附图与实施例对本发明作进一步详细描述。

24.实施例1

25.一种预制钢筋砼设备支撑梁的插入自锁式吊点件,如图1-图4所示,包括吊环本体1,还包括预埋在设备支撑梁上的连接板2,连接板2的两端设有用于与吊环本体1配合的插接孔201,吊环本体1包括u形吊钩部101和设置在u形吊钩部101两端且能够插入插接孔201内的吊环插杆102,吊环插杆102的插入插接孔201的端部设有吊环锁扣部,连接板2内设有用于与吊环锁扣部配合的连接板锁扣部。吊环插杆102相对插接孔201水平设置,在插接到位时,整个吊环插杆102均插入连接板2内且端部锁紧,即可保证吊装时的吊装稳定性。

26.本实施例生产过程和使用过程中,先将连接板2在混凝土浇筑前安装在梁底面上,使其预埋于预制梁上,仍然会通过将吊环插杆102插入连接板2内且端部通过吊环锁扣部和连接板锁扣部配合锁死,实现吊环插杆102与连接板2之间的装配,吊装过程中调吊环插杆102与插接孔201的配合构成吊装主要受力部,吊环锁扣部与连接板锁扣部的配合能够进一步加强吊环本体1与连接板2之间的连接稳定性。

27.本实施例中连接板2为镀锌钢板,连接板2的沿长度方向的两端均设有插接有一吊环本体1,一根预制梁的两端分别设置一连接板2,连接板2的两端分别插接一吊环本体1,共计4个吊点以供吊装,分别位于梁两端梁底两侧。

28.通过4个插接式连接在连接板2上的吊环实现对预制梁的吊装,能够在将预制梁吊装到位后拆除吊环,既不会影响预制梁模板的安装,又不会破坏预制梁外露部分的美观。

29.本实施例中连接板2内设有锁紧机括3,锁紧机括3包括能够在水平面内沿垂直于吊环插杆102插接方向运动的机括柄301,机括柄301上设有构成连接板锁扣部的锁舌310,锁紧机括3还包括用于对机括柄301运动后进行复位的复位弹簧302,吊环插杆102的插入插接孔201的端部设有构成吊环锁扣部的锁扣槽103,吊环插杆102在连接板2内插入到位时,吊环插杆102端部会推动锁舌310克服复位弹簧302的弹力扣入锁扣槽103内,从而构成吊环插杆102与连接板2之间的相互锁紧。

30.其中,锁扣槽103为设置于吊环插杆102外壁上且与吊环插杆102同轴设置的环形凹槽。机括柄301呈长条方形板状,机括柄301沿长度方向的朝向插接孔201的侧面上设有连接块307,锁舌310设置于连接块307上,锁舌310呈圆柱状且朝向锁扣孔306的端部的端面为斜面。

31.本实施例中锁紧机括3还包括机括盒303,机括盒303包括盒体和盒盖,连接板2的下端面上设有用于安装机括盒303的安装槽203,机括盒303通过焊接或螺钉连接在安装槽203内,机括盒303内设有用于安装机括柄301且供机括柄301运动的活动槽304和用于安装复位弹簧302的弹簧槽305,复位弹簧302一端抵紧在机括盒303一端部的内壁上,另一端抵紧在机括柄301端部,机括盒303的朝向插接孔201的侧面上设有与活动槽304连通且与插接孔201对齐的锁扣孔306,锁舌310端部在复位弹簧302的作用下自锁扣孔306侧面沿锁扣孔306轴向垂直方向伸入锁扣孔306内。

32.机括盒303的设置能够实现对锁紧机括3的保护作用,同时也便于锁紧机括3在连接板2上的整体安装,既能够使得安装更加方便,又能够实现对锁紧机括3的定位,保证吊环插杆102插入插接孔201后能够推动锁舌310。

33.操作时,施工人员将吊环本体1的吊环插杆102对准插接孔201,并插入吊环插杆102,直到吊环插杆102经锁扣孔306插入到机括盒303内,并随着吊环插杆102的插入,吊环插杆102端部推动锁舌310的斜面,在吊环插杆102的作用下锁舌310克服恢复弹簧的弹力,使得整个机括柄301在活动槽304内运动,直到吊杆插杆端部的环形凹槽对准锁舌310,锁舌310会在弹簧弹力作用下卡入环形凹槽内,实现对吊环插杆102与连接板2之间的相互锁紧,即完成了预制梁一端吊环机构的安装,然后采用同样的方法实现对预制梁另一端吊环机构的安装。

34.本实施例中吊环插杆102与u形吊钩部101由一u形杆弯折而成,所述弯折角度大于90

°

,在进行吊装时吊钩绳会自下而上会逐渐朝向中心收拢,该种弯折呈大于90

°

,能够使得吊环本体1受力更加合理,可以保证更好的吊装稳定性。

35.本实施例中机括盒303的远离复位弹簧302的外端面上设有与活动槽304连通且轴向与复位弹簧302轴向相同的解锁孔308,在吊装完成后需要对吊环本体1进行拆除时,借助工具插入解锁孔308内,推动机括柄301克服复位弹簧302弹力,机括柄301带动锁舌310推出锁扣孔306,与吊环插杆102端部的吊环锁扣部脱离,此时即可将吊环本体1从连接板2内拔

出。

36.本实施例中解锁孔308的孔口处塞入有能够拔出的第一橡皮塞309,插接孔201的孔口处塞入有能够拔出的第二橡皮塞202。通过第一橡皮塞309和第二橡皮塞202的设置防止混凝土浆液流入,避免机括被污染,使用时在吊装作业前取出即可。

37.总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。