1.本发明涉及一种全固态电池及其制造方法。

背景技术:

2.包括用于汽车的蓄电池的锂离子电池广泛用作高容量、小型化且轻量化的二次电池,并且在许多领域中变得不可缺少。然而,目前使用的锂离子电池使用无水电解质作为电解质,因此取决于用途,具有存在着火或爆炸的风险的问题。为了解决该问题,越来越需要开发一种使用固体电解质作为电解质的全固态电池。

3.一种目前主要研究的制造本体型全固态电池的方法使用粉末材料,并且包括层压作为阴极的阴极活性材料层、作为阳极的阳极活性材料层以及阴极和阳极之间的固体电解质层,并在高压下压模获得的层压件,从而形成层压结构。

4.当阴极活性材料层和阳极活性材料层的横截面暴露时,由于在压模层压结构的过程中层压结构的外缘伸长或塌陷而导致变形,从而导致阴极活性材料层和阳极活性材料层的端部彼此接触并造成短路的可能性增加。此外,由于阳极活性材料层的外缘的伸长而导致变形的全固态电池在充电时容易在阳极的端部析出锂,并且更容易发生短路。因此,正在采取措施以改变阴极活性材料层和阳极活性材料层的尺寸,从而最终防止端部处的短路。

5.当改变阴极活性材料层和阳极活性材料层的尺寸并形成层压结构然后压制时,可能出现以下问题。当阴极活性材料层和阳极活性材料层中的任一个比另一个小时,例如当阴极活性材料层比阳极活性材料层小时,阴极活性材料层的外缘容易因压制而变形,并且无法有效利用塌陷部分中的电极层,因此有效活性材料层的面积可能减小,并且电池的性能可能不足。此外,通常使用石墨作为阳极活性材料的阳极活性材料层比阴极活性材料层更软,因此在压制的过程中,阴极活性材料层可能会破坏固体电解质层,并且可能侵蚀到阳极活性材料层中,使得阴极活性材料层和阳极活性材料层的端部可能接触,从而发生短路。

6.如日本专利公开特许公报号2014-127643(“专利文献1”)所示,考虑了解决阴极活性材料层的外缘塌陷和有效面积减小的问题的措施。

7.专利文献1公开了一种制造包括阴极层、固体电解质层和阳极层的全固态电池的方法,其中,通过将阴极层和阳极层中较小的一个的电极层的外缘形成为比其中心部分更厚从而随后在压制之后形成具有均匀密度和厚度的电极层,可以防止短路。然而,使较小电极层的外缘更厚可能导致外缘更容易膨胀,从而增加了在较大电极层的端部附近发生短路的风险。因此,需要增加阴极层和阳极层之间的尺寸差异。

8.此外,日本专利公开特许公报号2014-127272(“专利文献2”)公开了一种制造包括阴极层、固体电解质层和阳极层的全固态电池的方法,所述方法包括进行压制使得阴极层和阳极层中较大的电极层的外缘在中心部分被压缩,层压较大电极层与其中的较小电极层,然后压制获得的层压件,从而防止较小电极层的端部侵蚀到较大的电极层中。根据专利文献2,在压制的初始阶段,较小电极层的端部不与较大电极层上的固体电解质层直接接触,因此可以减少较小电极层对较大电极层的侵蚀,但是如果不通过以下方式严格控制压

制压力就可能导致整体不均匀性:在较大电极层上进行一次不均匀压制,然后层压较小电极层,并进行二次压制,以实现均匀性。

9.因此,期望提供一种全固态电池及其制造方法,在所述全固态电池中,即使当层压具有不同尺寸的阴极活性材料层和阳极活性材料层与插入其间的固体电解质层并随后在高压下压制获得的结构时,也可以抑制短路的发生。

10.本背景技术中公开的上述信息仅用于增强对本发明的背景的理解,因此其可以包含不构成本领域技术人员已知的现有技术的信息。

技术实现要素:

11.本发明涉及一种全固态电池及其制造方法。具体实施方案涉及一种全固态电池及其制造方法,所述制造方法能够通过以下方式防止内部短路:在比阳极活性材料层小的阴极活性材料层的上表面和侧表面上形成固体电解质层,层压固体电解质层与初步压制的阳极,最后压制获得的层压件。

12.本发明的实施方案可以解决与现有技术相关的问题,并且本发明的实施方案提供了一种全固态电池及其制造方法,所述制造方法能够通过以下方式防止内部短路:在比阳极活性材料层小的阴极活性材料层的上表面和侧表面上形成固体电解质层,层压固体电解质层与初步压制的阳极,最后压制获得的层压件。

13.本发明的一个实施方案提供了一种制造全固态电池的方法,所述方法包括在阳极集电器的两个表面中的每一个表面上形成阳极活性材料层,使得阳极活性材料层比阳极集电极小且阳极集电器暴露在外缘,并且还形成固体电解质层以覆盖其两个表面中的每一表面上的阳极活性材料层,从而形成对称电极结构,在小于最终压制压力的初步压制压力下压制对称电极结构以形成阳极,在阴极集电器的一个表面上形成阴极活性材料层,使得阴极活性材料层比阴极集电器小且阴极集电器暴露在外缘,并且还形成固体电解质层以覆盖阴极活性材料层和阴极集电器的外缘,以形成具有与阳极相同的平面形状的阴极,并将两个阴极层压到阳极的各个表面上,使得阴极的固体电解质层面向阳极,以及在最终压制压力下压制阴极。

14.形成阴极可以包括预先将树脂片材附接至阴极集电器的剩余表面上,并且在最终压制压力下压制可以包括在将树脂片材放置在位于阳极各个表面的两个阴极中的每一个上之后进行压制。

15.在用于在最终压制压力下压制的冲压模具的上模具和下模具的每一个中,可以在用于容纳层压之后的阳极和阴极的凹槽的外缘壁上设置弹性体,以防止层压之后的阴极和阳极发生横向变形。

16.本发明的另一个实施方案提供了一种全固态电池,所述全固态电池包括阳极和阴极,所述阳极包括阳极集电器、阳极活性材料层和固体电解质层,所述阳极活性材料层形成在阳极集电器的两个表面中的每一个表面上,使得阳极活性材料层比阳极集电器小且阳极集电器暴露在外缘,所述固体电解质层形成为覆盖阳极活性材料层和阳极集电器的外缘,所述阴极包括阴极集电器、阴极活性材料层和固体电解质层,所述阴极活性材料层形成在阴极集电器的一个表面上,使得阴极活性材料层比阴极集电器小,所述固体电解质层形成为覆盖阴极活性材料层和阴极集电器的外缘,所述阴极具有与阳极相同的平面形状,所述

全固态电池包括层压结构,所述层压结构由以下方式形成:在阳极的两个表面上层压阴极,使得阴极的固体电解质层面向阳极,随后压制。

17.下文讨论本发明的其它方面和优选实施方案。

附图说明

18.现将参考在附图中示出的某些示例性实施方案详细地描述本发明的实施方案的上述特征和其它特征,这些示例性实施方案在下文仅以说明的方式给出,因此不限制本发明,在附图中:

19.图1为示出根据本发明的实施方案的制造全固态电池的方法的示意图;

20.图2a至图2f为示出根据本发明的实施方案的制造全固态电池的阳极的方法的示意图;

21.图3a至图3e为示出根据本发明的实施方案的制造全固态电池的阴极的方法的示意图;

22.图4a至图4b示出了根据现有技术的制造全固态电池的方法的问题;

23.图5为示出根据本发明的实施方案的制造全固态电池的阳极的方法的流程图;

24.图6为示出根据本发明的实施方案的制造全固态电池的阴极的方法的流程图;以及

25.图7为示出根据本发明的实施方案的形成全固态电池的层压结构的方法的流程图。

具体实施方式

26.下文将参考附图详细地描述根据本发明的全固态电池的优选实施方案及其制造方法。

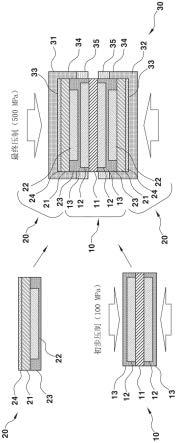

27.图1示出了在对层压件进行最终压制之前阳极10和阴极20的结构,以及以阴极20/阳极10/阴极20的顺序层压阳极10和两个阴极20然后在冲压模具30中进行最终压制的状态。在描述图1的细节之前,将参考图4a至图4b简要描述与现有技术的层压压制相关的问题。

28.图4a至图4b示出了根据现有技术的制造全固态电池的方法。

29.参考图4a至图4b,阴极20与阳极10重叠,所述阴极20比阳极10小并包括在阴极集电器21的一个表面上形成的阴极活性材料层22,所述阳极10包括在阳极集电器11的一个表面上以所示顺序形成的阳极活性材料层12和固体电解质层13,使得阴极活性材料层22面向固体电解质层13,然后在500mpa的压力下压制获得的结构,以形成电极的层压结构。如图4a和图4b中所示,由于阳极10和阴极20之间的接触,这种压制可能造成短路。

30.图4a示出了这样的模式,其中通过压制,阴极20的阴极活性材料层22在外缘方向中被拉伸,阳极10的阳极活性材料层12也在边缘方向中被拉伸,并且固体电解质层13在侧方向中被压制和延伸,并且在其外缘附近发生短路。

31.图4b示出了这样的模式,其中在压制时与阴极活性材料层22的端部接触的固体电解质层13被来自阴极活性材料层22(其比阳极10小)的压缩应力破坏,并且阴极活性材料层22侵蚀到阳极活性材料层12中,由此导致阴极活性材料层22和阳极活性材料层12之间发生

短路。这是由于,用于阳极活性材料层12的石墨比阴极活性材料层22(其代表为氧化物例如lini

1/3

co

1/3

mn

1/3

o2)更软。

32.再次参考图1,为了防止根据现有技术的短路问题,根据本发明的实施方案的全固态电池的阴极20包括阴极集电器21、阴极活性材料层22和固体电解质层23,所述阴极活性材料层22形成在阴极集电器21的一个表面上,使得阴极集电器21暴露在外缘,以使阴极活性材料层22比阴极集电器21小,所述固体电解质层23形成为覆盖阴极活性材料层22和暴露在阴极活性材料层22外缘的阴极集电器21。基于该构造,阴极活性材料层22的上表面和侧表面均覆盖有固体电解质层23,因此阴极活性材料层22未暴露在外部。由于阴极活性材料层22的一侧嵌入到固体电解质层23中,因此,当在高压下最终压制阴极20和阳极10的组合时,可以防止图4a所示的阴极活性材料层22在外缘方向中被拉伸。

33.此外,将树脂片材24附接至阴极20未形成阴极活性材料层22的表面上。该表面为在最终压制时与冲压模具30的凹槽33的底表面接触的表面,并且具有使用树脂片材24在最终压制时提供均匀的压力分布并防止阴极活性材料层22的端部开裂的效果。

34.同时,根据本发明的实施方案的全固态电池的阳极10包括阳极集电器11、阳极活性材料层12和固体电解质层13,所述阳极活性材料层12形成在阳极集电器11的两个表面中的每一个表面上,所述固体电解质层13进一步形成在阳极活性材料层12的上表面上。以阳极集电器11为中心形成对称的电极结构。然而,在实施方案中,在小于用于在该状态下形成电极的最终层压结构的最终压制压力的压力下进行初步压制,并使比阴极活性材料层22更软的阳极活性材料层12致密化。在一个实施方案中,最终压制压力为500mpa,初步压制压力为100mpa。提供500mpa的最终压制压力和100mpa的初步压制压力的组合作为示例,但是压力不限于此,只要初步压制压力小于最终压制压力即可。通过进行初步压制,可以抑制图4b所示的阴极活性材料层22向阳极活性材料层12的侵蚀。

35.组合具有如上所述的相同结构的阴极20和阳极10以形成全固态电池的电极。然而,在本发明的实施方案中,在阳极10的两个表面上层压阴极20,使得阴极20的固体电解质层23面向阳极10,并在冲压模具30中在预定压力下进行最终压制。通过在阳极10的两侧设置阴极20而形成的对称层压结构能够抑制最终压制之后的翘曲。

36.在实施方案中,阴极集电器21和阳极集电器11可以具有不同的厚度,但是在平面图中可以具有相同的外部形状。阴极活性材料层22形成在阴极集电器21上并比阴极集电器21小,但是阴极20具有与阳极10的上表面形状相同的平面表面,因为阴极活性材料层22的上表面和侧表面均覆盖有固体电解质层23。因此,当彼此面对地层压阳极10和阴极20时,具有相同形状的阳极10和阴极20的平面表面彼此接触。因此,即使当应用最终压制压力时,也难以在阴极活性材料层22的端部产生集中应力,因此可以抑制阴极活性材料层22向阳极活性材料层12的侵蚀。

37.此外,在实施方案中,在用于最终压制的冲压模具30的上模具31和下模具32的每一个中,在容纳层压之后的阳极10和阴极20的凹槽33的外缘壁34上设置弹性体35。因此,防止了在最终压制中层压之后的阴极20和阳极10在横向方向中的变形。调节或选择弹性体35的高度和弹性,从而当进行最终压制时抑制层压之后的阴极20和阳极10在横向方向中的变形,同时在层压之后将冲压模具30的压力正确地施加至阴极。此外,冲压模具与层压结构接触的部分优选涂覆有树脂。

38.下文描述制造阳极10和阴极20中的每一种的方法。

39.图2a至图2f为示出根据本发明的实施方案的制造全固态电池的阳极的方法的示意图。图2a至图2f示出了从图2a至图2f随着制造阳极的方法的进展的结构变化。

40.图2a示出了作为基体的阳极集电器11。尽管广泛使用铜作为阳极集电器11,但是也可以使用不锈钢、镍等。阳极集电器11具有平板形状,并且显示为具有矩形平面形状。然而,阳极集电器11可以为任何其它形状,例如圆形,只要其最终具有与阴极20相同的平面形状。

41.图2b示出了这样的状态,其中阳极活性材料层12形成在阳极集电器11的两个表面上。在实施方案中,使用石墨作为阳极活性材料层12的材料。阳极活性材料层12可以均匀地形成在阳极集电器11的整个表面上。然而,在一个实施方案中,阳极活性材料层12形成在阳极集电器11的两个表面上,使得阳极活性材料层12形成为露出阳极集电器11的外缘,从而能够容易地固定或翻转阳极集电器11。

42.图2c示出了这样的状态,其中进一步形成固体电解质层13,以覆盖阳极集电器11的两个表面上的每个阳极活性材料层12,并且形成对称电极结构。用于固体电解质层13的电解质的示例包括硫化物类固体电解质(例如li2s-p2s5、li2s-b2s3、li2s-sis2和li2s-ges2)和氧化物类无定形固体电解质(例如li2o-b2o

3-p2o5和li2o-sio2)。此外,通常使用结晶氧化物,例如li7la3zr2o

12

。在根据本发明的实施方案的制造全固态电池的方法中,用于固体电解质层13的电解质没有特别限制,并且可以使用通常用于全固态电池的各种材料。

43.图2d示出了这样的状态,其中在低于最终压制压力的初步压制压力下压制图2c中形成的对称电极结构。冲压模具用于初步压制,但是在图2d中省略了冲压模具。

44.表1

[0045][0046]

表1为显示分别主要用于阳极活性材料层12和阴极活性材料层22的阳极活性材料和阴极活性材料的成分以及成分的莫氏硬度的表格。石墨(阳极活性材料)的莫氏硬度为1至2,而阴极活性材料的成分的莫氏硬度为6至8(其相对较高)。因此,当层压并压制以相同的方式形成的阳极活性材料层12和阴极活性材料层22时,阳极活性材料层12的变形更大。因此,当阴极活性材料层22形成为比阳极活性材料层12更小时,阳极活性材料层12面向阴极活性材料层22的部分被强烈压缩。这种不均匀压缩会导致阴极活性材料层22破坏插入在阳极活性材料层12和阴极活性材料层22之间的固体电解质层13,并使阴极活性材料层22侵蚀到阳极活性材料层12中。

[0047]

进行初步压制以克服这些缺点,并且在小于最终压制压力(500mpa)的压力(例如100mpa)下进行初步压制。通过初步压制使阳极活性材料层12致密化,因此减少了最终压制时的变形,并且可以抑制固体电解质层13的破坏和阴极活性材料层22对阳极活性材料层12

的侵蚀。随着初步压制压力的增加,可以提高防止阴极活性材料层22侵蚀的效果。然而,如果初步压制的压力过高,则固体电解质层13变得致密且过硬,并且在最终压制时,与在阴极活性材料层的一侧形成的固体电解质层23的粘合性降低。因此,初步压制的压力优选为100mpa或更小。

[0048]

图2e示出了这样的状态,其中初步压制之后进行冲剪以除去阳极10的端部。尽管初步压制时的压力不像最终压制时的压力那样高,但是位于阳极10外缘上的端部易于通过初步压制而变形。因此,在冲剪被均匀压缩同时保持平面形状的中心部分之后,使用阳极活性材料层12和固体电解质层13。此时,在固体电解质层13保留在阳极活性材料层12的侧表面上的位置处进行冲剪。因此,产生了图2f所示的阳极10。

[0049]

图3a至图3e为示出根据本发明的实施方案的制造全固态电池的阴极的方法的示意图。图3a至图3e示出了从图3a至图3e随着制造阴极的方法的进展的结构变化。

[0050]

图3a示出了这样的状态,其中树脂片材24附接至作为基体的阴极集电器21的一个表面上。阴极集电器21也具有平板形状。铝通常用于阴极集电器21,但是也可以使用不锈钢、镍等。

[0051]

如表1所示,用于阴极20的阴极活性材料层22的由氧化物颗粒制成的阴极活性材料比阳极活性材料硬,并且在最终压制的过程中,其压力分布趋于变得不均匀。树脂片材24用于在最终压制时使施加至阴极20的压力分布均匀化,因此需要适当的弹性。此外,在形成阴极活性材料层22的过程中可能包括干燥步骤,因此还需要耐热性。

[0052]

表2显示了可以用于树脂片材24的树脂材料的杨氏模量(弹性模量)和耐热温度。相对于500mpa的最终压制压力,适于使压力分布均匀化的特征为杨氏模量(弹性模量,e)优选在1.5≤e≤3.5的范围内,并且耐热温度优选为100℃或更高。考虑到这些要求,树脂片材24可以由表2所示的树脂材料中的聚丙烯、聚碳酸酯和聚对苯二甲酸乙二醇酯中的任何一种形成。

[0053]

表2

[0054][0055]

图3b示出了这样的状态,其中阴极活性材料层22形成在阴极集电器21未附接树脂片材24的表面上,使得阴极活性材料层22比阴极集电器21小,并且阴极集电器21暴露在外缘。如表1所示,用于阴极活性材料层22的阴极活性材料包括licoo2、lini

1/3

co

1/3

mn

1/3

o2、

lini

0.5

co

0.2

mn

0.3

o2、lini

0.6

co

0.2

mn

0.2

o2、lini

0.8

co

0.1

mn

0.1

o2、lini

0.8

0co

0.15

al

0.05

o2、lini

0.85

co

0.10

al

0.05

o2或lini

0.90

co

0.07

al

0.03

o2。

[0056]

图3c示出了这样的状态,其中进一步形成固体电解质层23以覆盖阴极活性材料层22和暴露在外缘的阴极集电器21。层压并压制固体电解质层23,以在最终压制时使其面向阳极10的固体电解质层13,从而成为一体化的电解质层。为此,固体电解质层23可以使用与固体电解质层13相同的材料,或者可以使用适用于阴极活性材料层22和阳极活性材料层12中的每一种的适当材料。

[0057]

图3d示出了剪切并除去端部的状态。进行端部的剪切是为了与阳极10的平面形状结合,同时除去外缘中存在的不完整部分。

[0058]

图3e示出了通过剪切获得的阴极20的结构。阴极活性材料层22比阴极集电器21小,但是阴极活性材料层22的上表面和侧表面均覆盖有固体电解质层23,因此阴极20的上表面是完全平坦的。

[0059]

图5为示出根据本发明的实施方案的制造全固态电池的阳极的方法的流程图。

[0060]

参考图5,在步骤s500中,在平面形状的阳极集电器11的两个表面上在不包括阳极集电器11的外缘的部分中形成阳极活性材料层12。形成阳极活性材料层12的方法没有特别限制。然而,在实施方案中,通过施加包含作为阳极活性材料的石墨、固体电解质、粘合剂等的浆体并干燥来形成阳极活性材料层12。

[0061]

然后,在阳极集电器11的两个表面中的每一个表面上的阳极活性材料层12上形成固体电解质层13,从而形成对称电极结构(步骤s510)。形成固体电解质层13的方法没有特别限制,但是在实施方案中,通过施加包含固体电解质的浆体并干燥来形成固体电解质层13。

[0062]

对称电极结构包括在阳极集电器11的两个表面上由低硬度的石墨形成的阳极活性材料层12,并且在阳极活性材料层12与阴极20结合之后在最终压制时施加的不均匀的压缩力可能影响表面。因此,在步骤s520中,在低于最终压制压力的压力下进行初步压制。

[0063]

最后,在初步压制之后,在步骤s530中进行冲剪以露出电极结构的中心部分的均匀层压件(不包括不均匀的外缘部分),并形成用于最终压制的阳极10。

[0064]

图6为示出根据本发明的实施方案的制造全固态电池的阴极的方法的流程图。

[0065]

参考图6,在步骤s600中,将树脂片材24附接至阴极集电器21的一个表面上。树脂片材24用于在最终压制时将压力均匀地施加至电极的层压结构,并且树脂片材24是不必要的,因此在最终压制之后将其分离。将具有耐热性并且不留胶的粘合剂等施加至树脂片材24的端部。

[0066]

然后,在阴极集电器21的另一个表面(即阴极集电器21未附接树脂片材24的表面)的不包括阴极集电器21的外缘的部分上形成阴极活性材料层22(步骤s610)。形成阴极活性材料层22的方法没有特别限制。然而,在实施方案中,通过施加包含阴极活性材料(例如licoo2)、导电材料(例如碳)、固体电解质、粘合剂等的浆体并干燥来形成阴极活性材料层22。

[0067]

在阴极活性材料层22的上表面和阴极集电器21的暴露在阴极活性材料层22的外缘的上表面上进一步形成固体电解质层23(步骤s620)。因此,阴极活性材料层22的上表面和侧表面均覆盖有固体电解质层23。固体电解质层23可以由组成与固体电解质层13的材料

相同的材料形成,并且形成固体电解质层23的方法可以与形成固体电解质层13的方法相同。

[0068]

最后,通过剪切和除去端部以形成具有与阴极20相同的平面形状的阳极10(步骤s630)。

[0069]

图7为示出根据本发明的实施方案的形成全固态电池的层压结构的方法的流程图。

[0070]

参考图7,在步骤s700中,在阳极10的两个表面上层压阴极20,使得阴极20面向固体电解质层23,并且形成具有阴极20/阳极10/阴极20结构的层压件。该构造使得树脂片材24能够设置在所形成的层压件的最上表面和最下表面。

[0071]

将所形成的层压件容纳在冲压模具30中,并在最终压制压力下进行压制(步骤s710)。

[0072]

阴极20和阳极10具有相同的平面形状,并且阴极20和阳极10彼此接触的表面形成为平整的,预先初步压制阳极10,并且树脂片材24附接至阳极10与冲压模具30接触的表面上,因此即使在500mpa的高压下进行最终压制,压力也能均匀地施加至层压结构,从而防止由于阴极20和阳极10之间发生接触而造成短路。此外,通过在冲压模具30的凹槽33的外缘壁34上设置弹性体35,抑制了最终压制期间阴极20和阳极10的侧表面变形。因此,可以防止全固态电池的电极结构的品质变差。

[0073]

在最终压制之后,从冲压模具30中取出层压结构,并且剥离树脂片材24(步骤s720),从而形成全固态电池的电极结构。

[0074]

将所生产的层压结构以阳极10和阴极20连接至外部阳极端子和外部阴极端子的方式容纳在外壳中,以完成全固态电池的生产。

[0075]

从前述内容显而易见的,本发明的实施方案提供了一种全固态电池,其中阴极活性材料层和阳极活性材料层的表面均覆盖有固体电解质层,并且阴极活性材料层(其比阳极活性材料层小)的外缘也覆盖有固体电解质层,因此在层压阳极活性材料层和阴极活性材料层之后,在最终压制时可以防止由阴极活性材料层和阳极活性材料层的端部变形而导致的短路的发生。此外,阴极活性材料层的外缘覆盖有固体电解质层,因此阴极活性材料层和阳极活性材料层在具有相同尺寸的平面表面上彼此接触,从而可以消除阳极活性材料层中过度集中的应力的出现,并防止由于阴极活性材料层的侵蚀而与阳极活性材料层发生短路。

[0076]

本发明的实施方案还提供了一种制造全固态电池的方法,其中在阳极集电器的两个表面上形成阳极活性材料层,在阳极活性材料层上进一步形成固体电解质层,然后通过在小于最终压制压力的初步压制压力下进行压制来形成阳极,使得阳极活性材料层(其比阴极活性材料层更软)的密度增加,然后与阴极活性材料层进行层压并最后压制,从而能够抑制阴极活性材料层对阳极活性材料层的侵蚀。此外,最终压制后的层压结构具有对称性,因此可以提供能够抑制翘曲发生的全固态电池。

[0077]

此外,通过根据本发明的实施方案的制造全固态电池的方法,可以提供一种全固态电池,其中可以实现最终压制时的均匀压力分布,可以防止阳极活性材料层或阴极活性材料层开裂,并且可以通过在树脂片材附接到阴极集电器与冲压模具接触的表面之后进行最终压制来确保性能。

[0078]

已经参考优选的实施方案详细地描述了本发明。然而,本领域技术人员应理解,可以在这些实施例中做出改变,而不偏离本发明的原理和精神,本发明的范围在所附权利要求书及其等效形式中限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。