一种基于amb陶瓷基板焊接的功率模块异型铜底板及其加工工艺

技术领域

1.本发明涉及模块封装技术领域,具体为一种基于amb陶瓷基板焊接的功率模块异型铜底板及其加工工艺。

背景技术:

2.igbt即绝缘栅双极型晶体管,是由一种由bjt(双极性三极管)和mos(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,作为一种常见的电子器件已经广泛应用在各种电子设备上。igbt的应用离不开封装,封装直接影响了器件的电学性能、热学性能及机械性能,同时影响了器件的可靠性及成本。随着igbt功率半导体器件工作电压和电流的增加,同时芯片尺寸不断的减小,造成芯片的功率密度急剧增加,对其封装可靠性提出了很大的挑战,尤其对其防护性、密封性、防腐蚀性、传热性要求较高。鉴于此,我们提出一种基于amb陶瓷基板焊接的功率模块异型铜底板及其加工工艺。

技术实现要素:

3.本发明的目的在于提供一种基于amb陶瓷基板焊接的功率模块异型铜底板及其加工工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种基于amb陶瓷基板焊接的功率模块异型铜底板,包括呈长方体薄板结构的封装底板,所述封装底板的顶面呈凸起设有散热面,所述封装底板的底面呈内凹设有焊接面,所述封装底板的顶面且位于其拐角处开设有贯穿其底面的套孔。

6.优选的,所述封装底板的外侧面均电镀设有镍层。

7.优选的,所述散热面的外侧面涂有导热硅脂。

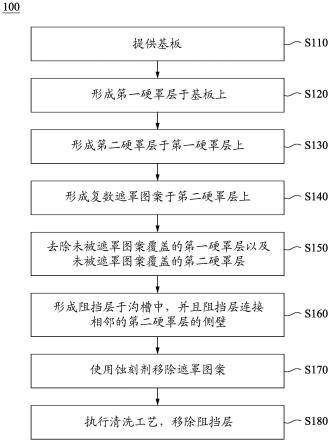

8.另一方面,本发明还提供一种基于amb陶瓷基板焊接的功率模块异型铜底板的加工工艺,包括以下步骤:

9.s1、先进行表面处理,将封装底板电镀氨基磺酸,镀层厚度为4.0

±

2.0pm,镀镍层经 260℃;

10.s2、然后将封装底板进行热处理30min,形成ho2,即半硬,且硬度为90

±

10hv;

11.s3、再通过snsb5锡片回流焊接试验,直至焊接后的封装底板的锡层不收缩且润湿角<40

°

;

12.s4、再进行盐雾处理,镀镍底板放入温度为35℃ 3℃至35℃-0℃,ph为6.o-7.5 之间的盐溶液中,雾化24h,直至表面无腐蚀现象;

13.s5、参照gb/t9286—1998,用百格刀在封装底板的测试样本表面划5

×

5个,即25个 1mm

×

lmm的小网格;

14.s7、再进行预弯检测,对封装底板的长、宽度方向进行预弯,其曲率分别为0.87-0.95 和0.18-0.25,以此作为参考值;

15.s8、最后进行包装,用吸塑盒或软纸将上述步骤处理后的封装底板进行包装。

16.与现有技术相比,本发明的有益效果:

17.该基于amb陶瓷基板焊接的功率模块异型铜底板及其加工工艺,通过设置的具有散热面和焊接面的封装底板,并在长宽度方向预弯成型,形成曲率面,利用散热面贴合散热器进行热量传导,使得封装底板与模块壳体卡接处紧密严实,起到良好的密封性,通过在封装底板的外侧面均电镀设有镍层,在空气中的稳定性较高,具有较好的耐腐蚀性能,有利于增加对封装结构的保护能力,延长其使用寿命。

附图说明

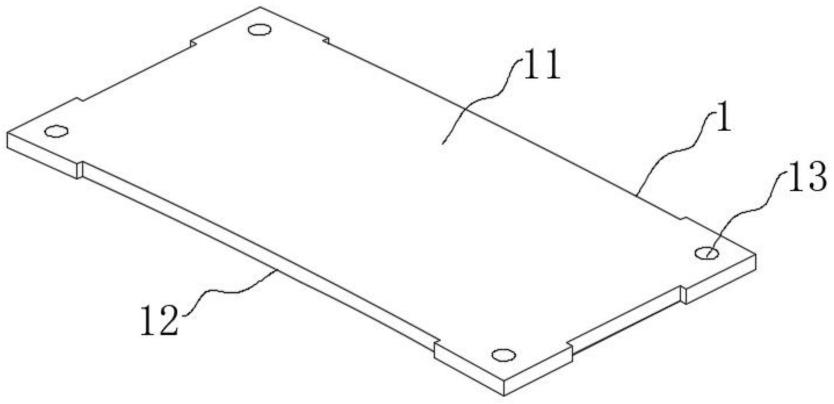

18.图1为本发明的封装底板结构示意图;

19.图2为本发明的封装底板主视图;

20.图3为本发明的封装底板侧视图。

21.图中各个标号的意义为:

22.1、封装底板;11、散热面;12、焊接面;13、套孔。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.在本发明的描述中,需要理解的是,术语“中心”、“中心线”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“深度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制,另外在本发明的描述中,“若干”的含义是两个或两个以上,除非另有明确具体的限定。

25.请参阅图1-图3,本发明提供一种技术方案:

26.一种基于amb陶瓷基板焊接的功率模块异型铜底板,包括呈长方体薄板结构的封装底板1,封装底板1采用铜金属制成,封装底板1的顶面呈凸起设有散热面11,散热面11 用于贴合模块内的散热器,而传导热量向外排散以降低模块壳体内温度。封装底板1的底面呈内凹设有焊接面12,焊接面12与覆铜陶瓷基板焊接。封装底板1的顶面且位于其拐角处开设有贯穿其底面的套孔13,其和配套卡环与模块壳体内的筋柱连接固定,以进行封盖。

27.具体的,封装底板1的外侧面均电镀设有镍层,在空气中的稳定性较高,具有较好的耐腐蚀性能,有利于增加对封装结构的保护能力,延长其使用寿命。散热面11的外侧面涂有导热硅脂,使得散热面11与散热器表面贴合无缝隙,起到很好的导热性能。

28.另一方面,本发明还提供一种基于amb陶瓷基板焊接的功率模块异型铜底板的加工工艺,包括以下步骤:

29.s1、先进行表面处理,将封装底板1电镀氨基磺酸,镀层厚度为4.0

±

2.0pm,镀镍层经260℃,且封装底板1的质量控制在187.5g;无论是否镀镍,零件完成后上下表面必须无肉

眼可见毛刺,划痕及麻点,镀镍品表面必须无起雾,保持镜面光亮。

30.s2、然后将封装底板1进行热处理30min,形成ho2,即半硬,且硬度为90

±

10hv,即经过热处理后,封装底板1的电镀层不得发生剥落与开裂,从而镀镍层应满足可焊性要求;

31.s3、再通过snsb5锡片回流焊接试验,直至焊接后的封装底板1的锡层不收缩且润湿角<40

°

;

32.s4、再进行盐雾处理,镀镍底板放入温度为35℃ 3℃至35℃-0℃,ph为6.o-7.5 之间的盐溶液中,雾化24h,直至表面无腐蚀现象;

33.s5、参照gb/t9286—1998,用百格刀在封装底板1的测试样本表面划5

×

5个,即25 个1mm

×

lmm的小网格,直至无镍层掉落为准;

34.s6、再进行预弯检测,对封装底板1的长、宽度方向进行预弯,其曲率分别为0.87-0.95 和0.18-0.25,以此作为参考值,每批材料均须验证合格,对角线上的弯曲方向与长宽度方向一致,曲率不小于宽度方向曲率,不大于长宽度方向曲率之和。

35.s7、最后进行包装,用吸塑盒或软纸将上述步骤处理后的封装底板1进行包装,保证在运输过程中不会发生碰伤,受潮等损伤事故。

36.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。