1.本技术涉及光伏电池技术领域,尤其是涉及一种叠层电池的生产工艺。

背景技术:

2.太阳能叠层电池主要结构以p-i-n

‑……‑

p-i-n结构为基础,将两个或多个pn结自上而下叠加制成,其中多个pn结中的吸能层能够分别吸收太阳光中不同能带宽度的光线,并于pn结内进行光电效应,形成电势。

3.传统设置的太阳能叠层电池为产生足够的电势差,通常由多块单片电池排列组合连接而成,其中每片单片电池的上下表面分别设置有为吸收光电效应而产生的电子的电极,两电极呈正负极性,为了实现各单片电池的连接,通常使用汇流带将相邻的单片电池的正负电极首尾相连,以形成闭环构成符合要求的电势差,但汇流带通常由非透光性的金属组成,且其需要位于太阳能叠层电池的上下表面处,这使得汇流带对进入太阳能叠层电池内的太阳光造成了遮挡,增大了遮光面积,造成了其光电转换效率低下。

技术实现要素:

4.为了减少叠层电池的遮光面积,本技术提供一种叠层电池的生产工艺。

5.本技术提供的一种叠层电池的生产工艺采用如下的技术方案:一种叠层电池的生产工艺,包括以下步骤:s1:制备底电池;s2:于底电池上表面制作隧穿结层;s3:于隧穿结层上表面制作顶电池;s4:于底电池、隧穿结层和顶电池三者内埋设承接电极,并在顶电池的上表面和底电池的下表面分别设置上电极和下电极,构成单片叠层电池,承接电极将上电极电子引导至底电池下表面;s5:将制备的各单片叠层电池间隙排列,后使用汇流带将相邻的单片叠层电池的承接电极和下电极连通,构成整体的太阳能电池板。

6.通过采用上述技术方案,依次自上而下设置顶电池、隧穿结层和底电池构成单片叠层电池,于单片叠层电池上下表面分别设置上电极和下电极,并埋设承接电极,将上电极的载流子引流至单片叠层电池的下表面,使得上电极的引接和下电极的引接皆位于同一加工面,后通过汇流带将位于单片叠层电池下表面的承接电极和下电极连通,构成串联基础,以构成太阳能电池板整体;在此生产工艺中,使用承接电极将上电极引接至单片叠层电池的下表面、以和下电极汇聚至同一面,从而减少了单片叠层电池上表面的遮光面积,提高透光比重和光电转换效率,且通过将上电极和下电极汇流至单片叠层电池同一面上,便于简化各单片叠层电池连接为整体时的汇流带安装工序。

7.可选的,所述s4包括以下步骤:s41:于底电池、隧穿结层和顶电池三者上通过激光打孔形成贯穿孔,贯穿孔连通

单片叠层电池的上表面和下表面;s42:贯穿孔内侧壁上印刷一层绝缘胶层;s43:将堵孔浆料从背面印刷入贯穿孔内固化形成承接电极;s44:在顶电池的上表面和底电池的下表面分别设置上电极和下电极,构成单片叠层电池。

8.通过采用上述技术方案,激光打孔以形成容纳承接电极的贯穿孔,并于贯穿孔的内部印刷一层绝缘胶以阻断承接电极直接吸收单片叠层电池内部的载流子,后通过堵孔浆料印刷出承接电极,并使印刷出的两者相互紧抵牢固。

9.可选的,所述s5包括以下步骤:s51:将汇流带覆盖两相邻的单片叠层电池上,且分别覆盖于一单片叠层电池同上电极连通的承接电极上和覆盖于另一单片叠层电池的下电极上,以将各单片叠层电池连接;s52:将汇流带和位于单片叠层电池的承接电极端和下电极端进行焊接。

10.通过采用上述技术方案,将汇流带于相邻单片叠层电池下表面依次连接一单片叠层电池的承接电极和另一单片叠层电池的下电极,并进行焊接固定,在此工艺过程中,由于汇流带的施工面积仅为单片叠层电池的下表面,固不用像传统方式焊接汇流带,将汇流带通过两相邻的单片叠层电池的间隙呈z字形焊接,而只需要将汇流带直接焊接于单片叠层电池的下表面即可,简化了焊接步骤。

11.可选的,所述s51包括以下步骤:s511:贯穿孔位于单片叠层电池的下表面侧的开口处,印刷一层呈环形的环形绝缘层,环形绝缘层与下电极形成高低差,且环形绝缘层高于下电极高度,承接电极贯穿并部分穿过环形绝缘层;s512:将汇流带紧抵于环形绝缘层上,并将汇流带依次覆盖相邻的单片叠层电池与上电极连通的承接电极和下电极上,并紧抵环形绝缘层。

12.通过采用上述技术方案,设置环形绝缘层,并使环形绝缘层与下电极之间形成高度差,以作为汇流带的支撑,避免焊接于承接电极上的汇流带与下电极产生交集,而设置的承接电极部分穿过环形绝缘层以同汇流带固定连接。

13.可选的,各所述上电极和各所述下电极皆相互平行设置,且上电极于竖直方向至单片叠层电池下表面的投影同各下电极之间交替设置且等间隔设置,所述汇流带同时垂直于上电极和下电极。

14.通过采用上述技术方案,上电极和下电极相互平行设置,且上电极于单片叠层电池的下表面的投影与下电极相互交替设置,以错开承接电极与下电极的位置关系,为汇流带的安装提供便利。

15.可选的,相邻的两单片叠层电池的下表面上,汇流带呈直线设置并同时分别与两单片叠层电池上的下电极和承接电极固定连接。

16.通过采用上述技术方案,汇流带分别同时同两单片叠层电池上的上电极和承接电极固定连接,且汇流带呈直线设置,从而减少汇流带折叠部分的工序,使得汇流带的安装更加便捷。

17.可选的,所述底电池为晶硅电池,其自上而下依次设置氢化非晶硅层n膜层、氢化

非晶硅i膜层、半导体晶硅层、氢化非晶硅i膜层、氢化非晶硅层p膜层和tco层,所述隧穿结层设置于氢化非晶硅层n膜层上表面。

18.通过采用上述技术方案,晶硅电池依次设置的膜层构成了pn结,以触发光电效应。

19.可选的,所述顶电池为钙钛矿电池,其自上而下依次设置tco层、电子传输层、钙钛矿层和空穴传输层,所述空穴传输层设置于所述隧穿结层的上表面。

20.通过采用上述技术方案,钙钛矿电池依次设置的膜层构成了pn结,以触发光电效应。

21.可选的,所述隧穿结层的厚度取值范围为[2nm,20nm]。

[0022]

可选的,所述隧穿结层的制作材料为ito、sno2、zno中的一种或多种组成。

[0023]

综上所述,本技术至少包括以下一种有益技术效果:1、通过在单片叠层电池上开设贯穿孔,并于贯穿孔内布置连通单片叠层电池上电极的承接电极,将上电极的载流子引导至下表面,从而将单片叠层电池的两极设置于同一面上,以可将汇流带设置于该下表面上,从而回避了将汇流带设置于单片叠层电池上表面(受光面),造成遮光面积增大的传统设置;2、通过将汇流带接设置于单片叠层电池的下表面,使得在焊接汇流带是,只需将汇流带单侧并呈直线状布置并焊接,回避了传统的将汇流带呈z字形折叠设置。

附图说明

[0024]

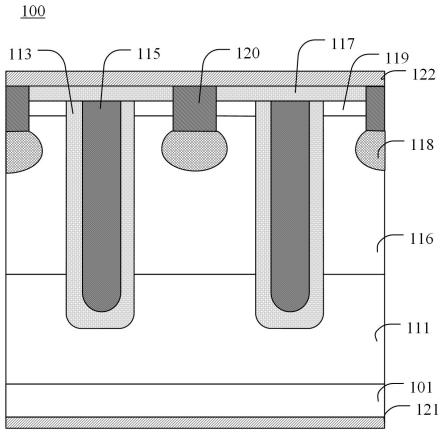

图1是本技术实施例中的结构示意图。

[0025]

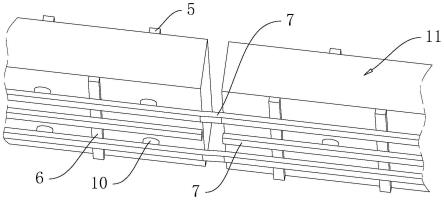

图2是本技术实施例中的仰视图。

[0026]

附图标记说明:1、底电池;2、隧穿结层;3、顶电池;4、承接电极;5、上电极;6、下电极;7、汇流带;8、贯穿孔;9、绝缘胶层;10、环形绝缘层;11、单片叠层电池。

具体实施方式

[0027]

以下结合附图1-2对本技术作进一步详细说明。

[0028]

本技术实施例公开一种叠层电池的生产工艺,参照图1和图2,一种叠层电池的生产工艺包括以下步骤:s1:制备底电池1,底电池1为晶硅电池,其自上而下依次设置氢化非晶硅层n膜层、氢化非晶硅i膜层、半导体晶硅层、氢化非晶硅i膜层、氢化非晶硅层p膜层和tco层;其中以tco层为基层,使用沉积法依次将膜层叠加。

[0029]

s2:于底电池1上表面通过pvd工艺或rpd工艺在硅底电池1的上表面上沉积隧穿结层2,其中隧穿结层2的厚度取值范围为[2nm,20nm],其制作材料为ito、sno2、zno中的一种或多种。

[0030]

s3:于隧穿结层2上表面制作顶电池3,顶电池3为钙钛矿电池,其自上而下依次设置tco层、电子传输层、钙钛矿层和空穴传输层,空穴传输层设置于隧穿结层2的上表面;其中,可通过pvd工艺、rpd工艺、热蒸发工艺、气相传输沉积工艺、喷涂工艺中的其中一种工艺在隧穿结层2的上表面上沉积空穴传输层,空穴传输层材料可使用niox、p3ht、v2o5、moox、wox、cu2o中的一种或多种;

通过涂布法或喷墨打印法在空穴传输层上表面上制备钙钛矿层,钙钛矿层采用化学通式为abx3的共混材料制备;可通过pvd工艺、rpd工艺、热蒸发工艺、气相传输沉积、化学气相沉积、原子层沉积工艺中的其中一种工艺在钙钛矿层的上表面上制备电子传输层,电子传输层的材料可使用sno2、tio2、zno、zro2等一种过多种。

[0031]

s4: 于底电池1、隧穿结层2和顶电池3三者内埋设承接电极4:首先沿竖直方向在三者上通过激光打孔形成贯穿三者的贯穿孔8,贯穿孔8连通顶电池3的上表面和底电池1的下表面;其次在贯穿孔8内侧壁上印刷一层绝缘胶层9;后使用堵孔浆料、并结合模具从背面印刷入贯穿孔8内固化形成承接电极4,其中承接电极4凸出底电池1下表面部分长度。

[0032]

后在顶电池3的上表面和底电池1的下表面分别设置上电极5和下电极6,构成单片叠层电池11,其中上电极5正位于各贯穿孔8的正上方;各上电极5和各下电极6皆相互平行设置,且上电极5于竖直方向至单片叠层电池11下表面的投影同各下电极6之间交替设置且等间隔设置。

[0033]

上电极5和下电极6可采用银、铜、金、铝、钯、钛、铬、或镍中的一种或几种材料制成。

[0034]

s5:将制备的各单片叠层电池11间隙排列,以预留热胀冷缩产生的单片叠层电池11的形变,使用汇流带7将相邻的单片叠层电池11的承接电极4和下电极6连通,构成整体的太阳能电池板;在使用汇流带7连接各单片叠层电池11过程包括以下步骤:s51:将汇流带7依次分别覆盖相邻的单片叠层电池11的承接电极4上和下电极6上,以将各单片叠层电池11连接,且使汇流带7同时垂直于上电极5和下电极6;步骤s51中还可细化为以下步骤:s511:贯穿孔8位于单片叠层电池11的下表面侧的开口处,通过印刷一层呈环形的环形绝缘层10,环形绝缘层10与下电极6形成高低差,且环形绝缘层10高于下电极6高度,从而避免连接一单片叠层电池11的承接电极4时的汇流带同其下电极6同时接触,承接电极4贯穿并部分穿过环形绝缘层10;相邻的两单片叠层电池11的下表面上,汇流带7呈直线设置并同时分别与两单片叠层电池11上的下电极6和承接电极4紧抵;s512:将汇流带7紧抵于环形绝缘层10上,并将汇流带7依次覆盖相邻的单片叠层电池11同上电极5连通的承接电极4和下电极6上,并紧抵环形绝缘层10。

[0035]

s52:将汇流带7和位于单片叠层电池11的承接电极4和下电极6端进行焊接,构成太阳能电池整体结构。

[0036]

本技术实施例一种叠层电池的生产工艺的实施原理为:在单片叠层电池11上开设贯穿孔8,并在贯穿孔8内设置承接电极4,以将上电极5引导至单片叠层电池11的下表面,已将汇流带7设置于单片叠层电池11的下表面,从而减少其上表面(受光面)的遮光面积。

[0037]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。