1.本发明涉及锂离子电池的技术领域,尤其涉及一种基于气化分解的锂离子电池补锂剂及其应用。

背景技术:

2.锂离子电池是电能转化、储存的重要媒介,具有能量密度高、循环寿命长、倍率性能好等优点,广泛应用于便携式电子产品、大规模储能和各种动力电源等领域。但是,在充放电过程中形成的固体电解质界面膜(sei)和其他“副反应”,会造成电池的初始容量损失和后续的容量衰减,这将直接导致首次循环的库仑效率降低、电池寿命缩短和能量密度损失。为了补偿各种因素引起的锂损失(形成不可逆的“死锂”),行业内人员研究了多种补锂方法,按锂源种类可以分为两类:金属单质锂源和化合物锂源。

3.金属单质锂源补锂是最直接且有效的补锂方式,金属单质锂源包括锂片、锂粉。这种补锂方式理论上可以达到100%的“效率”(活性锂占补锂剂的质量百分数),但工艺上实现难度很大,主要是因为金属单质的活性太高,在电池的制成过程中,很易发生着火、爆炸、失活,金属锂与空气中的氧气、氮气、水分反应都会失活。化合物锂源补锂则是通过在充电过程中提供大量不可逆li

,以补偿循环中活性锂的损失。公开号为cn109301242a的中国发明专利公开了以li5feo4为化合物锂源,在充电时释放li

,形成非活性(或活性很低)物质,从而起到补锂作用。但是,这种补锂方式与金属单质锂源相比,补锂的“效率”很低,最终在电池体系中会形成无电化学活性的“多余物”。

4.此外需要说明的是,很多含锂的化合物本身是没有补锂作用的,例如碳酸锂、氧化锂、硫酸锂、磷酸锂、氢氧化锂、过氧化锂等,这些化合物加入电池体系中,所形成的只是没有活性的“死锂”。

技术实现要素:

5.为了解决化合物锂源补锂的补锂效率较低的技术问题,本发明提供了一种基于气化分解的锂离子电池补锂剂及其应用,该补锂剂不会留下无电化学活性的“多余物”,能够达到与金属单质锂相同的补锂效率,具有高稳定性,非常易于工艺实现。

6.本发明的具体技术方案为:第一方面,本发明提供了一种基于气化分解的锂离子电池补锂剂,所述补锂剂为甲酸锂、乙酸锂、丙酸锂、丁酸锂、异丁酸锂、草酸锂和氮化锂中的至少一种。

7.本发明中补锂剂为化合物补锂剂,具有高稳定性,补锂过程中能够为电能和热能的作用下分解,除锂元素外的其它元素,分解后都以气体或低沸点液体形式存在,可以通过加热和负压的方式将其脱除,不但不会留下无电化学活性的“多余物”,也提高了化合物锂源补锂的效率(活性锂占补锂剂中锂的质量百分数为100%)。该补锂剂能够达到与金属单质锂相同的补锂效率,并且避免了着火、爆炸、失活等情况的发生,非常易于工艺实现。

8.对于甲酸锂、乙酸锂、丙酸锂、丁酸锂、异丁酸锂,以如下方式分解:

当两种或两种以上混合加入时,除以上分解方式外,还会以如下方式分解:上述式中,r、r1、r2选自h、ch3、c2h5、ch2ch2ch3、ch(ch3)2。

9.对于氮化锂和草酸锂,以如下方式分解:作为优选,所述补锂剂在补锂过程中为阴离子或带负电荷部分分解。

10.作为优选,所述分解的分解产物中含有气体或低沸点液体。

11.作为优选,所述气体或低沸点液体为二氧化碳、氢气、氮气、甲烷、乙烷、丙烷、丁烷、戊烷、已烷、2,3-二甲基丁烷、2-甲基丙烷、2-甲基丁烷、2-甲基戊烷中的至少一种。

12.作为优选,所述补锂剂经预处理后再进行补锂过程,所述预处理包括如下步骤:(1)将生物质炭粉碎球磨后分散于水中,加入钼酸铵混合,再加入含氢氧化钴的乙醇溶液后超声分散,之后离心并去除上清液,干燥后得到反应物;所述生物质炭、钼酸铵、水、含氢氧化钴的乙醇溶液的质量体积比为1g:0.3~0.5g:200ml:100~150ml;(2)将反应物在氩气和氢气体积比为7~8:1的混合气体氛围下进行分阶段煅烧,先于200~250℃下煅烧30~50min,再于500~600℃下煅烧1~2h,得到介孔二氧化钼复合材料;(3)将介孔二氧化钼复合材料分散于水或乙醇中,再加入补锂剂,所述介孔二氧化钼复合材料和补锂剂的质量比为0.1:1~1.5;接着在砂磨机中砂磨2~3h,再经过喷雾干燥后,得到经预处理的补锂剂。

13.本发明将补锂剂负载在介孔二氧化钼复合材料上可以提高其导电性、电化学活性以及离子迁移率,除此之外,补锂剂与电极材料混合时较难均匀分散在电极浆料中,易发生絮凝或团聚现象。二氧化钼具有高电导率和高化学稳定性,尤其是其高效的电荷传输特性有助于补锂剂分解li

后的有效补锂作用,提高补锂效率。以生物质炭上原位生成二氧化钼骨架,可为补锂剂提供稳定且致密的导电网络,再加上生物质炭具有丰富的孔隙结构、较大的比表面积且表面含有较多的含氧活性基团,可与二氧化钼前驱体牢固结合以提高结构稳定性。生物质炭的煅烧还会热解生成co气体,与氢气氛围一同作用下,促进氢氧化钴热分解后的氧化钴还原为金属钴,其可以充当活性位点修饰二氧化钼材料,改变电子结构并提高导电性能。接着,补锂剂通过砂磨分散作用均匀分布于介孔二氧化钼复合材料上,颗粒分布均匀,并具有大的比表面积,能够形成均匀分散的同时,具有高导电性,补锂剂分解产生气

体或者低沸点液体也能够更好逸出,进而具有较好的补锂效果。

14.步骤(2)中的分阶段煅烧是为了使得氢氧化钴先部分热分解为氧化钴,氧化钴会先与生成的二氧化钼形成固熔体,提高结合性,再进一步地还原形成金属钴修饰二氧化钼的结构,煅烧的温度和时间会影响结构缺陷以及金属相活性位点的电子结构,进而会影响导电性和补锂效果。

15.作为优选,步骤(1)中,所述含氢氧化钴的乙醇溶液为将氢氧化钴分散于乙醇溶液中得到,氢氧化钴和乙醇溶液的质量体积比为0.1g:5~6ml。

16.补锂剂的预处理过程中各原料配比需要加以控制,有利于形成稳定且致密的导电网络,并且离子迁移效率也较高。

17.作为优选,步骤(3)中,所述介孔二氧化钼复合材料分散于水或乙醇中的浓度为3~5mg/ml。

18.第二方面,本发明还提供了上述补锂剂在锂离子电池中的应用,所述补锂剂为正极浆料制成过程中加入,并通过涂布到集流体上得到正极。

19.补锂剂在锂离子电池中的应用优选为将补锂剂分散加入正极浆料中,以实现在前期化成过程完成补锂。而将补锂剂加入电解液中,其在电解液中的溶解度并不理想,会降低补锂效果。

20.作为优选,所述正极浆料包括正极材料、导电剂、粘结剂和溶剂;所述补锂剂的添加量为正极材料重量的0.4~0.8%。

21.作为优选,所述补锂剂在锂离子电池中发生分解;所述分解发生在化成过程中或化成过程后的热处理过程;所述热处理过程的温度为30~100℃,时间为1~5h;所述分解后通过负压脱除分解中产生的气体或低沸点液体。

22.化成过程和热处理过程是为了使补锂剂能够有效分解,并排出分解后产生的气体或低沸点液体,提高补锂效果,并保证锂离子电池具有较高的电化学性能。

23.与现有技术对比,本发明的有益效果是:(1)补锂剂能够通过电场和热能共同作用来实现补锂过程,保留化合物补锂剂稳定性高的优点;(2)补锂剂能够达到与金属单质锂相同的补锂效率,活性锂占补锂剂中锂的质量百分数为100%;(3)补锂剂分解后的“副产物”以气体的形式从电池体系中脱除,从设计源头避免了新生成物质对电池体系的影响;(4)将补锂剂分散加入正极浆料中,以实现在前期化成过程完成补锂,提高补锂效果,并保证锂离子电池具有较高的电化学性能。

具体实施方式

24.下面结合实施例对本发明作进一步的描述。

25.总实施例1.补锂剂补锂剂为甲酸锂、乙酸锂、丙酸锂、丁酸锂、异丁酸锂、草酸锂和氮化锂中的至少一种。补锂剂在补锂过程中会产生阴离子或带负电荷部分分解,分解产物中含有气体或低沸

点液体,包括二氧化碳、氢气、氮气、甲烷、乙烷、丙烷、丁烷、戊烷、已烷、2,3-二甲基丁烷、2-甲基丙烷、2-甲基丁烷、2-甲基戊烷中的至少一种。

26.上述补锂剂可经预处理后再进行补锂过程,以提高补锂效果。预处理包括如下步骤:(1)将生物质炭粉碎球磨后分散于水中,加入钼酸铵混合,再加入含氢氧化钴的乙醇溶液后超声分散,之后离心并去除上清液,干燥后得到反应物;所述生物质炭、钼酸铵、水、含氢氧化钴的乙醇溶液的质量体积比为1g:0.3~0.5g:200ml:100~150ml;所述含氢氧化钴的乙醇溶液为将氢氧化钴分散于乙醇溶液中得到,氢氧化钴和乙醇溶液的质量体积比为0.1g:5~6ml;(2)将反应物在氩气和氢气体积比为7~8:1的混合气体氛围下进行分阶段煅烧,先于200~250℃下煅烧30~50min,再于500~600℃下煅烧1~2h,得到介孔二氧化钼复合材料;(3)将介孔二氧化钼复合材料分散于水或乙醇中,得到浓度为3~5mg/ml的混合溶液,再加入补锂剂,所述介孔二氧化钼复合材料和补锂剂的质量比为0.1:1~1.5;接着在砂磨机中研磨2~3h,再经过喷雾干燥后,得到经预处理的补锂剂。

27.2.锂离子电池正极:正极浆料包括正极材料、补锂剂、导电剂、粘结剂和溶剂,补锂剂的添加量为正极材料重量的0.4~0.8%;将正极浆料通过涂布到集流体上得到正极。

28.负极:标准石墨电极。

29.将正极和负极通过辊压、装配、注液后制成方形铝壳锂离子电池,在锂离子电池化成工序中,采用负压化成,化成结束后,在保持0.05mpa的负压下,采用程序升温,以每分钟1℃的升温速率升温至30~100℃,保温1~5h,负压脱除分解中产生的气体或低沸点液体。自然降温后结束化成,焊接密封钉。

30.实施例1以乙酸锂为补锂剂的锂离子电池:正极:将质量比为95:3:2的三元正极材料ncm811、导电炭黑sp、粘结剂pvdf和溶剂nmp混合均匀,再加入球磨并过200目筛后的乙酸锂,得到正极浆料,乙酸锂的添加量为三元正极材料ncm811重量的0.6%,溶剂nmp的添加量为正极浆料重量的60%;将正极浆料通过涂布到铝箔上得到正极。

31.负极:标准石墨电极。

32.将正极和负极通过辊压、装配、注液后制成方形铝壳锂离子电池,在锂离子电池化成工序中,采用0.05mpa负压化成,化成结束后,在保持0.05mpa的负压下,采用程序升温,以每分钟1℃的升温速率升温至90℃,保温1.5h。自然降温后结束化成,焊接密封钉。

33.实施例2以甲酸锂为补锂剂的锂离子电池:正极:将质量比为95:3:2的三元正极材料ncm811、导电炭黑sp、粘结剂pvdf和溶剂nmp混合均匀,再加入球磨并过200目筛后的甲酸锂,得到正极浆料,甲酸锂的添加量为三元正极材料ncm811重量的0.4%,溶剂nmp的添加量为正极浆料重量的60%;将正极浆料通过涂布到铝箔上得到正极。

34.负极:标准石墨电极。

35.将正极和负极通过辊压、装配、注液后制成方形铝壳锂离子电池,在锂离子电池化成工序中,采用0.05mpa负压化成,化成结束后,在保持0.05mpa的负压下,采用程序升温,以每分钟1℃的升温速率升温至75℃,保温3h。自然降温后结束化成,焊接密封钉。

36.实施例3以草酸锂为补锂剂的锂离子电池:正极:将质量比为95:3:2的三元正极材料ncm811、导电炭黑sp、粘结剂pvdf和溶剂nmp混合均匀,再加入球磨并过200目筛后的草酸锂,得到正极浆料,草酸锂的添加量为三元正极材料ncm811重量的0.4%,溶剂nmp的添加量为正极浆料重量的60%;将正极浆料通过涂布到铝箔上得到正极。

37.负极:标准石墨电极。

38.将正极和负极通过辊压、装配、注液后制成方形铝壳锂离子电池,在锂离子电池化成工序中,采用0.05mpa负压化成,化成结束后,在保持0.05mpa的负压下,采用程序升温,以每分钟1℃的升温速率升温至95℃,保温2h。自然降温后结束化成,焊接密封钉。

39.实施例4与实施例2的区别在于:补锂剂在补锂过程前经过预处理。

40.甲酸锂的预处理包括如下步骤:(1)将1g生物质炭粉碎球磨后分散于200ml水中,加入0.4g钼酸铵混合,再加入130ml含氢氧化钴的乙醇溶液后超声分散,所述含氢氧化钴的乙醇溶液为将氢氧化钴分散于乙醇溶液中得到,氢氧化钴和乙醇溶液的质量体积比为0.1g:5ml,之后离心并去除上清液,干燥后得到反应物;(2)将反应物在氩气和氢气体积比为8:1的混合气体氛围下进行分阶段煅烧,先于200℃下煅烧40min,再于550℃下煅烧1h,得到介孔二氧化钼复合材料;(3)将0.3g介孔二氧化钼复合材料分散于水中,得到浓度为3mg/ml的混合溶液,再加入1.2g甲酸锂,在砂磨机中砂磨2.5h,之后经过喷雾干燥后,得到经预处理的甲酸锂。

41.以经预处理的甲酸锂为补锂剂的锂离子电池:正极:将质量比为95:3:2的三元正极材料ncm811、导电炭黑sp、粘结剂pvdf和溶剂nmp混合均匀,再加入研磨后经预处理的甲酸锂,得到正极浆料,经预处理的甲酸锂的添加量为三元正极材料ncm811重量的0.4%,溶剂nmp的添加量为正极浆料重量的60%;将正极浆料通过涂布到铝箔上得到正极。

42.负极:标准石墨电极。

43.将正极和负极通过辊压、装配、注液后制成方形铝壳锂离子电池,在锂离子电池化成工序中,采用0.05mpa负压化成,化成结束后,在保持0.05mpa的负压下,采用程序升温,以每分钟1℃的升温速率升温至75℃,保温3h。自然降温后结束化成,焊接密封钉。

44.实施例5与实施例2的区别在于:补锂剂在补锂过程前经过预处理。

45.甲酸锂的预处理包括如下步骤:(1)将1g生物质炭粉碎球磨后分散于200ml水中,加入0.4g钼酸铵混合,再加入150ml含氢氧化钴的乙醇溶液后超声分散,所述含氢氧化钴的乙醇溶液为将氢氧化钴分散于乙醇溶液中得到,氢氧化钴和乙醇溶液的质量体积比为0.1g:6ml,之后离心并去除上清

液,干燥后得到反应物;(2)将反应物在氩气和氢气体积比为8:1的混合气体氛围下进行分阶段煅烧,先于200℃下煅烧30min,再于600℃下煅烧1h,得到介孔二氧化钼复合材料;(3)将0.4g介孔二氧化钼复合材料分散于水中,得到浓度为4mg/ml的混合溶液,再加入1g甲酸锂,在砂磨机中砂磨2h,之后经过喷雾干燥后,得到经预处理的甲酸锂。

46.以经预处理的甲酸锂为补锂剂的锂离子电池:正极:将质量比为95:3:2的三元正极材料ncm811、导电炭黑sp、粘结剂pvdf和溶剂nmp混合均匀,再加入研磨后经预处理的甲酸锂,得到正极浆料,经预处理的甲酸锂的添加量为三元正极材料ncm811重量的0.4%,溶剂nmp的添加量为正极浆料重量的60%;将正极浆料通过涂布到铝箔上得到正极。

47.负极:标准石墨电极。

48.将正极和负极通过辊压、装配、注液后制成方形铝壳锂离子电池,在锂离子电池化成工序中,采用0.05mpa负压化成,化成结束后,在保持0.05mpa的负压下,采用程序升温,以每分钟1℃的升温速率升温至75℃,保温3h。自然降温后结束化成,焊接密封钉。

49.对比例1与实施例2的区别在于:不添加补锂剂。

50.锂离子电池:正极:将质量比为95:3:2的三元正极材料ncm811、导电炭黑sp、粘结剂pvdf和溶剂nmp混合均匀,得到正极浆料,溶剂nmp的添加量为正极浆料重量的60%;将正极浆料通过涂布到铝箔上得到正极。

51.负极:标准石墨电极。

52.将正极和负极通过辊压、装配、注液后制成方形铝壳锂离子电池,在锂离子电池化成工序中,采用0.05mpa负压化成,化成结束后,在保持0.05mpa的负压下,采用程序升温,以每分钟1℃的升温速率升温至75℃,保温3h。自然降温后结束化成,焊接密封钉。

53.对比例2与实施例4的区别在于:甲酸锂的预处理过程中,不添加生物质炭。

54.甲酸锂的预处理包括如下步骤:(1)将0.4g钼酸铵加入200ml水中,再加入130ml含氢氧化钴的乙醇溶液后超声分散,所述含氢氧化钴的乙醇溶液为将氢氧化钴分散于乙醇溶液中得到,氢氧化钴和乙醇溶液的质量体积比为0.1g:5ml,之后离心并去除上清液,干燥后得到反应物;(2)将反应物在氩气和氢气体积比为8:1的混合气体氛围下进行分阶段煅烧,先于200℃下煅烧40min,再于550℃下煅烧1h,得到介孔二氧化钼复合材料;(3)将0.3g介孔二氧化钼复合材料分散于水中,得到浓度为3mg/ml的混合溶液,再加入1.2g甲酸锂,在砂磨机中砂磨2.5h,之后经过喷雾干燥后,得到经预处理的甲酸锂。

55.对比例3与实施例4的区别在于:甲酸锂的预处理过程中,不添加氢氧化钴。

56.甲酸锂的预处理包括如下步骤:(1)将1g生物质炭粉碎球磨后分散于200ml水中,加入0.4g钼酸铵混合,之后离心并去除上清液,干燥后得到反应物;

(2)将反应物在氩气和氢气体积比为8:1的混合气体氛围下进行分阶段煅烧,先于200℃下煅烧40min,再于550℃下煅烧1h,得到介孔二氧化钼复合材料;(3)将0.3g介孔二氧化钼复合材料分散于水中,得到浓度为3mg/ml的混合溶液,再加入1.2g甲酸锂,在砂磨机中砂磨2.5h,之后经喷雾干燥后,得到经预处理的甲酸锂。

57.对比例4与实施例4的区别在于:甲酸锂的预处理过程中,生物质炭的添加量过多。

58.甲酸锂的预处理包括如下步骤:(1)将2g生物质炭粉碎球磨后分散于200ml水中,加入0.4g钼酸铵混合,再加入130ml含氢氧化钴的乙醇溶液后超声分散,所述含氢氧化钴的乙醇溶液为将氢氧化钴分散于乙醇溶液中得到,氢氧化钴和乙醇溶液的质量体积比为0.1g:5ml,之后离心并去除上清液,干燥后得到反应物;(2)将反应物在氩气和氢气体积比为8:1的混合气体氛围下进行分阶段煅烧,先于200℃下煅烧40min,再于550℃下煅烧1h,得到介孔二氧化钼复合材料;(3)将0.3g介孔二氧化钼复合材料分散于水中,得到浓度为3mg/ml的混合溶液,再加入1.2g甲酸锂,在砂磨机中砂磨2.5h,之后经喷雾干燥后,得到经预处理的甲酸锂。

59.对比例5与实施例4的区别在于:甲酸锂的预处理过程中,采用一步煅烧。

60.甲酸锂的预处理包括如下步骤:(1)将1g生物质炭粉碎球磨后分散于200ml水中,加入0.4g钼酸铵混合,再加入130ml含氢氧化钴的乙醇溶液后超声分散,所述含氢氧化钴的乙醇溶液为将氢氧化钴分散于乙醇溶液中得到,氢氧化钴和乙醇溶液的质量体积比为0.1g:5ml,之后离心并去除上清液,干燥后得到反应物;(2)将反应物在氩气和氢气体积比为8:1的混合气体氛围下,于550℃下煅烧2h,得到介孔二氧化钼复合材料;(3)将0.3g介孔二氧化钼复合材料分散于水中,得到浓度为3mg/ml的混合溶液,再加入1.2g甲酸锂,在砂磨机中砂磨2.5h,之后经喷雾干燥后,得到经预处理的甲酸锂。

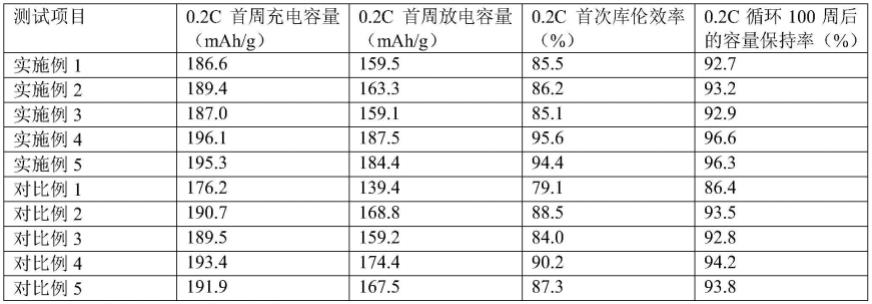

61.表1表1中,电池的充放电电压为2.5~3.6v。

62.如表1所示,由实施例1-5和对比例1可知,本发明中补锂剂的补锂效率高,并且,经预处理后的补锂剂能够进一步地提高导电性,制得锂离子电池具有高容量和高首次充放电效率,并且循环100次后仍具有高容量,这说明补锂剂能够更有效地减少在首次充放电过程

中电池的容量损失问题。由对比例2-4可知,生物质炭可作为碳骨架的同时,生成少量还原性气体以促进氧化钴还原为钴,而钴原子掺杂二氧化钼材料可以进一步提高导电性和离子迁移效率。但是,生物质炭添加过多所形成的还原性气体气氛会不利于生成二氧化钼,电化学性能降低。由对比例5可知,采用一步煅烧则不能够形成良好的二氧化钼复合结构,补锂效率也会下降。

63.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

64.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。