1.本发明涉及水处理技术领域,特别是涉及聚合物微孔膜及其制备方法与应用。

背景技术:

2.近年来,聚合物微孔膜越来越广泛的用于水的净化处理,随着水中污染物越来越复杂,尤其是水中微污染物种类的不断增加,传统的聚合物微孔膜往往难以实现水净化的高标准需求。为了提高聚合物微孔膜的净水效果,通常会将聚合物微孔膜浸入含有金属纳米材料的溶液中进行改性,或者,直接在铸膜液中加入金属纳米材料,然而,以上两种方式均无法使金属纳米材料在聚合物微孔膜中均匀分布,且净水效果有待提高。

技术实现要素:

3.基于此,有必要针对上述问题,提供一种聚合物微孔膜及其制备方法与应用,该聚合物微孔膜中金属络合物均匀分布于聚合物基膜的外表面以及内部孔道表面,有效的提高了聚合物微孔膜对水中污染物的催化降解效率或吸附容量,进而使聚合物微孔膜具有优异的净水效果。

4.本发明提供了一种聚合物微孔膜,所述聚合物微孔膜包括聚合物基膜以及金属络合物,所述金属络合物一部分分布于所述聚合物基膜外表面,另一部分附着于所述聚合物基膜内部的孔道表面。

5.在一实施方式中,2微升水在所述聚合物微孔膜表面的初始接触角小于或等于60

°

,且浸润时间小于或等于20秒。

6.在一实施方式中,所述金属络合物在所述聚合物微孔膜中的质量分数为5%-20%;

7.及/或,所述聚合物基膜外表面的金属络合物的粒径为1纳米-50纳米,所述聚合物基膜内部的孔道表面的金属络合物的粒径为1纳米-30纳米。

8.在一实施方式中,所述聚合物基膜的材料选自聚偏氟乙烯、聚酰亚胺、聚砜、聚醚砜、聚乳酸或聚氯乙烯中的至少一种。

9.一种如上述的聚合物微孔膜的制备方法,包括以下步骤:

10.将聚合物溶液与复合溶液混合,得到铸膜液,其中,所述聚合物溶液中包括有聚合物以及亚胺类单体,所述复合溶液中包括有多元酚类化合物、第一金属盐以及第一酸性物质;

11.将所述铸膜液制成初生膜;以及

12.将所述初生膜置于凝胶浴中进行相转化,得到聚合物微孔膜,其中,所述凝胶浴中包括有第二金属盐以及第二酸性物质。

13.在一实施方式中,所述复合溶液中,所述多元酚类化合物的质量分数为5%-30%,所述第一金属盐的质量分数为2%-20%。

14.在一实施方式中,所述复合溶液中,所述多元酚类化合物选自茶多酚、咖啡碱或单

宁酸中的至少一种;所述第一金属盐选自铁氰酸盐或亚铁氰酸盐。

15.在一实施方式中,所述聚合物溶液中,所述聚合物的质量分数为10%-25%,所述亚胺单体的质量分数为0.5%-5%;

16.及/或,所述聚合物溶液与所述复合溶液的质量比为8:1-26:1。

17.在一实施方式中,所述凝胶浴中,所述第二金属盐的金属离子选自铁离子、锌离子、钴离子、镍离子或铜离子中的至少一种,所述第二金属盐的阴离子选自氯离子、硫酸根离子或硝酸根离子中的至少一种;

18.及/或,所述第二金属盐的质量分数为0.4%-5%。

19.一种如上述的聚合物微孔膜在水处理装置中的应用。

20.本发明提供的聚合物微孔膜中,金属络合物均匀分布于聚合物基膜的外表面以及内部孔道表面,不仅提高了金属络合物在聚合物微孔膜中的负载量,而且增大了金属络合物与废水的接触面积,从而有效的提高了聚合物微孔膜对水中污染物的催化降解效率或吸附容量,进而使聚合物微孔膜具有优异的净水效果。

21.本发明提供的聚合物微孔膜的制备方法中,首先,复合溶液中的多元酚类化合物能够与第一金属盐络合形成金属络合物,金属络合物在第一酸性物质和水的促溶作用下,很好的溶解于铸膜液中,从而在铸膜液中引入金属络合物;其次,聚合物溶液中的亚胺类单体能够与多元酚类化合物发生弱交联反应,提高了多元酚类化合物在初生膜中负载稳定性,避免了多元酚类化合物的流失;再次,在进行相转化的过程中,凝胶浴中的第二金属盐能够与初生膜中的多元酚类化合物进一步络合,从而在聚合物微孔膜的外表面以及内部孔道表面的原位生长金属络合物,进而大幅提高了金属络合物在聚合物微孔膜中的负载量以及负载稳定性,有效的提高了聚合物微孔膜对水中污染物的催化降解效率或吸附容量,使膜分离效应与金属络合物的催化作用或吸附作用有机集合,进而实现具有优异净水效果的聚合物微孔膜的简单制备。

附图说明

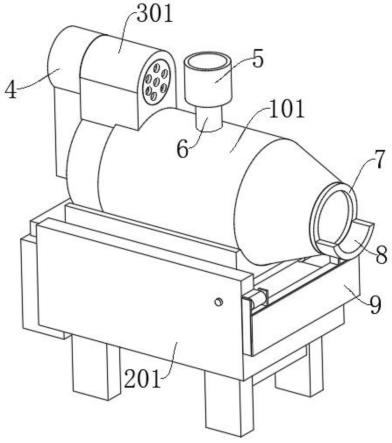

22.图1为实施例1制得的聚偏氟乙烯微孔膜在1千放大倍数下的断面扫描电镜图;

23.图2为实施例1制得的聚偏氟乙烯微孔膜在2万放大倍数下的断面扫描电镜图;

24.图3为实施例1制得的聚偏氟乙烯微孔膜在5万放大倍数下的表面扫描电镜图;

25.图4为实施例1制得的聚偏氟乙烯微孔膜的表面水滴接触角测试图;

26.图5为实施例1制得的聚偏氟乙烯微孔膜的表面水滴接触角随时间变化曲线图;

27.图6为对比例1制得的聚偏氟乙烯微孔膜在8百放大倍数下的断面扫描电镜图;

28.图7为对比例1制得的聚偏氟乙烯微孔膜在2万放大倍数下的断面扫描电镜图;

29.图8为对比例1制得的聚偏氟乙烯微孔膜在5万放大倍数下的表面扫描电镜图;

30.图9为对比例1制得的聚偏氟乙烯微孔膜的表面水滴接触角测试图;

31.图10为对比例1制得的聚偏氟乙烯微孔膜的表面水滴接触角随时间变化曲线图。

具体实施方式

32.以下将对本发明提供的聚合物微孔膜及其制备方法与应用作进一步说明。

33.本发明提供的聚合物微孔膜,聚合物微孔膜包括聚合物基膜以及金属络合物,金

属络合物一部分分布于聚合物基膜外表面,另一部分附着于聚合物基膜内部的孔道表面;不仅提高了金属络合物在聚合物微孔膜中的负载量,而且增大了金属络合物与废水的接触面积,从而有效的提高了聚合物微孔膜对水中污染物的催化降解效率或吸附容量。

34.在一实施方式中,金属络合物在聚合物微孔膜中的质量分数为5%-20%,具体的,金属络合物在聚合物微孔膜中的质量分数为5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%。

35.为了提高金属络合物在聚合物微孔膜中的负载量,同时,更好的避免金属络合物堵塞聚合物微孔膜的孔道,在一实施方式中,聚合物基膜外表面的金属络合物的粒径为1纳米-50纳米,具体的,聚合物基膜外表面的金属络合物的粒径为1纳米、5纳米、10纳米、15纳米、20纳米、25纳米、30纳米、35纳米、40纳米、45纳米或50纳米,聚合物基膜内部的孔道表面的金属络合物的粒径为1纳米-30纳米,具体的,聚合物基膜内部的孔道表面的金属络合物的粒径为1纳米、5纳米、10纳米、15纳米、20纳米、25纳米或30纳米。

36.另外,金属络合物还提高了聚合物微孔膜的亲水性和水滴浸润性,在一实施方式中,2微升水在聚合物微孔膜表面的初始接触角小于或等于60

°

,且浸润时间小于或等于20秒。

37.包括但不限制的,聚合物基膜具有连续网络微孔结构、指状孔、蜂窝孔或泡状孔,考虑到连续网络微孔结构具有更高的孔隙率和孔道骨架稳定性,可以提供更大的比表面积和更为曲折的分离通道,为金属络合物提供更多的生长空间和空间限域,从而提高金属络合物的负载量和负载稳定性,进而提高聚合物基膜的净水效果,优选的,聚合物基膜具有连续网络微孔结构;在一实施方式中,聚合物基膜的材料选自聚偏氟乙烯、聚酰亚胺、聚砜、聚醚砜、聚乳酸或聚氯乙烯中的至少一种。

38.本发明提供的聚合物微孔膜的形状为平板膜或卷式膜。

39.本发明还提供了一种聚合物微孔膜的制备方法,包括以下步骤:

40.s10,将聚合物溶液与复合溶液混合,得到铸膜液,其中,聚合物溶液中包括有聚合物以及亚胺类单体,复合溶液中包括有多元酚类化合物、第一金属盐以及第一酸性物质;

41.s20,将铸膜液制成初生膜;以及

42.s30,将初生膜置于凝胶浴中进行相转化,得到聚合物微孔膜,其中,凝胶浴中包括有第二金属盐以及第二酸性物质。

43.步骤s10中,复合溶液中的多元酚类化合物能够与第一金属盐络合形成金属络合物,金属络合物在第一酸性物质和水的促溶作用下,很好的溶解于铸膜液中,从而在铸膜液中引入金属络合物。

44.在一实施方式中,聚合物溶液中,聚合物选自聚偏氟乙烯、聚酰亚胺、聚砜、聚醚砜、聚乳酸或聚氯乙烯中的至少一种;聚合物的质量分数为10%-25%,具体的,聚合物的质量分数为10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%或25%。

45.聚合物溶液中的亚胺类单体能够与多元酚类化合物发生弱交联反应,提高了多元酚类化合物在初生膜中负载稳定性,避免了多元酚类化合物的流失,包括但不限于,亚胺类单体选自聚乙烯亚胺,在一实施方式中,亚胺单体的质量分数为0.5%-5%,具体的,亚胺单体的质量分数为0.5%、0.7%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%或

5.0%。

46.聚合物溶液的溶剂为聚合物的良溶剂,包括但不限于磷酸三乙酯、磷酸三甲酯、二甲基甲酰胺、二甲基乙酰胺、甲基吡咯烷酮或二甲亚砜中的至少一种。

47.可以理解的,基于对聚合物微孔膜结构调控需要,铸膜液中还包括有致孔剂或粘度调节剂中的至少一种;当铸膜液中包括有致孔剂时,致孔剂选自聚乙烯吡咯烷酮、聚乙烯醇或f127中的至少一种;当铸膜液中包括有粘度调节剂时,粘度调节剂选自二甘醇、三甘醇或聚氧乙烯中的至少一种。

48.在一实施方式中,复合溶液中,多元酚类化合物选自茶多酚、咖啡碱或单宁酸中的至少一种;多元酚类化合物的质量分数为5%-30%,具体的,多元酚类化合物的质量分数为5%、10%、15%、20%、25%或30%。

49.第一金属盐选自铁氰酸盐或亚铁氰酸盐,包括但不限于铁氰化钾、铁氰化钠、亚铁氰化钠、亚铁氰化钾、钴氰化钾或钴氰化钠的至少一种,第一金属盐的质量分数为2%-20%,具体的,第一金属盐的质量分数为2%、5%、10%、15%或20%。

50.在一实施方式中,第一酸性物质包括但不限于浓盐酸、浓硫酸或浓硝酸的至少一种,复合溶液中,第一酸性物质的质量分数为5%-30%,具体的,第一酸性物质的质量分数为5%、10%、15%、20%、25%或30%。

51.在一实施方式中,聚合物溶液与复合溶液的质量比为8∶1-26∶1,具体的,聚合物溶液与复合溶液的质量比为8∶1、10∶1、12∶1、14∶1、16∶1、18∶1、20∶1、22∶1、24∶1或26∶1。

52.在一实施方式中,将聚合物溶液与复合溶液混合的步骤前,先将铸膜液进行脱泡处理。

53.步骤s20中,采用流延或涂覆的方式使铸膜液形成初生膜,在一实施方式中,初生膜的厚度为100微米-500微米。

54.步骤s30中,在进行相转化的过程中,凝胶浴中的第二金属盐能够与初生膜中的多元酚类化合物进一步络合,从而在聚合物微孔膜的外表面以及内部孔道表面的原位生长金属络合物,进而大幅提高了金属络合物在聚合物微孔膜中的负载量以及负载稳定性,有效的提高了聚合物微孔膜对水中污染物的催化降解效率或吸附容量。

55.凝胶浴中,第二金属盐的金属离子包括但不限于铁离子、锌离子、钴离子、镍离子、铜离子以及重金属离子,例如铅离子、锰离子、铬离子中的至少一种,第二金属盐的阴离子选自氯离子、硫酸根离子、硝酸根离子以及贵金属盐,例如氯金酸或氯铂酸中的至少一种;为了更好的降低聚合物微孔膜的原料成本,同时,有效的提高了聚合物微孔膜对水中污染物的催化降解效率或吸附容量,优选的,凝胶浴中,第二金属盐的金属离子选自铁离子、锌离子、钴离子、镍离子或铜离子中的至少一种,第二金属盐的阴离子选自氯离子、硫酸根离子或硝酸根离子中的至少一种,第二金属盐的质量分数为0.4%-5%,具体的,第二金属盐的质量分数为0.4%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%。

56.在一实施方式中,第二酸性物质包括但不限于浓盐酸、浓硫酸或浓硝酸的至少一种,凝胶浴中,第二酸性物质的质量分数为0.5%-5%,具体的,第二酸性物质的质量分数为0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%。

57.可以理解的,凝胶浴的溶剂为水或者水与有机溶剂的混合液,有机溶剂选自聚合物的良溶剂。

58.为了提高制膜效率,同时,提高金属络合物在聚合物微孔膜中的负载量,进行相转化的步骤中,相转化的反应时间为1小时-10小时。

59.在一实施方式中,将初生膜置于凝胶浴中进行相转化的步骤之后还包括以下步骤:将聚合物微孔膜置于水中浸泡,并进行干燥。

60.可选的,将干燥后的聚合物微孔膜进行高温处理,使得亚胺类单体进一步亚胺化固化,且使金属络合物碳质化。

61.本发明提供的聚合物微孔膜的制备方法使膜分离效应与金属络合物的催化作用或吸附作用有机集合,进而实现具有优异净水效果的聚合物微孔膜的简单制备。

62.另外,通过对第一金属盐和第二金属盐的不同组合,可以实现对聚合物微孔膜的分离精度、吸附性能、催化性能等的多维度调控,极大拓宽了聚合物微孔膜的结构和功能的可设计性,具有良好的应用前景。

63.本发明还提供了一种如上述的聚合物微孔膜在水处理装置中的应用。

64.以下,将通过以下具体实施例对聚合物微孔膜及其制备方法与应用做进一步的说明。

65.实施例1

66.将20克聚偏氟乙烯、100毫升磷酸三乙酯加入反应釜,并在80℃下200r/min机械搅拌2小时,随后加入2克聚乙烯亚胺,继续搅拌2小时,得到聚合物溶液;然后将2克单宁酸和1.5克亚铁氰化钠加入10毫升去离子水中,搅拌溶解,随后加入2毫升浓盐酸,继续搅拌均匀,得到复合溶液;取10g复合溶液缓慢加入反应釜中,并在80℃下200r/min机械搅拌24小时,真空脱泡后,得到聚偏氟乙烯铸膜液。

67.以无纺布作为支撑层,用刮刀将聚偏氟乙烯铸膜液均匀涂覆在支撑层表面,得到厚度为200微米的初生膜。

68.在500毫升去离子水中加入20克氯化亚铁和15毫升的浓盐酸,搅拌均匀,得到凝胶浴,将初生膜转移入凝胶浴中,浸泡8小时,随后转移到去离子水中浸泡24小时,取出晾干,即得原位生长纳米铁金属络合物的聚偏氟乙烯微孔膜。

69.对得到的原位生长纳米铁金属络合物的聚偏氟乙烯微孔膜进行性能测试,聚偏氟乙烯微孔膜的纯水通量约为550l/m2h

·

bar;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的四环素的溶液的催化降解去除率达到90%;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的亚甲基蓝溶液的催化降解去除率达到99%;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的磺胺嘧啶溶液的催化降解去除率达到91%。

70.由图1可见,原位生长纳米铁金属络合物的聚偏氟乙烯微孔膜的断面为网络双连续微孔结构。

71.如图2可见,原位生长纳米铁金属络合物的聚偏氟乙烯微孔膜内部,清晰可见的,纳米铁金属络合物包裹聚合物形成葫芦串双连续结构,且在孔道界面处均匀分布着大量的纳米铁金属络合物,颗粒尺寸分布为5纳米-25纳米。

72.由图3可见,原位生长纳米铁金属络合物的聚偏氟乙烯微孔膜的外表面均匀分布着大量的纳米铁金属络合物,颗粒尺寸为5纳米-45纳米。

73.由图4可见,原位生长纳米铁金属络合物的聚偏氟乙烯微孔膜具有优异的亲水性能,2微升水滴在聚偏氟乙烯微孔膜的外表面的初始接触角为53

°

;由图5可见,水滴接触角

在12秒时降为0度。

74.通过热重测试分析,纳米铁金属络合物在原位生长纳米铁金属络合物的聚偏氟乙烯微孔膜中的质量分数约为12%。

75.实施例2

76.将15克聚砜、10克三甘醇、100毫升二甲基吡咯烷酮加入反应釜,并在50℃下150r/min机械搅拌6小时,随后加入1克聚乙烯亚胺,继续搅拌3小时,得到聚合物溶液;将1克单宁酸和0.5克亚铁氰化钾加入10毫升去离子水中,搅拌溶解,随后加入1毫升浓盐酸,继续搅拌均匀,得到复合溶液;取复合溶液10克,缓缓加入反应釜中,并保持50℃下150r/min机械搅拌30小时;然后经真空脱泡,得到聚砜铸膜液。

77.用刮刀将聚砜铸膜液均匀涂覆在玻璃板上,得到厚度为150微米的初生膜。

78.在300毫升去离子水和200毫升二甲基吡咯烷酮中加入2.5克氯化锌和5毫升的浓硫酸,搅拌均匀得到凝胶浴;将初生膜转移入的凝胶浴中,浸泡1小时;转移到去离子水浸泡30小时,取出晾干,即得原位生长纳米铁锌金属络合物的聚砜微孔膜。

79.对得到的原位生长纳米铁锌金属络合物的聚砜微孔膜进行性能测试,结果为:聚砜微孔膜的纯水通量约为690l/m2h.bar;通过浸泡吸附测试,聚砜微孔膜对硫酸吲哚酚的吸附饱和容量为158mg/g,对马尿酸的吸附饱和容量为107mg/g;经过一次过滤,聚砜微孔膜对溶液中浓度30ppm的硫酸吲哚酚的吸附去除率达到43%,对溶液中浓度30ppm的马尿酸的吸附去除率达到31%;以上说明该微孔对生物体中毒性分子具有优异的的吸附去除作用。

80.通过扫描电镜观察,原位生长纳米铁锌金属络合物的聚砜微孔膜,断面为网络双连续微孔结构,孔道表面均匀分布着大量的纳米铁锌金属络合物,其颗粒尺寸分布为1纳米-12纳米;聚砜微孔膜的外表面均匀分布着大量的纳米铁锌金属络合物,其颗粒尺寸为1纳米-15纳米。

81.通过水滴接触角测试,2微升水滴在膜表面的初始接触角为58

°

,水滴接触角在17秒时降为0度。

82.通过热重测试分析,纳米铁锌金属络合物在原位生长纳米铁锌金属络合物的聚砜微孔膜中的负载量约为8%。

83.实施例3

84.将25克低亚胺化聚酰亚胺、100毫升二甲基甲酰胺加入反应釜,并在60℃下250r/min机械搅拌6小时,随后加入4克聚乙烯亚胺,继续搅拌4小时,得到聚合物溶液;将4克咖啡碱和2克铁氰化钾加入10毫升去离子水中,搅拌溶解,随后加入4毫升浓盐酸,继续搅拌均匀,得到复合溶液;取复合溶液15克,缓缓加入反应釜中,并保持60℃下250r/min机械搅拌20小时;然后经真空脱泡,得到聚酰亚胺铸膜液。

85.用刮刀将聚酰亚胺铸膜液均匀涂覆在玻璃板上,得到厚度为400微米的初生膜。

86.在500毫升去离子水中加入25克硫酸钴和25毫升的浓硝酸,搅拌均匀得到凝胶浴;将初生膜转移入凝胶浴中,浸泡10小时;随后将复合膜转移到去离子水浸泡20小时,取出晾干;随后将干燥后的膜转移到380度温度的氩气环境中,使聚酰亚胺进一步亚胺化固化,同时使原位生长的纳米铁钴金属络合物碳质化,即得具有高效合成单线态氧的高催化特性的聚酰亚胺复合催化膜。

87.对得到的原位生长碳质化纳米铁钴金属络合物的聚酰亚胺微孔膜进行性能测试,

结果为:微孔膜的纯水通量约为390l/m2h;经过一次过滤,微孔膜对含100ppm氯化钠溶液中浓度10ppm的四环素的催化降解去除率达到79%;经过一次过滤,微孔膜对溶液中含100ppm氯化钠浓度10ppm的亚甲基蓝的催化降解去除率达到84%;经过一次过滤,微孔膜对含100ppm氯化钠溶液中浓度10ppm的磺胺嘧啶的催化降解去除率达到67%。通过自由基活化分析:过硫酸盐经原位生长碳质化纳米铁钴金属络合物的聚酰亚胺微孔膜生产的活性物质中单线态氧的占比达到83%。

88.通过扫描电镜观察,原位生长碳质化纳米铁钴金属络合物的聚酰亚胺微孔膜,在其断面为网络双连续微孔结构,在膜孔界面处均匀分布着大量的纳米铁钴金属络合物,其颗粒尺寸分布为10纳米-30纳米;在其表面处均匀分布着大量的纳米铁钴金属络合物,其颗粒尺寸为10纳米-50纳米。

89.通过水滴接触角测试,2微升水滴在膜表面的初始接触角为48

°

,水滴接触角在9秒时降为0度。

90.通过热重测试分析,纳米铁钴金属络合物在原位生长碳质化纳米铁钴金属络合物的聚酰亚胺微孔膜中的负载量约为20%。

91.实施例4

92.将15克聚氯乙烯、15克聚乙烯醇、100毫升二甲基乙酰胺加入反应釜,并在40℃下300r/min机械搅拌5小时,随后加入1.5克聚乙烯亚胺,继续搅拌5小时,得到聚合物溶液;将1.5克茶多酚和0.7克钴氰化钾加入10毫升去离子水中,搅拌溶解,随后加入1毫升浓硝酸,继续搅拌均匀,得到复合溶液;取5克复合溶液,缓缓加入反应釜中,并保持40℃下300r/min机械搅拌18小时;然后经真空脱泡,得到聚氯乙烯铸膜液。

93.用刮刀将聚氯乙烯铸膜液均匀涂覆在pet无纺布上,得到厚度为100微米的初生膜。

94.在400毫升去离子水和100毫升二甲基乙酰胺中加入5克硝酸铜和5毫升的浓盐酸,搅拌均匀得到凝胶浴,将初生膜转移入凝胶浴中,浸泡3小时;随后转移到去离子水浸泡12小时,取出晾干,即得一种原位生长纳米钴铜金属络合物的聚氯乙烯微孔膜。

95.对得到的原位生长纳米钴铜金属络合物的聚氯乙烯微孔膜进行性能测试,结果为:聚氯乙烯微孔膜的纯水通量约为930l/m2h

·

bar;通过浸泡吸附测试,聚氯乙烯微孔膜对罗丹明b的吸附饱和容量为193mg/g;经过一次过滤,聚氯乙烯微孔膜对溶液中浓度20ppm的罗丹明b的吸附去除率达到53%;以上说明该聚氯乙烯微孔膜对染料分子具有优异的的吸附去除作用。

96.通过扫描电镜观察,原位生长纳米钴铜金属络合物的聚氯乙烯微孔膜,其断面为网络双连续微孔结构,在孔道表面处均匀分布着大量的纳米钴铜金属络合物,其颗粒尺寸分布为1纳米-15纳米;在其表面处均匀分布着大量的纳米钴铜金属络合物,其颗粒尺寸为1纳米-20纳米。

97.通过水滴接触角测试,2微升水滴在膜表面的初始接触角为55

°

,水滴接触角在15秒时降为0度。

98.通过热重测试分析,纳米钴铜金属络合物在原位生长纳米钴铜金属络合物的聚砜微孔膜中的负载量约为5%。

99.实施例5

100.将22克聚乳酸、100毫升二甲亚砜加入反应釜,并在80℃下200r/min机械搅拌5小时,随后加入3克聚乙烯亚胺,继续搅拌3小时,得到聚合物溶液;将2.5克单宁酸和1克铁氰化钠加入10毫升去离子水中,搅拌溶解,随后加入2.5毫升浓硫酸,继续搅拌均匀,得到复合溶液;取10克复合溶液,缓缓加入反应釜中,并保持80℃下200r/min机械搅拌36小时;然后经真空脱泡,得到聚乳酸铸膜液。

101.用刮刀将聚乳酸铸膜液均匀涂覆在玻璃板上,得到厚度为250微米的初生膜。

102.在500毫升去离子水中加入10克硝酸镍和10毫升的浓硝酸,搅拌均匀得到凝胶浴;将初生膜转移入凝胶浴中,浸泡5小时;随后将复合膜转移到去离子水浸泡40小时,取出晾干,即得一种原位生长纳米铁镍金属络合物的聚乳酸微孔膜。

103.对得到的原位生长纳米铁镍金属络合物的聚乳酸微孔膜进行性能测试,结果为:聚乳酸微孔膜的纯水通量约为510l/m2h;通过浸泡吸附测试,聚乳酸微孔膜对硫酸吲哚酚的吸附饱和容量为177mg/g,对马尿酸的吸附饱和容量为113mg/g;经过一次过滤,聚乳酸微孔膜对溶液中浓度30ppm的硫酸吲哚酚的吸附去除率达到47%,对溶液中浓度30ppm的马尿酸的吸附去除率达到39%;以上说明该聚乳酸微孔膜对生物体中毒性分子具有优异的的吸附去除作用。

104.通过扫描电镜观察,原位生长纳米铁镍金属络合物的聚乳酸微孔膜,其断面为网络双连续微孔结构,在孔道表面均匀分布着大量的纳米铁镍金属络合物,其颗粒尺寸分布为10纳米-25纳米;外表面均匀分布着大量的纳米铁锌金属络合物,其颗粒尺寸为10纳米-45纳米。

105.通过水滴接触角测试,2微升水滴在膜表面的初始接触角为50

°

,水滴接触角在13秒时降为0度。

106.通过热重测试分析,纳米铁镍金属络合物在原位生长纳米铁镍金属络合物的聚乳酸微孔膜中的负载量约为10%。

107.实施例6

108.将27克聚醚砜、100毫升磷酸三甲酯加入反应釜,并在60℃下350r/min机械搅拌4小时,随后加入3.5克聚乙烯亚胺,继续搅拌20小时,得到聚合物溶液;将3克咖啡碱和1.5克钴氰化钾加入10毫升去离子水中,搅拌溶解,随后加入3毫升浓盐酸,继续搅拌均匀,得到复合溶液;取12克复合溶液,缓缓加入反应釜中,并保持560℃下350r/min机械搅拌30小时;然后经真空脱泡,得到聚醚砜铸膜液。

109.用350微米的刮刀将步骤(3)所得聚醚砜铸膜液均匀涂覆在玻璃板上,得到初生膜。

110.在500毫升去离子水加入15克硝酸锌和15毫升的浓硫酸,搅拌均匀得到凝胶浴;将初生膜转移入凝胶浴中,浸泡6小时;随后将转移到去离子水浸泡24小时,取出晾干,即得一种原位生长纳米钴锌金属络合物的聚醚砜微孔膜。

111.对得到的原位生长纳米钴锌金属络合物的聚醚砜微孔膜进行性能测试,结果为:聚醚砜微孔膜的纯水通量约为490l/m2h;经过一次过滤,聚醚砜微孔膜对溶液中浓度10ppm的四环素的催化降解去除率达到42%;经过一次过滤,聚醚砜微孔膜对溶液中浓度10ppm的亚甲基蓝的催化降解去除率达到53%;经过一次过滤,聚醚砜微孔膜对溶液中浓度10ppm的磺胺嘧啶的催化降解去除率达到41%。

112.通过扫描电镜观察,原位生长纳米钴锌金属络合物的聚醚砜微孔膜,其断面为网络双连续微孔结构,在孔道表面处均匀分布着大量的纳米钴锌金属络合物,其颗粒尺寸分布为15纳米-30纳米;外表面处均匀分布着大量的纳米钴锌金属络合物,颗粒尺寸为15纳米-50纳米。

113.通过水滴接触角测试,2微升水滴在膜表面的初始接触角为60

°

,水滴接触角在20秒时降为0度。

114.通过热重测试分析,纳米钴锌金属络合物在原位生长纳米钴锌金属络合物的聚醚砜微孔膜中的负载量约为15%。

115.对比例1

116.将2克单宁酸和1.5克亚铁氰化钠加入10毫升去离子水中,搅拌溶解,随后加入2毫升浓盐酸,继续搅拌均匀,得到复合溶液;在100毫升去离子水中加入4克氯化亚铁和3毫升的浓盐酸,搅拌均匀,得到混合溶液,随后取8克混合溶液,缓缓加入复合溶液,并保持800r/min机械搅拌4小时,随后将反应液通过布氏漏斗过滤收集纳米铁金属络合物。

117.将20克聚偏氟乙烯、100毫升磷酸三乙酯加入反应釜,并在80℃下200r/min机械搅拌2小时,随后加入2克聚乙烯亚胺,继续搅拌2小时,得到聚合物溶液,随后加入制得的纳米铁金属络合物,并在80℃下200r/min机械搅拌24小时,经真空脱泡,得到聚偏氟乙烯铸膜液。

118.用刮刀将聚偏氟乙烯铸膜液均匀涂覆在无纺布制成的支撑层上,得到厚度为200微米的初生膜。

119.将初生膜转移入水中固化,随后转移到去离子水浸泡24小时,取出晾干,即得一种共混添加纳米铁金属络合物的聚偏氟乙烯微孔膜。

120.对得到的共混添加纳米铁金属络合物的聚偏氟乙烯微孔膜进行性能测试,结果为:聚偏氟乙烯微孔膜的纯水通量约为780l/m2h

·

bar;经过一次过滤,聚偏氟乙烯微孔膜对溶液中浓度10ppm的四环素的催化降解去除率达到37%;经过一次过滤,聚偏氟乙烯微孔膜对溶液中浓度10ppm的亚甲基蓝的催化降解去除率达到41%;经过一次过滤,聚偏氟乙烯微孔膜对溶液中浓度10ppm的磺胺嘧啶的催化降解去除率达到37%。

121.由图6可见,共混添加纳米铁金属络合物的聚偏氟乙烯微孔膜,其断面也为网络双连续微孔结构。

122.如图7可见,聚偏氟乙烯微孔膜内部呈现明显的双连续聚合物结构,在孔道表面几乎不可见纳米铁金属络合物,这是因为对比例1仅在铸膜液中添加纳米铁金属络合物,铸膜液在相转化过程中聚合物对纳米铁金属络合物进行了包裹,导致纳米铁金属络合物暴露位点少,其特性难以得到发挥。

123.由图8可见,共混添加纳米铁金属络合物的聚偏氟乙烯微孔膜,在其表面处零星可见纳米铁金属络合物。

124.由图9可见,共混添加纳米铁金属络合物的聚偏氟乙烯微孔膜,2微升水滴在膜表面的初始接触角为87

°

;由图10可见,水滴接触角在120秒后任保持在80度。

125.通过热重测试分析,纳米铁金属络合物在共混添加纳米铁金属络合物的聚偏氟乙烯微孔膜中的负载量约为3%。

126.对比例2

127.对比例2参照实施例1进行,不同之处在于,凝胶浴中不添加氯化亚铁。

128.对得到的聚偏氟乙烯微孔膜进行性能测试,聚偏氟乙烯微孔膜的纯水通量约为680l/m2h

·

bar;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的四环素的溶液的催化降解去除率仅为35%;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的亚甲基蓝溶液的催化降解去除率仅为37%;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的磺胺嘧啶溶液的催化降解去除率仅为25%。

129.通过热重测试分析,纳米铁金属络合物在聚偏氟乙烯复合微孔膜中的质量分数约为3%。

130.对比例3

131.对比例3参照实施例1进行,不同之处在于,复合溶液中不添加亚铁氰化钠。

132.对得到的聚偏氟乙烯微孔膜进行性能测试,聚偏氟乙烯微孔膜的纯水通量约为970l/m2h

·

bar;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的四环素的溶液的催化降解去除率仅为11%;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的亚甲基蓝溶液的催化降解去除率仅为13%;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的磺胺嘧啶溶液的催化降解去除率仅为7%。

133.通过热重测试分析,纳米铁金属络合物在聚偏氟乙烯复合微孔膜中的质量分数约为1.5%。

134.对比例4

135.对比例4参照实施例1进行,不同之处在于,凝胶浴中不添加浓盐酸。

136.对得到的聚偏氟乙烯微孔膜进行性能测试,聚偏氟乙烯微孔膜的纯水通量约为560l/m2h

·

bar;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的四环素的溶液的初始催化降解去除率为65%;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的亚甲基蓝溶液的催化降解去除率为72%;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的磺胺嘧啶溶液的催化降解去除率为55%。

137.通过热重测试分析,纳米铁金属络合物在聚偏氟乙烯复合微孔膜中的质量分数约为7%。

138.对比例5

139.对比例5参照实施例1进行,不同之处在于,复合溶液中不添加浓盐酸。

140.当将2克单宁酸和1.5克亚铁氰化钠加入10毫升去离子水中,搅拌溶解,随后将该复合溶液缓慢加入聚偏氟乙烯铸膜铸膜液中继续搅拌时,铸膜液中逐渐产生明显的颗粒沉淀,铸膜液分散不均,无法用于后续正常制膜。

141.对比例6

142.对比例6参照实施例1进行,不同之处在于,铸膜液中不包括有聚乙烯亚胺。

143.对得到的原位生长纳米铁金属络合物的聚偏氟乙烯微孔膜进行性能测试,聚偏氟乙烯微孔膜的纯水通量约为730l/m2h

·

bar,但产出水带有较明显的颜色;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的四环素的溶液的初始催化降解去除率达到85%,但去除率随着时间逐渐下降;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的亚甲基蓝溶液的初始催化降解去除率达到92%,但去除率随着时间逐渐下降;经过一次过滤,聚偏氟乙烯微孔膜对浓度10ppm的磺胺嘧啶溶液的初始催化降解去除率达到85%,但去除率随着时间逐渐

下降。

144.通过热重测试分析,纳米铁金属络合物在聚偏氟乙烯复合微孔膜中的的质量分数约为10%。

145.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

146.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。