一种制备高分散铁基nh

3-scr脱硝催化剂的方法

技术领域

1.发明涉及一种制备高分散铁基nh

3-scr脱硝催化剂的方法,该催化剂包含铁和钛元素,制得的催化剂铁元素质量含量在1~10%之间。

背景技术:

2.氮氧化物(no

x

)是引起雾霾等空气污染的主要因素之一,虽然我国超低排放政策要求氮氧化物排放浓度《50 mg/m3,但是2020年我国337个城市的pm

2.5

平均浓度仍然达到33 μg/m3,而京津冀及周边地区“2 26”城市pm

2.5

平均浓度更是高达51 μg/m3,远高于世界卫生组织指导值10 μg/m3。我国“十四五”规划也明确提出氮氧化物排放总量要下降10%以上,因此我国需要进行更全面、更深度的脱硝,这对工业烟气污染物的减排带来了巨大的挑战。氨气选择性催化还原(nh

3-scr)是脱除氮氧化物最有效的方式。

3.铁基nh

3-scr具有廉价环保的优势,但是采用中和沉淀法和浸渍法制备的铁基催化剂,由于fe

3

在ph=3的时候就会水解,所以在这个过程中不可避免的会有fe(oh)3产生,焙烧后容易形成fe2o3晶体,该晶体对scr反应具有较差的选择性,而对nh3具有较高的氧化性能,影响scr高温反应活性,导致其在较高温度反应范围内nh

3-scr催化活性和n2选择性较差,活性温度较窄,难以在工业上应用。

4.中国专利cn108435189b中公开了一种钐掺杂的铁基脱硝催化剂,通过向氧化铁中掺杂钐,提高了催化剂的低温活性和抗水抗硫性能,但是该催化剂中仍然有氧化铁晶体的生成,而且低温下容易生成硫酸氢铵附着在催化剂表面,导致催化剂失活。中国专利cn103316685b公开了一种低维纳米结构钒酸铁脱硝催化剂,该专利中结合了钒基和铁基催化剂以及低维纳米结构的优点,具有优异的活性、选择性、热稳定性和抗so2中毒性能,但是催化剂中使用了钒元素,价格高昂且对环境有害,且合成过程较为负载,因此在实际的nh

3-scr脱硝应用中有一定的局限性。

技术实现要素:

5.本专利的目的主要是提升活性组分铁的分散度,避免氧化铁晶体的生成,进而避免氨氧化副反应,提升nh

3-scr反应的活性。因此,本专利内容主要是采用硫酸氧钛和硫酸钛为原料合成偏钛酸,利用偏钛酸中的氢离子易与铁离子进行离子交换的特性,提高活性组分铁的分散度,避免铁氧化物的团聚,最终得到活性温区在300~500℃的高温nh

3-scr催化剂。

6.本发明是通过以下技术方案加以实现的:通过偏钛酸水解、离子交换过程调节催化剂中活性组分铁元素含量和分散程度,其中铁元素含量在1~10%之间,其特征在于以下过程:1)偏钛酸前驱体制备:将一定浓度的硫酸钛或硫酸氧钛溶液加热,溶液开始水解产生偏钛酸,水解一定时间后停止反应,然后降温抽滤,得到偏钛酸产品;2)离子交换法制备高分散铁基脱硝催化剂:将偏钛酸加到含有一定浓度铁离子的

水溶液中,加热到一定温度,偏钛酸中的氢离子会与铁离子发生交换反应,反应一定时间后抽滤,干燥焙烧,得到最终的高分散的铁基脱硝催化剂。

7.本发明的优点在于:该过程采用的原料廉价环保,制备过程简单易控,合成的催化剂没有氧化铁晶体,催化剂的活性温区较宽,达到了300~500℃,优于商业钒基催化剂,适用于电厂等固定源脱硝,具有较好的应用价值。

附图说明

8.图1为本发明实施例1得到的no转化率随温度变化曲线图。

9.图2为本发明实施例2得到的no转化率随温度变化曲线图。

10.图3为本发明实施例2得到的no转化率随温度变化曲线图。

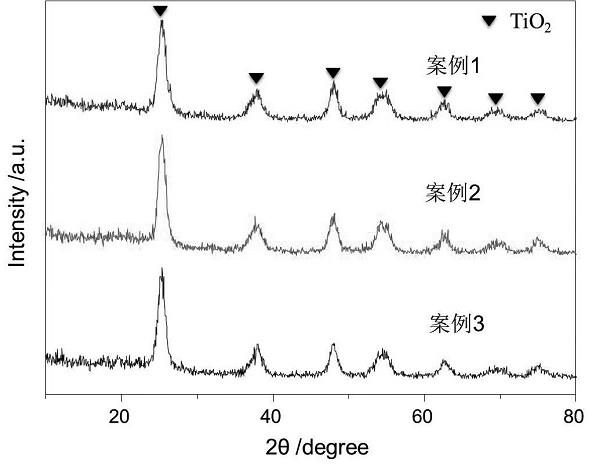

11.图4为本发明实施例1、2和3的催化剂xrd图。

具体实施方式

12.下面通过具体实施例和附图对本发明做进一步说明。

13.实施例1将10 g硫酸氧钛溶于80 ml去离子水中,搅拌下加热至90 ℃,硫酸氧钛开始慢慢水解产生偏钛酸,降温后产品浆料进行过滤,用去离子水洗涤滤饼三次,得到偏钛酸产品。进一步将5 g偏钛酸产品放入20 ml硫酸铁溶液中,其中铁离子浓度为100 g/l,剧烈搅拌下加热至90℃进行离子交换,反应4小时,冷却至室温后进行抽滤,滤饼用水洗涤三次。然后将过滤得到的催化剂前驱体在100℃下干燥12小时,以2 ℃/min的升温速率加热至500℃进行焙烧,在500℃下保持2 h。小时,450℃焙烧2小时,升温速率均为2 ℃/min,即可得到铁钛基scr烟气脱硝催化剂。

14.取0.2 g本实施例中制得的催化剂,置于内径为0.4 mm的固定床反应器中,体积空速为60000 h-1

,反应气体中no和nh3浓度均为500 ppm,结果该催化剂在300~500℃范围内脱硝效率达到90%以上。

15.实施例2 本实施例是在实施例1的基础上改变硫酸铁溶液的浓度。

16.将10 g硫酸氧钛溶于80 ml去离子水中,搅拌下加热至90 ℃,硫酸氧钛开始慢慢水解产生偏钛酸,降温后产品浆料进行过滤,用去离子水洗涤滤饼三次,得到偏钛酸产品。进一步将5 g偏钛酸产品放入20 ml硫酸铁溶液中,其中铁离子浓度为25 g/l,剧烈搅拌下加热至90℃进行离子交换,反应4小时,冷却至室温后进行抽滤,滤饼用水洗涤三次。然后将过滤得到的催化剂前驱体在100℃下干燥12小时,以2 ℃/min的升温速率加热至500℃进行焙烧,在500℃下保持2 h。

17.取0.2 g本实施例中制得的催化剂,置于内径为0.4 mm的固定床反应器中,体积空速为60000 h-1

,反应气体中no和nh3浓度均为500 ppm,结果该催化剂在325~500℃范围内脱硝效率达到90%以上。

18.实施例3本实施例是在实施例1的基础上改变催化剂前驱体焙烧的温度。

19.将10 g硫酸氧钛溶于80 ml去离子水中,搅拌下加热至90 ℃,硫酸氧钛开始慢慢

水解产生偏钛酸,降温后产品浆料进行过滤,用去离子水洗涤滤饼三次,得到偏钛酸产品。进一步将5 g偏钛酸产品放入20 ml硫酸铁溶液中,其中铁离子浓度为100 g/l,剧烈搅拌下加热至90℃进行离子交换,反应4小时,冷却至室温后进行抽滤,滤饼用水洗涤三次。然后将过滤得到的催化剂前驱体在100℃下干燥12小时,以2 ℃/min的升温速率加热至600℃进行焙烧,在600℃下保持2 h。

20.取0.2 g本实施例中制得的催化剂,置于内径为0.4 mm的固定床反应器中,体积空速为60000 h-1

,反应气体中no和nh3浓度均为500 ppm,结果该催化剂在325~450℃范围内脱硝效率达到90%以上。

技术特征:

1.一种制备高分散铁基nh

3-scr脱硝催化剂的方法,通过调节水解和离子交换过程中的条件,控制催化剂中铁含量和分散程度,其特征包括以下过程:步骤一偏钛酸前驱体:将一定浓度的硫酸钛或硫酸氧钛溶液加热,溶液开始水解产生偏钛酸,水解一定时间后停止反应,然后降温抽滤,得到偏钛酸产品;步骤二离子交换法制备高分散铁基脱硝催化剂:将步骤一的偏钛酸加到含有一定浓度铁离子的水溶液中,加热到一定温度,偏钛酸中的氢离子会与铁离子发生交换,反应一定时间后抽滤,干燥焙烧,得到最终的高分散的铁基脱硝催化剂。2.按照权利要求1所述的制备高分散铁基nh

3-scr脱硝催化剂的方法,其特征在于催化剂主要元素为铁和钛。3.按照权利要求1所述的制备高分散铁基nh

3-scr脱硝催化剂的方法,其特征在于步骤一中原料为硫酸氧钛和硫酸钛。4.按照权利要求1所述的制备高分散铁基nh

3-scr脱硝催化剂的方法,其特征在于步骤二中偏钛酸和铁离子溶液质量比为0.2~2。5.按照权利要求1所述的制备高分散铁基nh

3-scr脱硝催化剂的方法,其特征在于步骤二溶液中铁离子浓度在20~200g/l。6.按照权利要求1所述的制备高分散铁基nh

3-scr脱硝催化剂的方法,其特征在于步骤二离子交换温度在25~100℃之间。7.按照权利要求1所述的制备高分散铁基nh

3-scr脱硝催化剂的方法,其特征在于步骤二焙烧温度在300~650℃之间。

技术总结

本发明公开了一种制备高分散铁基NH

技术研发人员:宋磊 岳海荣 马奎 刘长军 唐思扬 梁斌

受保护的技术使用者:四川大学

技术研发日:2021.05.28

技术公布日:2022/11/29

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。