1.本技术涉及一种丝印网板及其制造方法。

背景技术:

2.一般情况下,丝网印刷使用的网板均为单层丝网张网制作,此种网板单次印刷时仅能实现一种厚度印刷体的加工,而当有不同厚度需求时,需使用两张网板在不同区域分别印刷,多次作业完成。因此,现有的丝网印刷不仅工序长、成本高,而且还不便于实际生产。

技术实现要素:

3.为解决背景技术中涉及的问题,本技术提供一种丝印网板,以适用不同厚度的印刷需求。

4.另外,还有必要提供一种上述丝印网板的制造方法。

5.一种丝印网板的制造方法,包括步骤:

6.提供一个多层网板,所述多层网板包括框体及m层漏浆网,所述框体包括多个框部,所述框部首尾相接以围设形成框内空间,所述漏浆网设置于所述框体的一侧以覆盖所述框内空间,所述框内空间包括至少一第一印刷区及至少一第二印刷区;

7.移除与所述第一印刷区对应的x层所述漏浆网,以及移除与所述第二印刷区对应的y层所述漏浆网,其中,m>x≥0,m>y≥0,x≠y,m、x及y为自然数;

8.于所述框体上设置挡浆板,所述漏浆网嵌入所述挡浆板内,所述挡浆板具有第一通孔及第二通孔,所述第一通孔对应所述第一印刷区,所述第二通孔对应所述第二印刷区,所述漏浆网于所述第一通孔及所述第二通孔露出,获得所述丝印网板。

9.进一步地,所述多层网板为双层网板,所述双层网板的制造方法包括步骤:提供两个单层网板,所述单层网板包括所述框体及设置于所述框体一侧的一层所述漏浆网。叠设两个所述单层网板,使得一层所述漏浆网叠设于另一层所述漏浆网上,以及移除一个所述框体,获得所述双层网板。

10.进一步地,所述单层网板的制造方法包括步骤:提供所述框体,以及于所述框体一侧上设置粘合胶层。于所述粘合胶层上设置一层所述漏浆网,所述漏浆网覆盖所述框内空间,所述漏浆网的边缘凸出于所述框体的外侧,以及移除部分露出于所述框体外侧的所述漏浆网,获得所述单层网板。

11.进一步地,还包括步骤:于两个所述漏浆网之间设置粘接层。

12.进一步地,还包括步骤:于所述漏浆网上设置保护胶,所述保护胶设置于与所述第一印刷区和/或所述第二印刷区对于的所述漏浆网的周围。

13.进一步地,步骤“于所述框体上设置挡浆板”包括:于所述框体上设置感光层,所述漏浆网嵌入所述感光层。曝光并移除所述第一印刷区对应的部分所述感光层以形成所述第一通孔,以及曝光并移除所述第二印刷区对应的部分所述感光层以形成所述第二通孔,以

及烘烤未移除的部分的所述感光层以获得所述挡浆板。

14.一种丝印网板,包括一个框体及一个印刷部,所述框体包括多个框部,多个所述框部首尾相接以形成一个框内空间,所述印刷部设置于所述框体的一侧以覆盖所述框内空间。所述印刷部包括挡浆板及多个漏浆网,所述挡浆板设置有至少一第一通孔及至少一第二通孔,所述第一通孔及所述第二通孔沿所述挡浆板的厚度方向贯穿所述挡浆板,所述漏浆网设置于所述第一通孔及所述第二通孔内,所述漏浆网的周缘连接所述第一通孔及所述第二通孔的内壁,所述第一通孔内的漏浆网的层数不同于所述第二通孔内的漏浆网的层数。

15.进一步地,多个所述漏浆网于所述挡浆板内延伸。

16.进一步地,多个所述漏浆网沿垂直所述厚度方向相距设置。

17.进一步地,所述框体呈方形,四个所述框部依次首尾垂直连接以形成所述框体。

18.本技术提供的丝印网板通过分别在第一通孔及第二通孔内设置不同数量的漏浆网,使得单次印刷即可产生不同厚度的印刷体。

附图说明

19.图1为本技术一实施例提供的第一框体的示意图。

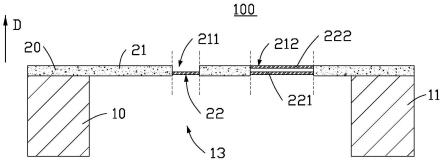

20.图2为图1所示的第一框体上设置第一漏浆网后的截面示意图。

21.图3为本技术一实施例提供的第一单层网板的截面示意图。

22.图4为图3所示的第一单层网板及第二单层网板叠设后的截面示意图。

23.图5为本技术一实施例提供的双层网板的截面示意图。

24.图6为本技术一实施例提供的双层网板的立体示意图。

25.图7为图6所示的双层网板设置防护胶后的示意图。

26.图8为图7所示的双层网板沿viii-viii线的剖视图。

27.图9为图7所示的双层网板移除部分第二漏浆网后的截面示意图。

28.图10为图7所示的双层网板设置感光层后的截面示意图。

29.图11为图10所示的双层网板曝光部分所述感光层后的截面示意图。

30.图12为本技术一实施例提供的丝印网板的截面示意图。

31.主要元件符号说明

32.丝印网板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

33.框体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

34.框部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

35.框内空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

36.第一框内空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131

37.印刷部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

38.挡浆板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

39.第一通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

40.第二通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212

41.漏浆网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

42.第一漏浆网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221

43.第二漏浆网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222

44.第一框体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

45.第一框部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

46.第一单层网板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103

47.第二单层网板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104

48.第二框体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105

49.双层网板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

106

50.感光层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

107

51.第一非曝光区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1071

52.第二非曝光区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1072

53.第一粘合胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

54.第二粘合胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

55.粘接层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

56.厚度方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀd57.宽度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

w1、w2

58.印刷区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀa59.第一印刷区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a1

60.第二印刷区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a2

61.非印刷区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀb62.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

63.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

64.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中元件。

65.请参见图12,本技术实施例提供一种丝印网板100,所述丝印网板100可用于电路板(图未示)制造,以在所述电路板上形成厚度不同的防焊层。在本技术的其他实施例中,所述丝印网板100还可以用于纺织品图案,商品标签等印刷体的制造。

66.所述丝印网板100包括一个框体10及一个印刷部20。所述框体10包括多个框部11,多个所述框部11首尾相接以形成一个框内空间13,所述印刷部20设置于所述框体10的一侧以覆盖所述框内空间13。

67.所述印刷部20包括挡浆板21及m层漏浆网22,所述挡浆板21设置有至少一第一通孔211及至少一第二通孔212,所述第一通孔211及所述第二通孔212沿所述挡浆板21的厚度方向d贯穿所述挡浆板21,所述漏浆网22设置于所述第一通孔211及所述第二通孔212内,所述漏浆网22的周缘连接所述第一通孔211及所述第二通孔212的内壁,所述第一通孔211内的漏浆网22的数量为x层,所述第二通孔212内的漏浆网22的数量为y层,其中,其中,m>x≥

0,m>y≥0,x<y,m、x及y为自然数。在本技术的其他实施例中,m>x≥0,m>y≥0,x>y,m、x及y为自然数。

68.具体使用所述丝印网板100时,首先,定位所述电路板及所述丝印网板100,使得所述第一通孔211及所述第二通孔212对应于电路板上预设置防焊层的位置,然后,在所述印刷部20上涂刷防焊浆料(图未示),所述挡浆板21隔档所述防焊浆料,使得所述防焊浆料由所述第一通孔211或所述第二通孔212流入所述电路板,其中,流入所述第一通孔211内的部分所述防焊浆料经过x层所述漏浆网22后流到所述电路板上,流入所述第二通孔212的部分所述防焊浆料经过y层所述漏浆网22后流到所述电路板上。由于所述漏浆网22的阻挡作用及所述防焊浆料的粘滞性,使得相同时间内,经由经过层数相对较多的漏浆网22流到所述电路板上的所述防焊浆料的量少于经过层数相对较少的漏浆网22流到所述电路板上的所述防焊浆料的量,即所述第一通孔211对应防焊区域的防焊浆料的量大于第二通孔212对应防焊区域的防焊浆料的量,等待防焊浆料成型变成防焊层后,第一通孔211对应的防焊层的厚度大于所述第二通孔212对应的所述防焊层的厚度。

69.本技术提供的丝印网板100通过在第一通孔211及所述第二通孔212内设置不同层数的所述漏浆网22,使得单次印刷即可实现不同厚度的印刷体(本实施例中,所述印刷体为防焊层)。

70.在本实施例中,多个所述漏浆网22沿垂直所述厚度方向d相距设置,所述漏浆网22于所述挡浆板21内延伸且覆盖所述框内空间13。

71.在本实施例中,所述框体10呈方形,四个所述框部11依次首尾垂直连接以形成所述框体10。在本技术的其他实施例中,所述第一框体101的形状可以为圆形、梯形、三角形等。

72.以下以两层所述漏浆网22的丝印网板100为例,说明丝印网板100的制造方法,在本技术的其他实施例中,所述漏浆网22的层数可以是三层、四层等。所述丝印刷板100的制造方法包括步骤:

73.s1:请参见图1,提供一个第一框体101,所述第一框体101大致呈方形,所述第一框体101包括四个第一框部102,四个所述第一框部102首尾垂直相接以形成一个第一框内空间131。

74.s2:请参见图2,于所述第一框部102上设置第一粘合胶层41,以及于所述第一粘合胶层41上设置第一漏浆网221。所述第一漏浆网221覆盖所述第一框内空间131。

75.在本实施例中,步骤s2包括:将所述第一漏浆网221的边缘绷紧,使得所述第一漏浆网221具有内部张力,然后将所述第一漏浆网221通过所述第一粘合胶层41连接于所述第一框体101一侧,从而防止所述第一漏浆网221出现褶皱。

76.s3:请参见图3,移除露出于所述第一框体101以外的部分所述第一漏浆网221,获得一第一单层网板103。

77.s4:请参见图4,依据与步骤s1至s3相似的步骤,获得一第二单层网板104,所述第二单层网板104包括第二框体105、第二漏浆网222及第二粘合胶层42,所述第二漏浆网222通过所述第二粘合胶层42连接于所述第二框体105的一侧。与所述第一单层网板103的不同之处在于,所述第二单层网板104的截面宽度w1大于所述第一单层网板103的截面宽度w2。

78.s5:请参见图4,将所述第二单层网板104设置于所述第一单层网板103上。

79.在本实施例中,步骤s5包括:于所述第一漏浆网221的边缘附近设置粘接层43,以及将所述第二漏浆网222设置在所述粘接层43上。

80.s6:请参见图5及图6,移除所述第二框体105及露出于所述第一漏浆网221外的部分所述第二漏浆网222获得一双层网板106。所述第一漏浆网221及所述第二漏浆网222具有印刷区a及除所述印刷区a以外的非印刷区b,所述印刷区a包括第一印刷区a1及与所述第一印刷区a1相距设置的第二印刷区a2。

81.在本实施例中,所述第一漏浆网221及所述第二漏浆网222通过所述粘接层43隔开。

82.s7:请参见图9,移除所述第一印刷区a1内的部分所述第二漏浆网222。

83.在本实施例中,步骤s7包括:请参见图7及图8,于所述非印刷区b设置保护胶51,所述保护胶51设置于所述第一印刷区a1的周围。所述保护胶51用于防止移除所述第一印刷区a1内的所述第二漏浆网222时,非印刷区b内的所述第一漏浆网221或所述第二漏浆网222不会受损。

84.s8:请参见图10,于所述双层网板106上设置一感光层107,所述感光层107包覆所述第一漏浆网221及所述第二漏浆网222,烘烤所述感光层107以使得所述感光层107固化形成所述挡浆板21。

85.s9:请参见图11,曝光所述感光层107以形成第一非曝光区1071及第二非曝光区1072,所述第一非曝光区1071对应所述第一印刷区a1,所述第二非曝光区1072对应所述第二印刷区a2。

86.s10:请参见图12,移除所述第一非曝光区1071以形成所述第一通孔211,所述第一漏浆网221于所述第一通孔211内露出,以及移除所述第二非曝光区1072以形成所述第二通孔212,所述第一漏浆网221及所述第二漏浆网222于所述第二通孔212内露出。

87.s11:烘烤,获得所述丝印网板100。

88.以上说明仅仅是对本技术一种优化的具体实施方式,但在实际的应用过程中不能仅仅局限于这种实施方式。对本领域的普通技术人员来说,根据本技术的技术构思做出的其他变形和改变,都应该属于本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。