1.本实用新型涉及钕铁硼泡棉包装设备技术领域,具体涉及一种钕铁硼包装压紧工装。

背景技术:

2.目前随着市场对产品的要求越来越高:尺寸越来越小&成本越来越低;绝大部分产品都不在设置插入式充电结构,转而调整成为外露接触式充电方式,为了确保产品以及充电座的充电结构紧密且准确的贴合在一起,需要借用磁铁的吸力;由此引入了磁铁在此充电方式中的应用;这个过程,需要对磁铁进行定位组装粘贴在产品的壳体中。

3.传统的生产工艺为采用热熔的方式,将热熔胶涂抹在磁铁面,然后再将对应的磁铁面粘贴到壳体中;由于采用的是热熔方式,会产生接近150℃的高温,而高温会直接导致磁铁的磁性衰减变弱,因此需要更高的磁铁性能以抵抗由于高温引起的磁性衰减,更高的磁铁性能会直接导致成本的上升;另外就是热熔胶层无法保证涂抹均匀,会存在不同厚度的胶层厚度,也不利于磁铁牢固的粘到壳体中。

4.由于上述两种原因(由于磁性衰减造成的成本上升以及热熔胶层的厚度不均匀)的存在,因此引入了含胶泡棉的包装方式(如图1所示);因为双面胶具有优于热熔胶的厚度一致性,同时其胶粘性不亚于甚至优于热熔胶,由此可以用双面胶替代热熔胶。

5.因此越来越多的磁铁采用含胶泡棉的包装方式;但是由于双面胶的表面存在不平整的现象,导致传统的作业手法(人工将磁铁压入泡棉孔中,使磁铁面和胶层面贴合)无法将磁铁面和胶层面紧密贴合以排净空气造成气泡产生,从而发生在磁铁取出时无法将双面胶同步带出的现象,因此造成了产品功能缺失(即取出磁铁时,胶层与磁铁分离),基于此技术背景之下,发明人设计一种钕铁硼包装压紧工装。

技术实现要素:

6.为了解决现有技术存在的钕铁硼泡棉包装过程中,磁铁面和胶层存在气泡的技术问题,本实用新型提供了一种钕铁硼包装压紧工装,旨在解决如何排出胶层面和磁铁面存在的空气,使其紧密贴合的问题。

7.本实用新型使用的技术方案如下:一种钕铁硼包装压紧工装,包括载物平台及设于载物平台之上的支撑框架,在支撑框架上固定有气缸,气缸的推头向下且与压力平台的上表面固定;压力平台的下表面与泡棉孔对应的垫块;推杆伸长,推杆的推头带动压力平台向下移动;使垫块与磁铁上表面接触。

8.进一步,压力平台的下表面通过弹簧与垫块连接;推杆伸长,推杆的推头带动压力平台向下移动,垫块与磁铁上表面接触,弹簧被挤压。

9.进一步,垫块的上侧设有连接杆,压力平台上开设有对应的安装通道,安装通道位于弹簧的中央;连接杆穿过弹簧、安装通道与限位板固定。

10.具体的,压力平台的下表面与垫块粘接谷底;在压力平台的上表面螺纹固定横筋,

横筋的上侧竖直设有压紧杆,推头的水平板上开设有与压紧杆对应的滑动通道;压紧杆穿过滑动通道与固定板螺纹固定;

11.进一步,压紧杆设置三个,一个位于水平板的中央,其与两个位于两侧。

12.进一步,压紧杆设置一个,设于水平板的中央;压紧杆与滑动通道为非圆截面。

13.优选的,载物平台上表面设置c字形的卡板,卡板大小与泡棉整体大小相对应。

14.本实用新型所达到的有益效果为:推杆的推头带动压力平台向下移动,垫块与磁铁柔性接触,通过弹簧对垫块施加压力,以挤出磁铁面和胶层面之间的空气和气泡;通过一种自适应柔性压紧力,解决本装置对控制精度和校准误差的要求较高的问题。

附图说明

15.图1是现有的磁铁泡棉结构示意图。

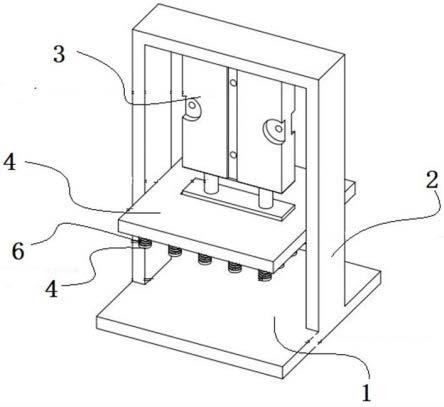

16.图2是本实用新型的整体结构示意图。

17.图3是本实用新型的连接杆结构示意图。

18.图4是本实用新型的压力平台结构示意图。

19.图5是本实用新型的压紧杆结构示意图。

20.图6是本实用新型的卡板结构示意图。

21.图中,1、载物平台;2、支撑框架;3、气缸;4、垫块;5、连接杆;6、弹簧;7、安装通道;8、限位板;9、横筋;10、压紧杆;11、固定板;12、对射激光传感器;13、卡板、14、压力平台;15、滑动通道。

具体实施方式

22.为便于本领域的技术人员理解本实用新型,下面结合附图说明本实用新型的具体实施方式。

23.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通;对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

24.首先对本技术的应用场景进行介绍:传统的泡棉包装方式,人工将磁铁压入泡棉孔中,使磁铁面和胶层面贴合,磁铁面与胶层面难以排净空气、存在气泡产,从而发生在磁铁取出时无法将双面胶同步带出的现象,如图1所示,本实用新型提供了一种钕铁硼包装压紧工装,包括方形结构的载物平台1,及设于载物平台1之上的倒u型结构的支撑框架2,在支撑框架2的下侧通过螺栓等锁紧件固定有气缸3,气缸3的推头向下;且推头与压力平台的上表面通过螺栓固定;压力平台的下表面与泡棉孔对应位置设有铝合金垫块4,垫块4为圆形截面;气缸3与控制系统连接;控制控制系统控制推杆伸长,推杆的推头带动压力平台向下移动;以挤出磁铁面和胶层面之间的空气和气泡。

25.通过气缸3带动垫块4与对磁铁进行挤压,其对控制精度和校准误差的要求较高,一但程序错误或者安装或上料的偏差,气缸3带动垫块4可能将磁铁直接压坏;压力平台的下表面与垫块4通过弹簧6连接,弹簧6与压力平台和垫块4分别粘接固定;此时推杆的推头

带动压力平台向下移动,垫块4与磁铁柔性接触,通过弹簧6对垫块4施加压力,以挤出磁铁面和胶层面之间的空气和气泡。

26.进一步,弹簧6在多次挤压后容易形成轴向的变形偏移,从而使垫块4产生定位偏移;如图3所示,在垫块4的上侧设有连接杆5,压力平台上开设有对应的安装通道7,安装通道7位于弹簧6的中央;连接杆5穿过弹簧6、安装通道7,与限位板8的下表面通过螺纹连接;推杆的推头带动压力平台向下移动,垫块4与磁铁接触后,连接杆5沿着安装通道7向上滑动,垫块4向上挤压弹簧6;通过弹簧6对垫块4施加压力,以挤出磁铁面和胶层面之间的空气和气泡,由于连接杆5沿着安装通道7上下滑动,因此每个垫块4的水平位置不会发明改变。

27.如图4所示,为了解决本装置对控制精度和校准误差的要求较高的问题,除了压力平台的下表面与垫块4通过弹簧6,提供一种自适应柔性压紧力;另一种实施方式为,压力平台的下表面与垫块4通过粘接、焊接等硬性固定;使推头与压力平台的上表面通过弹簧6柔性配合;于是在压力平台的上表面螺纹固定横筋9,横筋9的上侧竖直设置三个压紧杆10,推头的水平板上开设有与压紧杆10对应的滑动通道15;压紧杆10穿过滑动通道15与固定板11螺纹固定,横筋9与推头的水平板之间的压紧杆10上穿有弹簧6;当然压紧杆10也可以设置一个,其设于水平板的中间,压紧杆10与滑动通道15为非圆截面(例如方形、长方形),从而防止放生轴向的转动;推杆的推头带动压力平台向下移动,垫块4与磁铁接触后,连接杆5沿着滑动通道15向上滑动,压紧杆10沿着滑动通道15向上挤压弹簧6;通过弹簧6对垫块4施加压力,以挤出磁铁面和胶层面之间的空气和气泡。

28.进一步,在推头的水平板上设置对射激光传感器12,对射激光传感器12对应某一压紧杆10;即压紧杆10位于射激光传感器之间;对射激光传感器12与控制系统电连接;推杆的推头带动压力平台向下移动,垫块4与磁铁接触后,连接杆5沿着安装通道7向上滑动,压紧杆10沿着滑动通道15向上挤压弹簧6;当控制系统发生故障时,推杆的推头会持续向下,弹簧6达到极限挤压位置,这时垫块4对磁铁的柔性挤压,会转变为硬性挤压,进而损坏磁铁;对射激光传感器12的探头设置高度与弹簧6达到极限挤压位置时,压紧杆10超出滑动通道15的高度相同;对射激光传感器12用于,压紧杆10对激光信号遮挡后,控制压紧杆10制动;起到一种制动保护功能,

29.将磁铁与泡棉放在载物平台1上时,也需要对位,于是在载物平台1上表面设置c字形的卡板13,用于对磁铁与泡棉整体进行限位。

30.上述中如未单独介绍其固定方式,皆使用业内技术人员通用技术手段,焊接,嵌套,或螺纹固定等方式。

31.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

32.以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。