1.本发明属于电子材料领域,特别是针对以刻蚀氮化镓材料为主的led器件工艺、材料缺陷评价的光电器件领域,具体涉及一种氮化镓纳米泡沫及其制备方法。

背景技术:

2.氮化镓(gan)被认为第三代半导体材料之一,其合金体系带隙从 0.7

–

6.2 ev 连续可调。 在光电子等领域具有广阔前景,是发展近红外-可见-紫外波段的优秀半导体光电器件及微电子器件的优选材料。

3.gan 作为一种重要的宽带隙(3.4 ev)半导体材料,因其具有出色的光电性能,高迁移率和出色的热稳定性等特点, 现已得到广泛的研究。然而,采用传统的化学刻蚀方法难以将具有极好的化学稳定性的gan 材料进行加工。这给 gan材料的处理和器件制作带来了强有力的技术挑战。目前, 大多数 gan器件的制备采用干法腐蚀, 主要的干法刻蚀包括反应离子腐蚀(rie)、低能电子增强腐蚀 (le) 、电感耦合等离子体反应离子刻蚀 (icp_rie)、化学辅助离子束腐蚀 (caibe)等。但干法腐蚀也具有一系列缺陷:如成本高、设备要求高、使用有毒气体等等,且对样品有很强的物理作用, 离子轰击会造成氮化镓的损伤。而应对干法刻蚀的缺点,湿法刻蚀具有成本低、设备简单、毒性小、对材料损伤低等优点是对干法刻蚀很好的补充。湿法刻蚀就是gan表面被氧化,刻蚀后的残留氧化物溶解于浸泡的化学溶液中,再通过稀盐酸等溶液将残留氧化物清理干净的方法,其中氧化反应需要空穴的参与,通常湿法刻蚀在强酸强碱的条件下,使用化学刻蚀或者电化学刻蚀的方式产生空穴进行反应。本发明采用的是无电极辅助的方式制备氮化镓纳米泡沫,该方法的特点是紫外光源光照强度大、搅拌不加热、通过不完全融于化学溶液的药剂颗粒与紫外光高强度快速反应,从而形成氮化镓纳米泡沫可用于使用led器件工艺以及材料缺陷评价,该方法具有环保、干净、成本低的优点在进行纳米led研究方面有重大的研究价值。

技术实现要素:

4.本发明的目的在于提出一种氮化镓纳米泡沫及其制备方法,并将其作为led器件工艺的一部分应用于光电器件领域。

5.为实现上述目的,本发明采用如下技术方案:氮化镓纳米泡沫是一种聚堆的、多孔洞的纳米蜂巢结构氮化镓薄膜,所述氮化镓纳米泡沫的孔洞尺寸为1-1000纳米,其厚度在10-10000纳米之间。

6.上述氮化镓纳米泡沫的制备方法包含以下步骤:步骤一:采用生长技术在衬底基板表面生长氮化镓薄膜;步骤二:将氮化镓薄膜浸置于装有混合溶液的承载容器中;步骤三:将氮化镓薄膜垫高以拉近紫外光源系统和氮化镓薄膜的刻蚀距离;步骤四:将多个紫外光源系统从不同方向对准氮化镓薄膜进行光照刻蚀;步骤五:刻蚀完后通过清洗溶液清洗刻蚀过程中氮化镓薄膜表面的残留物,得到

氮化镓纳米泡沫。

7.进一步地,所述紫外光源系统中紫外光的光强强度大于0.5mw/cm2,所述紫外光源系统包括不少于两个的紫外光源,所述紫外光源的紫外光入射角夹角不小于30度。

8.进一步地,所述的氮化镓薄膜可以是未掺杂氮化镓,掺杂n型氮化镓,掺杂p型氮化镓,也可以是多层氮化镓结构。

9.进一步地,所述氮化镓薄膜的生长技术包括卤化物气相外延法hpve、金属有机化学气相沉积法mocvd或分子束外延法 mbe,所述衬底基板包括蓝宝石、碳化硅、氮化铝、硅或氮化镓。

10.进一步地,所述光照刻蚀时间为5-120分钟。

11.进一步地,所述氮化镓薄膜接近但不接触所述混合溶液表面,其特征还在于,通过垫高所述氮化镓薄膜使得所述承载容器中有足量的混合溶液进行反应。

12.进一步地,所述混合溶液由0.5-4mol/l氢氧化钾、0.1-0.5mol/l过硫酸钾与超纯水混合配制而成。

13.化学湿法刻蚀的原理:氮化镓纳米泡沫制备需要使用紫外光源系统向氮化镓薄膜材料上照射,同时该紫外光源系统产生的光子应能在氮化镓中激发产生电子-空穴对,紧接着通过药剂反应从价带捕捉电子,相当于在价带中注入空穴,最后将需要的电子从价带激发到导带之上,这样做就不需要电极接触和反电极,简化了操作的复杂性。

14.氮化镓纳米泡沫形成的原理:氮化镓薄膜材料具有很高的位错密度,在本发明中,紫外光源系统设置有多个紫外光源从不同角度对氮化镓薄膜进行照射,因此使得氮化镓薄膜与氢氧化钾和过硫酸钾药剂配置混合溶液能够从不同方向上进行反应。又因为氮化镓薄膜材料的化学稳定性好,但氮化镓薄膜材料是通过生长技术得到,其薄膜内部必然存在着位错密度差异,高密度部分的氮化镓薄膜因其密度高、稳定性强所以不容易被紫外光源和化学溶液刻蚀,而低密度部分的氮化镓薄膜因其在生长时其内部存在的大量孔洞和位错从而使得这部分低密度的氮化镓薄膜在被刻蚀的时候分解速度高于高密度的氮化镓,同时为了凸显这种氮化镓薄膜在刻蚀过程中的差异,在本发明中设置了多个光源,光源系统的光照强度得到巨大的提升,使得与混合溶液辅助刻蚀的时候,氮化镓薄膜表面能够发生剧烈的反应,低密度氮化镓的孔洞和位错被快速分解,高密度氮化镓薄膜则因为反应速度慢没来得及全部刻完大部分被保留,从形成纳米泡沫形状的氮化镓薄膜。

附图说明

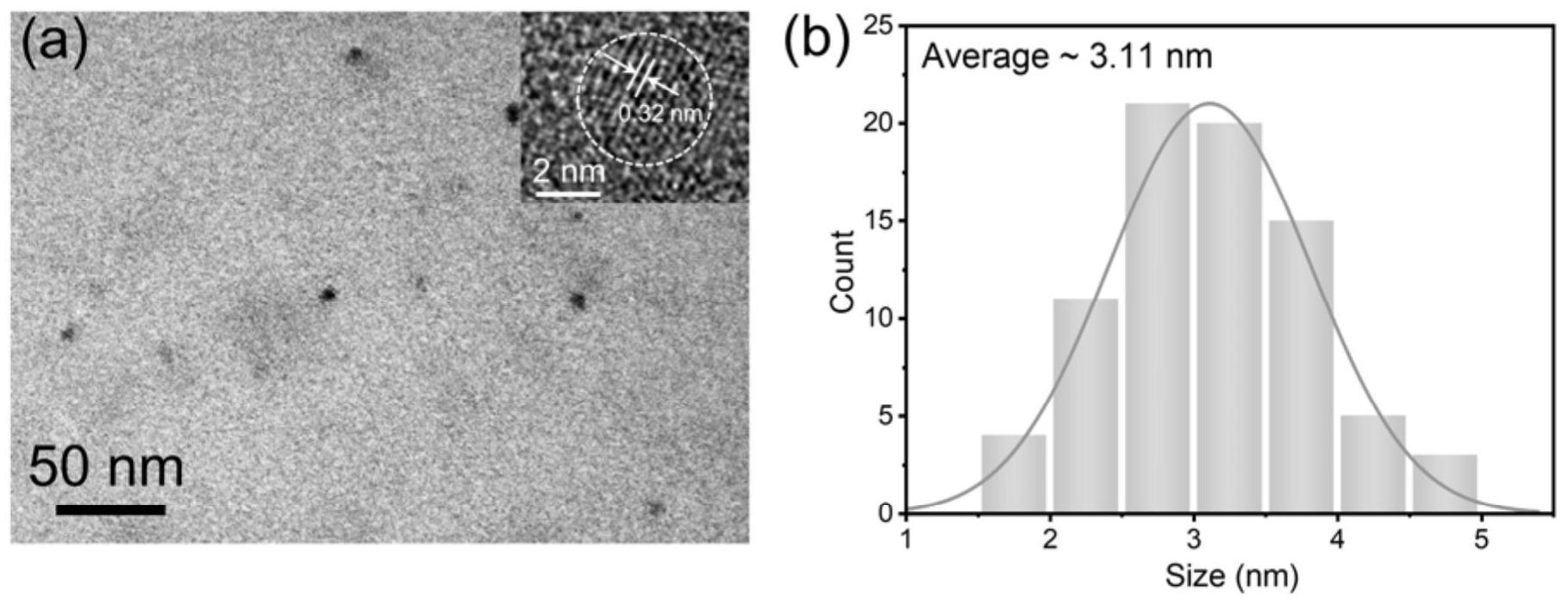

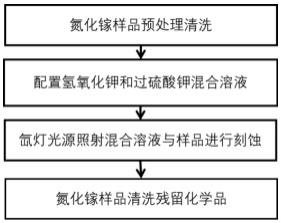

15.图1是本发明实施例一种氮化镓纳米泡沫的制备方法流程图;图2是本发明实施例提供的制备氮化镓泡沫的刻蚀原理图;图3是本发明实施例提供的制备氮化镓泡沫的实验装置示意图;图4是本发明实施例提供的制备氮化镓泡沫形成的原理图;图5是本发明实施例提供的制备氮化镓泡沫的实时观测实验装置示意图;图6是本发明实施例提供的氮化镓泡沫刻蚀成功后的400000倍的sem图。

具体实施方式

16.下面结合附图及实施例具体说明本发明一种氮化镓纳米泡沫及其制备方法。本发明提供优选实施例,但不应该被认为仅限于在此阐述的实施例。

17.实施例一:请参照图1,本发明实施例一所提供的一种氮化镓纳米泡沫及其制备方法,包括下列步骤:第一步:氮化镓样品放入烧杯中,加入无水乙醇、超纯水各超声5分钟,去除氮化镓样品表面的污渍。

18.第二步:配置氢氧化钾和过硫酸钾混合溶液,取0.1mol/l过硫酸钾放入水里搅拌,再取0.95mol/l氢氧化钾放入溶液里搅拌,不加热形成未完全溶解的混合溶液,如图2所示。

19.第三步:接着将配置好的混合溶液与氮化镓样品放入耐高温、化学性质稳定的特氟龙器皿中,通过三个氙灯光源组合成的光源阵列对氮化镓薄膜进行照射,其光强大于1.0mw/cm2,从三个不同的角度(垂直于混合溶液平面90度的一个氙灯、与混合溶液平面夹角倾斜60度的两个氙灯)刻蚀15分钟,刻蚀过程中,将氮化镓样品垫高,使之接近但不接触混合溶液液体表面,如图3所示。

20.第四步:将刻蚀好的氮化镓样品放入稀盐酸和超纯水中,以去除刻蚀过程中样品表面残留的化学药品,最后使用氮气将水渍吹干净。

21.至此,氮化镓纳米泡沫制备形成。

22.氮化镓纳米泡沫形成的原理如图4所示。氮化镓薄膜材料具有很高的位错密度,在本发明中,紫外光源系统设置有多个紫外光源从不同角度对氮化镓薄膜进行照射,因此使得氮化镓薄膜与氢氧化钾和过硫酸钾药剂配置混合溶液能够从不同方向上进行反应。又因为氮化镓薄膜材料的化学稳定性好,但氮化镓薄膜材料是通过生长技术得到,其薄膜内部必然存在着位错密度差异,高密度部分的氮化镓薄膜因其密度高、稳定性强所以不容易被紫外光源和化学溶液刻蚀,而低密度部分的氮化镓薄膜因其在生长时其内部存在的大量孔洞和位错从而使得这部分低密度的氮化镓薄膜在被刻蚀的时候分解速度高于高密度的氮化镓,同时为了凸显这种氮化镓薄膜在刻蚀过程中的差异,在本发明中设置了多个光源,光源系统的光照强度得到巨大的提升,使得与混合溶液辅助刻蚀的时候,氮化镓薄膜表面能够发生剧烈的反应,低密度氮化镓的孔洞和位错被快速分解,高密度氮化镓薄膜则因为反应速度慢没来得及全部刻完大部分被保留,从形成纳米泡沫形状的氮化镓薄膜。

23.实施例二:请参照图1,本发明实施例二所提供的一种氮化镓纳米泡沫及其制备方法,包括下列步骤:第一步:氮化镓样品放入烧杯中,加入无水乙醇、超纯水各超声5分钟,去除样品表面的污渍。

24.第二步:配置氢氧化钾和过硫酸钾混合溶液,取0.1mol/l过硫酸钾放入水里搅拌,再取0.95mol/l氢氧化钾放入溶液里搅拌,不加热形成未完全溶解的混合溶液。

25.第三步:接着将配置好的混合溶液与氮化镓样品放入耐高温、化学性质稳定的特氟龙器皿中,通过光强大于1.0mw/cm2的氙灯光源从底部向上进行刻蚀15分钟,刻蚀过程中,将显微镜对准氮化镓样品,实时观察氮化镓样品的形貌变化,如图5所示。

26.第四步:将刻蚀好的氮化镓样品放入稀盐酸和超纯水中,以去除刻蚀过程中样品表面残留的化学药品,最后使用氮气将水渍吹干净。

27.至此,氮化镓纳米泡沫制备形成。

28.为了证明本发明所制备的氮化镓纳米泡沫在光电器件应用的可能性,图6展示了基于该氮化镓纳米泡沫的sem图。

29.以上例子主要说明了本发明的一种氮化镓纳米泡沫的制备方法。尽管只对其中一些本发明的实施方式进行了描述,但是本领域普通技术人员应当了解,本发明可以在不偏离其主旨与范围内以许多其他的形式实施。因此,所展示的例子与实施例方式被视为示意性的而非限制性的,在不脱离如所附各权利要求所定义的本发明精神及范围的情况下,本发明可能涵盖各种的修改与替换。以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。