一种max相固溶体涂层、制备方法及其应用

技术领域

1.本技术涉及一种max相固溶体涂层、制备方法及其应用,属于表面工程技术领域。

背景技术:

2.max相是一大类热力学稳定的三元层状陶瓷,通式为m

n 1

axn,其中m是前过渡金属元素,a为主族元素或后过渡金属元素,x为c或n。max相具有密排六方结构,由mx片层与a层沿c轴方向交替排列构成,其中mx片层中m-x键以较强的共价键和离子键结合,具有陶瓷的性能;a层具有金属的性能;mx片层和a层之间以较弱的金属键连接。由于这种特殊的晶体结构和成键特征,max相兼具金属和陶瓷的优良性能,如抗高温、抗辐照、耐腐蚀、可加工等,在航空航天、高铁、核工业等许多高新技术领域拥有巨大的应用潜力。

3.由于mx片层和a层之间的结合较弱,a原子具有较高的活性,使得a位为al的max相能够形成保护性的al2o3,具有优异的抗高温氧化和抗腐蚀能力。并且max相的热膨胀系数与al2o3、不锈钢、钛合金等相近,因此max相涂层是这些基体的表面防护涂层的理想选择。

4.基于其独特的层状结构和离子键、共价键及金属键共存的成键特征,和传统的陶瓷材料相比,max相的硬度较低。以ti2alc为例,其体材料的硬度通常在3~6gpa,具有纳米结构的涂层材料硬度稍高,但也低于15gpa。较低的硬度使max相涂层在面对摩擦、冲蚀等环境因素时容易磨损甚至剥落,这限制了max相作为防护涂层的应用,因此需要对ti2alc等max相涂层进行强韧化处理。

技术实现要素:

5.本发明的目的在于提供一种强韧max相固溶体涂层及其制备方法。选择a位为al的ti2alc,在m位固溶zr,制备的(ti,zr)2alc max相固溶体涂层具有较高的硬度和韧性。

6.根据本技术的第一个方面,提供了一种max相固溶体涂层,所述max相固溶体涂层包括tial过渡层和(ti,zr)2alc功能层;

7.所述tial过渡层为密排六方结构;

8.所述(ti,zr)2alc功能层为密排六方结构。

9.可选地,所述涂层包括tial过渡层和(ti,zr)2alc表面功能层。(ti,zr)2alc功能层中,具有金属特性的ma层和具有陶瓷特性的mx层交替分布,其中,m为ti和zr,a为al,x为c。

10.可选地,所述(ti,zr)2alc功能层为zr固溶于m位的固溶体结构,其中zr的固溶含量为3~8at.%。

11.可选地,所述(ti,zr)2alc功能层中(ti zr)、al、c的摩尔比为4:3:2~4:2:2。

12.可选地,所述tial过渡层中ti、al摩尔比为1:1~3:2。

13.可选地,所述(ti,zr)2alc功能层沉积在tial层表面。

14.可选地,所述(ti,zr)2alc功能层和tial过渡层的厚度之比为5:1~20:1。

15.可选地,所述(ti,zr)2alc功能层和tial过渡层的厚度之比选自5:1、10:1、15:1、20:1中的任意值或上述任意两点间的范围值。

16.可选地,所述tial过渡层的厚度为0.1~0.5μm,所述(ti,zr)2alc功能层的厚度为1~5μm。

17.可选地,所述tial过渡层的厚度选自0.1μm、0.2μm、0.3μm、0.4μm0.5μm中的任意值或上述任意两点间的范围值。

18.可选地,所述(ti,zr)2alc功能层的厚度选自1μm、2μm、3μm、4μm、5μm中的任意值或上述任意两点间的范围值。

19.可选地,所述tial过渡层沉积于基体表面上。

20.可选地,所述max相固溶体涂层沉积在基体表面;所述max相固溶体涂层的总厚度为1.1~5.5μm。

21.可选地,所述max相固溶体涂层的总厚度选自1.1μm、2.2μm、3.3μm、4.4μm、5.5μm中的任意值或上述任意两点间的范围值。

22.可选地,所述基体选自不锈钢或钛合金。

23.根据本技术的第二个方面,提供上述所述的max相固溶体涂层的制备方法,所述制备方法包括以下步骤:

24.(1)以tial合金i为靶材,在工作气体i气氛下溅射,在基体表面沉积tial过渡层;

25.(2)分别以tial合金ii、石墨c和金属zr为靶材,在工作气体ii气氛下三靶共溅射,在tial过渡层表面沉积ti-zr-al-c层;

26.(3)通过真空退火使ti-zr-al-c层发生固相反应,转变为(ti,zr)2alc max相功能层,得到max相固溶体涂层。

27.可选地,所述工作气体i和工作气体ii独立地选自氩气。

28.可选地,进行磁控溅射前对基体进行预处理,所述预处理包括用氩气等离子体辉光对基体进行刻蚀处理。

29.可选地,所述刻蚀的条件为:氩气流量为40~60sccm,基体偏压为-600~-300v,刻蚀时间为20~40min,腔室内工作气压为2~4pa。

30.可选地,所述刻蚀的条件为:所述氩气流量选自40sccm、45sccm、50sccm、55sccm、60sccm中的任意值或上述任意两点间的范围值。

31.可选地,所述刻蚀的条件为:所述基体偏压选自-600v、-500v、-400v、-300v中的任意值或上述任意两点间的范围值。

32.可选地,所述刻蚀的条件为:所述刻蚀时间选自20min、25min、30min、35min、40min中的任意值或上述任意两点间的范围值。

33.可选地,所述刻蚀的条件为:所述的腔室内工作气压为2pa、2.5pa、3pa、3.5pa、4pa中的任意值或上述任意两点间的范围值。

34.可选地,所述步骤(2)中,所述tial合金ii使用高功率脉冲磁控溅射沉积,溅射功率为100~140w;所述石墨c的使用直流溅射,溅射功率为30~50w;所述金属zr的使用射频磁控溅射,溅射功率为5~25w。

35.可选地,所述tial合金ii的溅射功率选自100w、110w、120w、130w、140w中的任意值或上述任意两点间的范围值。

36.可选地,所述石墨c的溅射功率选自30w、35w、40w、45w、50w中的任意值或上述任意两点间的范围值。3pa、5

×

10-3

pa中的任意值或上述任意两点间的范围值。

58.可选地,所述真空退火的条件为:温度选自600℃、650℃、700℃、750℃、800℃中的任意值或上述任意两点间的范围值。

59.可选地,所述真空退火的条件为:保温时间选自1h、1.5h、2h、3h、4h中的任意值或上述任意两点间的范围值。

60.可选地,所述真空退火的条件为:温度为650~700℃,保温时间为1.5~3h。

61.根据本技术的第三个方面,提供一种上述的max相固溶体涂层、上述的制备方法制备的max相固溶体涂层,在基体表面的力学性能防护中应用。

62.作为可选的技术方案,所述max相固溶体涂层的制备方法包括以下步骤:

63.(1)以tial合金i为靶材,以氩气为工作气体,在基体表面沉积tial层作为过渡层;

64.(2)以tial合金ii、石墨c和金属zr为靶材,以氩气为工作气体,三靶共溅射在过渡层上沉积ti-zr-al-c涂层;

65.(3)对上述制备的涂层进行真空退火得到(ti,zr)2alc涂层,即得到强韧max相固溶体涂层。

66.本技术能产生的有益效果包括:

67.(1)本发明使用多靶磁控溅射技术,选择成本较低、制备容易的单元素靶和二元合金靶,容易调节沉积过程中各元素的比例。并且,本发明使用高功率脉冲磁控溅射技术溅射tial靶,将其离化率从直流磁控溅射的5%提高到60%以上,使粒子到达基体时能量更高,增强了涂层的致密性、硬度和韧性。同时,多靶共溅射沉积结合后续退火的工艺还解决了max相成相所需的成分区间窄、调控困难以及沉积温度高的问题,成相温度仅需700℃。

68.(2)本发明在ti2alc max相涂层和基体之间沉积tial作为过渡层,一方面tial和ti2alc都是密排六方结构,tial作为过渡层与基体和ti2alc涂层都有良好的结合力,能够缓解基体和ti2alc之间物理性能差异导致的不匹配;另一方面,tial可抑制涂层和基体之间的元素互扩散,还能提供al元素,补充上层的ti-zr-al-c在退火过程中损失的al元素,使形成的(ti,zr)2alc纯度更高,结构更致密。

69.(3)本发明根据固溶强化效应,选择原子半径与m位原子ti相差较大的金属元素zr作为固溶元素,能够产生较大的晶格畸变,有效提高ti2alc max相的硬度和韧性,实现ti2alc max相涂层的强韧一体化,同时又能避免形成第二相降低max相的抗高温氧化和抗腐蚀性能。并且本发明使用单质zr靶,能够方便调节zr的固溶度,从而方便地调控涂层的硬度和韧性。

70.(4)本发明制备的(ti,zr)2alc涂层与ti2alc涂层相比,(ti,zr)2alc涂层的硬度可提高120%,韧性(h/e)可提高41%。该方法制备过程简单,成分易于调控,制备的涂层具有良好的致密性,具有较高的硬度和韧性,能够作为不锈钢、钛合金等基体的力学防护涂层。

附图说明

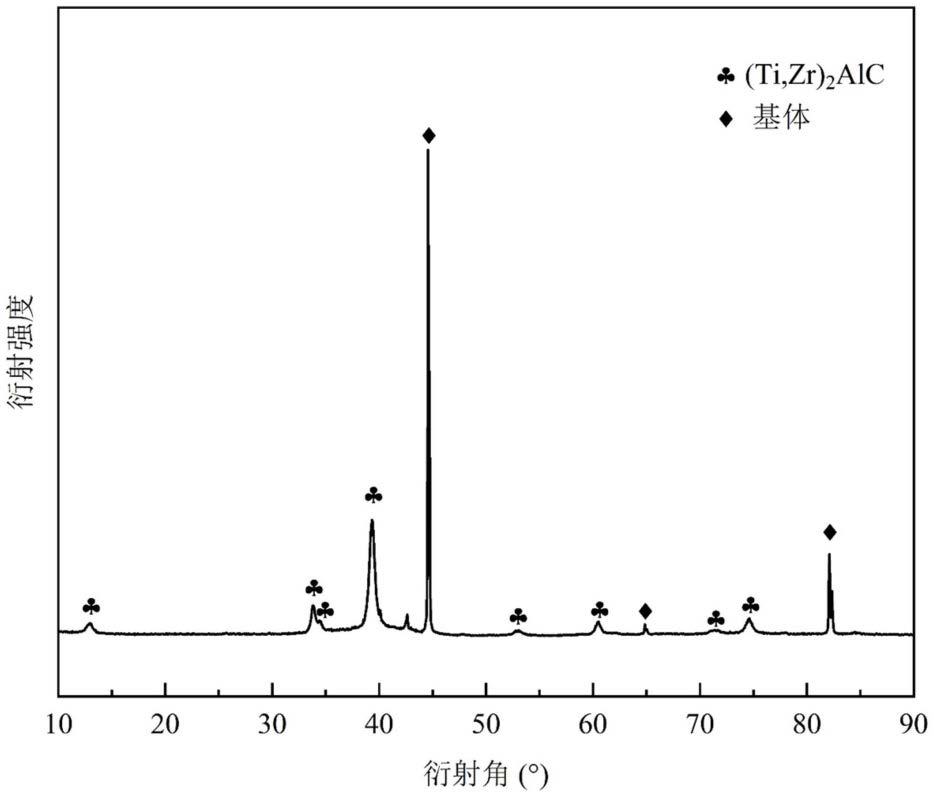

71.图1为本技术实施例1制备的(ti,zr)2alc涂层的xrd谱图。

72.图2为本技术实施例1制备的(ti,zr)2alc涂层的扫描电镜表面形貌图。

73.图3为本技术实施例2制备的(ti,zr)2alc涂层的xrd谱图。

74.图4为本技术实施例2制备的(ti,zr)2alc涂层的扫描电镜表面形貌图。

75.图5为本技术实施例1、实施例2、实施例3、对比例1制备的涂层的硬度和韧性对比图。

76.图6为本技术实施例4制备的(ti,zr)2alc涂层的xrd谱图。

77.图7为本技术实施例4、实施例5、对比例2制备的涂层的硬度和韧性对比图。

具体实施方式

78.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

79.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

80.本技术的实施例中表征方法如下:

81.使用x射线衍射仪(xrd)分析涂层的物相组成;

82.使用扫描电子显微镜(sem)观察和分析涂层的形貌和成分;

83.使用纳米压痕仪测试涂层的硬度和韧性。

84.实施例1

85.本实施例中,基体为1cr11ni2 w2mo v不锈钢,基体表面的(ti,zr)2alc max相固溶体涂层制备方法如下:

86.(1)将1cr11ni2 w2mo v不锈钢基体抛光至镜面后,依次用丙酮和乙醇清洗基体,放入真空腔室。

87.(2)将基体加热至100℃,抽真空至5

×

10-4

pa以下,向腔室通入50sccm纯度为99.999%的氩气,调节真空泵控制腔室内工作气压为2pa,给基体施加-400v的偏压,用氩气等离子体辉光刻蚀基体30min。

88.(3)氩气流量设置为20sccm,调节真空泵控制腔室内工作气压为0.7pa;tial靶使用高功率脉冲电源,放电周期为1ms,占空比为5%,功率调节为120w,并给基体施加-100v的偏压,沉积tial过渡层30min。

89.(4)tial靶的电源和偏压保持不变,氩气流量和工作气压保持不变;c靶使用直流电源,功率调节为38w;zr靶使用射频电源,功率调节为15w,功率无损耗,沉积ti-zr-al-c涂层6h。

90.(5)将表面沉积有涂层的样品放入管式加热炉中,抽真空至2

×

10-3

pa以下,以10℃/min的升温速率将样品加热至700℃,保温1.5h后,在炉内缓慢冷却,得到(ti,zr)2alc涂层。

91.图1和图2分别是本实施例制备的(ti,zr)2alc涂层的xrd谱图和扫描电镜表面形貌图,涂层由(ti,zr)2alc和少量杂相组成,表面致密。

92.实施例2

93.与实施例1不同的是,本实施例中,在步骤(4)中zr靶的溅射功率调节为20w,其余与实施例1相同。

94.图3和图4是本实施例制备的(ti,zr)2alc涂层的xrd谱图和扫描电镜表面形貌图,涂层由(ti,zr)2alc组成,无杂相,表面致密平整。

95.实施例3

96.与实施例1不同的是,本实施例中,在步骤(4)中zr靶的溅射功率调节为20w,在步骤(5)中将样品加热至700℃后保温时间为3h,其余与实施例1相同。

97.对比例1

98.本实施例是上述实施例1的一个对比实施例。

99.(1)将1cr11ni2 w2mo v不锈钢基体抛光至镜面后,依次用丙酮和乙醇清洗基体,放入真空腔室。

100.(2)将基体加热至300℃,抽真空至5

×

10-4

pa以下,向腔室通入50sccm纯度为99.999%的氩气,调节真空泵控制腔室内工作气压为2pa,给基体施加-400v的偏压,用氩气等离子体辉光刻蚀基体30min。

101.(3)氩气流量设置为20sccm,调节真空泵控制腔室内工作气压为0.7pa;tial靶使用高功率脉冲电源,放电周期为1ms,占空比为5%,功率调节为120w,并给基体施加-100v的偏压,沉积tial过渡层30min。

102.(4)tial靶的电源和偏压保持不变,氩气流量和工作气压保持不变;c靶使用直流电源,功率调节为38w,沉积ti-al-c涂层6h。

103.(5)将表面沉积有涂层的样品放入管式加热炉中,抽真空至2

×

10-3

pa以下,以10℃/min的升温速率将样品加热至700℃,保温1.5h后,在炉内自然冷却,得到ti2alc涂层。

104.使用纳米压痕法测试涂层的力学性能,图5是实施例1、2、3和对比例1的硬度和h/e,其中h/e代表涂层的韧性。实施例1、2、3的硬度和h/e都高于对比例1,说明本发明的涂层硬度和韧性更高,其中硬度最高提高了120%,h/e最高提高了41%。

105.实施例4

106.本实施例中,基体为tc4钛合金,基体表面的(ti,zr)2alc max相固溶体涂层制备方法如下:

107.(1)将tc4钛合金基体抛光至镜面后,依次用丙酮和乙醇清洗基体,放入真空腔室。

108.(2)将基体加热至100℃,抽真空至5

×

10-4

pa以下,向腔室通入50sccm纯度为99.999%的氩气,调节真空泵控制腔室内工作气压为2pa,给基体施加-400v的偏压,用氩气等离子体辉光刻蚀基体30min。

109.(3)氩气流量设置为20sccm,调节真空泵控制腔室内工作气压为0.7pa;tial靶使用高功率脉冲电源,放电周期为1ms,占空比为5%,功率调节为120w,并给基体施加-100v的偏压,沉积tial过渡层30min。

110.(4)tial靶的电源和偏压保持不变,氩气流量和工作气压保持不变;c靶使用直流电源,功率调节为38w;zr靶使用射频电源,功率调节为20w,功率无损耗,沉积ti-zr-al-c涂层6h。

111.(5)将表面沉积有涂层的样品放入管式加热炉中,抽真空至2

×

10-3

pa以下,以10℃/min的升温速率将样品加热至700℃,保温1.5h后,在炉内缓慢冷却,得到(ti,zr)2alc涂层。

112.图6是本实施例制备的(ti,zr)2alc涂层的xrd谱图,涂层由(ti,zr)2alc和少量tial组成。

113.实施例5

114.与实施例4不同的是,本实施例中,在步骤(5)中,将样品加热至700℃后保温时间为3h,其余与实施例4相同。

115.对比例2

116.本实施例是上述实施例4的一个对比实施例。

117.(1)将tc4钛合金基体抛光至镜面后,依次用丙酮和乙醇清洗基体,放入真空腔室。

118.(2)将基体加热至300℃,抽真空至5

×

10-4pa

以下,向腔室通入50sccm纯度为99.999%的氩气,调节真空泵控制腔室内工作气压为2pa,给基体施加-400v的偏压,用氩气等离子体辉光刻蚀基体30min。

119.(3)氩气流量设置为20sccm,调节真空泵控制腔室内工作气压为0.7pa;tial靶使用高功率脉冲电源,放电周期为1ms,占空比为5%,功率调节为120w,并给基体施加-100v的偏压,沉积tial过渡层30min。

120.(4)tial靶的电源和偏压保持不变,氩气流量和工作气压保持不变;c靶使用直流电源,功率调节为38w,沉积ti-al-c涂层6h。

121.(5)将表面沉积有涂层的样品放入管式加热炉中,抽真空至2

×

10-3

pa以下,以10℃/min的升温速率将样品加热至700℃,保温1.5h后,在炉内自然冷却,得到ti2alc涂层。

122.图7是实施例4、5和对比例2的硬度和h/e。实施例4、5的硬度和h/e都高于对比例2,说明本发明的涂层硬度和韧性更高,其中硬度最高提高了49%,h/e最高提高了23%。

123.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。