1.本发明涉及智能控制技术领域,尤其涉及一种基于模型优化的索具智能制造控制方法。

背景技术:

2.钢丝绳索具是以钢丝绳为原料经过加工,主要用于吊装、牵引、拉紧和承载的绳索被称为钢丝绳索具。钢丝绳索具具有强度高、自重轻、工作平稳、不易骤然整根折断等特点,广泛应用于钢铁、化工、运输、港口等行业。

3.中国专利公开号:cn211307226u公开了一种索具快速成型模具,其公开的技术方案中包括:模具外壳和型腔室,型腔室安装在模具外壳的上侧,在模型室的下端安装了冷却仓,当需要成型的坯料放置在模型室内后,冷却仓进行运作放出冷气,使得坯料快速冷却成型,在模型室的后侧安装了感应器,感应器可以感应到模型室内的空间是否填满,若是还剩空间就会提出警报,并且立即停止冷却和按压,工人们可以再次填料,保证了坯料成型的完整度,减少了不必要的损失,在模具外壳中安装了顶针,模型室的前部安装了传送带,待坯料成型后,顶针通过推动棍上移将成型坯料顶到传送带上,传送带通过传送皮带进行传送,传送带上设置了齿扣,可以保证成型坯料被顶到传送带时不会滑落。

4.然而在实际应用中,需要对索具模型进行持续优化,并在生产过程中进行实时的控制和调节,以保证索具安全性能的同时,降低生产成本。

技术实现要素:

5.为此,本发明提供一种基于模型优化的索具智能制造控制方法,用以克服现有技术中缺乏对索具模型的持续优化,并在生产过程中进行实时的控制和调节以提高索具安全性能的同时降低生产成本的问题。

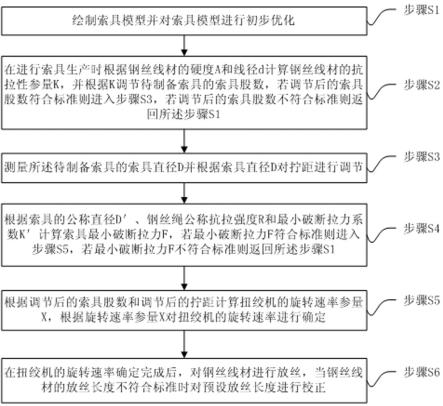

6.为实现上述目的,本发明提供一种基于模型优化的索具智能制造控制方法,包括:步骤s1,绘制索具模型并对索具模型进行初步优化;步骤s2,在进行索具生产时根据钢丝线材的硬度a和线径d计算钢丝线材的抗拉性参量k,并根据k调节待制备索具的索具股数,若调节后的索具股数符合标准则进入步骤s3,若调节后的索具股数不符合标准则返回所述步骤s1;步骤s3,测量所述待制备索具的索具直径d并根据索具直径d对拧距进行调节;步骤s4,根据索具的公称直径d'、钢丝绳公称抗拉强度r和最小破断拉力系数k'计算索具最小破断拉力f,若最小破断拉力f符合标准则进入步骤s5,若最小破断拉力f不符合标准则返回所述步骤s1;步骤s5,根据调节后的索具股数和调节后的拧距计算扭绞机的旋转速率参量x,根据旋转速率参量x对扭绞机的旋转速率进行确定;步骤s6,在扭绞机的旋转速率确定完成后,对钢丝线材进行放丝,当钢丝线材的放丝长度不符合标准时对预设放丝长度进行校正。

7.进一步地,在所述步骤s2中,计算所述抗拉性参量k时,首先获取钢丝线材的硬度a和线径d,并按照以下公式计算抗拉性参量k,其中,a0为预设硬度,d0为预设线径。

8.进一步地,在所述步骤s2中,当根据抗拉性参量k调节索具股数时,当k≥k2时,将所述待制备索具的索具股数调节为m,设定m=m0-m0

×

(k/k2-1);当k1≤k<k2时,将所述待制备索具的索具股数调节为m,设定m=m0;当k<k1时,将所述待制备索具的索具股数调节为m,设定m=m0 m0

×

(1-k/k1);其中,k1为第一抗拉性对比参量,k2为第二抗拉性对比参量,k1<k2,m0为预设索具股数,m0为预设股数调整量。

9.进一步地,在完成索具股数调节时,将调节后的索具股数m分别与预设索具股数最小临界值mmin和预设索具股数最大临界值mmax进行对比,当m>mmax或m<mmin时,则判定调节后的索具股数不符合标准,需重新对索具模型进行优化;当mmin≤m≤mmax时,则判定调节后的索具股数符合标准。

10.进一步地,在所述步骤s3中,测量索具直径d,并根据索具直径d对拧距进行调节时,当d≥d2时,将拧距调节为l=l0

×

d/d2;当d1≤d<d2时,不对拧距进行调节,将拧距设置为l=l0;当d<d1时,将拧距调节为l=l0

×

d/d1;其中,d1为第一索具直径对比参量,d2为第二索具直径对比参量,d1<d2,l0为预设拧距。

11.进一步地,在所述步骤s4中,当计算索具最小破断拉力f时,首先获取索具的公称直径d'、钢丝绳公称抗拉强度r和最小破断拉力系数k',并按照以下公式计算索具最小破断拉力f,将f与预设破断拉力f0进行比对,当f>f0时,则判定索具最小破断拉力f符合标准;当f≤f0时,则判定索具最小破断拉力f不符合标准,需重新对索具模型进行优化。

12.进一步地,在所述步骤s5中,根据索具股数和拧距计算扭绞机的旋转速率参量x,设定其中,l为调节后的拧距,l0为预设拧距,m为调节后的索具股数,m0为预设索具股数。

13.进一步地,在所述步骤s5中,当根据旋转速率参量x对扭绞机的旋转速率进行确定时,当x≥x2时,将旋转速率确定为v=v0 v0

×

(x/x2-1);当x1≤x<x2时,将旋转速率确定为v=v0;当x<x1时,将旋转速率确定为v=v0-v0

×

(1-x/x1);其中,x1为第一旋转速率对比参量,x2为第二旋转速率对比参量,x1<x2,v0为预设旋转速率,v0为预设旋转速率调整量。

14.进一步地,在所述步骤s6中,在扭绞机的旋转速率确定完成后,对钢丝线材进行放丝,钢丝线材被牵引至预设放丝长度c0时,将钢丝线材切断,检测钢丝线材的实际长度c,将c与c0进行比较,当c=c0时,判定钢丝长度符合标准;当c≠c0时,初步判定钢丝长度不符合标准,计算c与c0差值δc并根据δc对预设放丝长度进行调节,设定δc=|c-c0|。

15.进一步地,当初步判定钢丝长度不符合标准并根据δc对预设放丝长度进行校正时,当δc≥δc2时,选用α1将预设放丝长度校正至对应值;当δc1≤δc<δc2时,选用α2将预设放丝长度校正至对应值;当δc<δc1时,选用α3将预设放丝长度校正至对应值;其中,δc1为第一预设放丝长度差值,δc2为第二预设放丝长度差值,α1为第一预设放丝长度校正系数,α2为第二预设放丝长度校正系数,α3为第三预设放丝长度校正系数,δc1<δc2,0.2<α1<α2<α3<0.4,当选用第n预设放丝长度校正系数αn将预设放丝长度校正至对应值,设定n=1,2,3,将校正后的预设放丝长度记为c0',当c>c0时,设定c0'=c0

×

(1 αn);当c<c0时,设定c0'=c0

×

(1-αn)。

16.与现有技术相比,本发明的有益效果在于,本发明首先绘制索具模型并使用优化软件进行优化,在生产过程中对索具参数进行实时的控制和调节,并对优化后的模型进行多次验证,以保证模型的合理性,从而进一步保证了索具的安全性能。

17.进一步地,本发明引入抗拉性参量k,由于索具的抗拉性与线材的硬度和线径关系最为密切,因此,本发明以线材的硬度和线径作为变量计算抗拉性参量k,且抗拉性参量k对索具的抗拉性能具有很好的表征性,本发明根据抗拉性参量k对索具的股数进行调节,在保证索具抗拉性满足标准的前提下,减少索具股数,从而在保证索具安全性能的同时,降低生产成本。

18.进一步地,本发明预设索具股数最小临界值mmin和预设索具股数最大临界值mmax,在索具股数确定后,将索具股数与最小临界值mmin和最大临界值mmax进行对比以判定调节后的索具股数是否符合要求,进而判定是否需要对索具模型进行重新优化,通过设置临界值,以确定优化后的模型是否符合要求,对优化后的模型进行验证,进一步保证了模型的合理性,从而进一步保证了索具的安全性能。

19.进一步地,本发明在索具股数确定完成时,测量索具直径d,并根据索具直径d对拧

距进行调节,拧距过大会造成索具结构不稳,容易松散,拧距过小会造成索具在使用时应力增加,降低索具的安全性能,本发明根据索具的直径对拧距进行调节,避免了拧距过大或过小的情况发生,从而进一步保证了索具的安全性能。

20.进一步地,本发明计算索具最小破断拉力f以判定最小破断拉力f是否符合预设要求并在判定最小破断拉力f不符合预设要求时重新对索具模型进行优化,本发明通过计算索具最小破断拉力f对优化后的模型进行再次验证,进一步保证了模型的合理性,从而进一步保证了索具的安全性能。

21.进一步地,本发明根据索具股数和拧距计算扭绞机的旋转速率参量x并根据旋转速率参量x对扭绞机的旋转速率进行调节,以使扭绞机的旋转速率与拧距匹配,并在实际生产中根据实际放丝长度对预设放丝长度进行调节,以使生产参数实时符合实际生产需求,提高生产精度,从而进一步保证了索具的安全性能。

附图说明

22.图1为本发明实施例基于模型优化的索具智能制造控制方法的流程图。

具体实施方式

23.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

24.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

25.请参阅图1所示,其为本发明实施例基于模型优化的索具智能制造控制方法的流程图,本发明所述基于模型优化的索具智能制造控制方法包括:步骤s1,绘制索具模型并对索具模型进行初步优化;步骤s2,在进行索具生产时根据钢丝线材的硬度a和线径d计算钢丝线材的抗拉性参量k,并根据k调节待制备索具的索具股数,若调节后的索具股数符合标准则进入步骤s3,若调节后的索具股数不符合标准则返回所述步骤s1;步骤s3,测量所述待制备索具的索具直径d并根据索具直径d对拧距进行调节;步骤s4,根据索具的公称直径d'、钢丝绳公称抗拉强度r和最小破断拉力系数k'计算索具最小破断拉力f,若最小破断拉力f符合标准则进入步骤s5,若最小破断拉力f不符合标准则返回所述步骤s1;步骤s5,根据调节后的索具股数和调节后的拧距计算扭绞机的旋转速率参量x,根据旋转速率参量x对扭绞机的旋转速率进行确定;步骤s6,在扭绞机的旋转速率确定完成后,对钢丝线材进行放丝,当钢丝线材的放丝长度不符合标准时对预设放丝长度进行校正。

26.本发明首先绘制索具模型并使用优化软件进行优化,在生产过程中对索具参数进行实时的控制和调节,并对优化后的模型进行多次验证,以保证模型的合理性,从而进一步保证了索具的安全性能。

27.具体而言,在所述步骤s2中,计算所述抗拉性参量k时,首先获取钢丝线材的硬度a和线径d,并按照以下公式计算抗拉性参量k,

其中,a0为预设硬度,d0为预设线径。

28.具体而言,在所述步骤s2中,当根据抗拉性参量k调节索具股数时,当k≥k2时,将所述待制备索具的索具股数调节为m,设定m=m0-m0

×

(k/k2-1);当k1≤k<k2时,将所述待制备索具的索具股数调节为m,设定m=m0;当k<k1时,将所述待制备索具的索具股数调节为m,设定m=m0 m0

×

(1-k/k1);其中,k1为第一抗拉性对比参量,k2为第二抗拉性对比参量,k1<k2,m0为预设索具股数,m0为预设股数调整量。

29.本发明引入抗拉性参量k,由于索具的抗拉性与线材的硬度和线径关系最为密切,因此,本发明以线材的硬度和线径作为变量计算抗拉性参量k,且抗拉性参量k对索具的抗拉性能具有很好的表征性,本发明根据抗拉性参量k对索具的股数进行调节,在保证索具抗拉性满足标准的前提下,减少索具股数,从而在保证索具安全性能的同时,降低生产成本。

30.具体而言,在完成索具股数调节时,将调节后的索具股数m分别与预设索具股数最小临界值mmin和预设索具股数最大临界值mmax进行对比,当m>mmax或m<mmin时,则判定调节后的索具股数不符合标准,需重新对索具模型进行优化;当mmin≤m≤mmax时,则判定调节后的索具股数符合标准。

31.本发明在一个实施例中,优选mmin=6,mmax=9。

32.本发明预设索具股数最小临界值mmin和预设索具股数最大临界值mmax,在索具股数确定后,将索具股数与最小临界值mmin和最大临界值mmax进行对比以判定调节后的索具股数是否符合要求,进而判定是否需要对索具模型进行重新优化,通过设置临界值,以确定优化后的模型是否符合要求,对优化后的模型进行验证,进一步保证了模型的合理性,从而进一步保证了索具的安全性能。

33.具体而言,在所述步骤s3中,测量索具直径d,并根据索具直径d对拧距进行调节时,当d≥d2时,将拧距调节为l=l0

×

d/d2;当d1≤d<d2时,不对拧距进行调节,将拧距设置为l=l0;当d<d1时,将拧距调节为l=l0

×

d/d1;其中,d1为第一索具直径对比参量,d2为第二索具直径对比参量,d1<d2,l0为预设拧距。

34.本发明在索具股数确定完成时,测量索具直径d,并根据索具直径d对拧距进行调节,拧距过大会造成索具结构不稳,容易松散,拧距过小会造成索具在使用时应力增加,降低索具的安全性能,本发明根据索具的直径对拧距进行调节,避免了拧距过大或过小的情况发生,从而进一步保证了索具的安全性能。

35.具体而言,在所述步骤s4中,当计算索具最小破断拉力f时,首先获取索具的公称直径d'、钢丝绳公称抗拉强度r和最小破断拉力系数k',并按照以下公式计算索具最小破断拉力f,

公称抗拉强度r和最小破断拉力系数k'可在破断拉力试验机上获取,将f与预设破断拉力f0进行比对,当f>f0时,判定索具最小破断拉力f符合预设要求;当f≤f0时,判定索具最小破断拉力f符合低于预设要求,需重新对索具模型进行优化。

36.本发明计算索具最小破断拉力f以判定最小破断拉力f是否符合预设要求并在判定最小破断拉力f不符合预设要求时重新对索具模型进行优化,本发明通过计算索具最小破断拉力f对优化后的模型进行再次验证,进一步保证了模型的合理性,从而进一步保证了索具的安全性能。

37.具体而言,在所述步骤s5中,根据索具股数和拧距计算扭绞机的旋转速率参量x,设定其中,l为调节后的拧距,l0为预设拧距,m为调节后的索具股数,m0为预设索具股数。

38.具体而言,在所述步骤s5中,当根据旋转速率参量x对扭绞机的旋转速率进行确定时,当x≥x2时,将旋转速率确定为v=v0 v0

×

(x/x2-1);当x1≤x<x2时,将旋转速率确定为v=v0;当x<x1时,将旋转速率确定为v=v0-v0

×

(1-x/x1);其中,x1为第一旋转速率对比参量,x2为第二旋转速率对比参量,x1<x2,v0为预设旋转速率,v0为预设旋转速率调整量。

39.具体而言,在所述步骤s6中,在扭绞机的旋转速率确定完成后,对钢丝线材进行放丝,钢丝线材被牵引至预设放丝长度c0时,将钢丝线材切断,检测钢丝线材的实际长度c,将c与c0进行比较,当c=c0时,判定钢丝长度符合标准;当c≠c0时,初步判定钢丝长度不符合标准,计算c与c0差值δc并根据δc对预设放丝长度进行调节,设定δc=|c-c0|。

40.具体而言,当初步判定钢丝长度不符合标准并根据δc对预设放丝长度进行校正时,当δc≥δc2时,选用α1将预设放丝长度校正至对应值;当δc1≤δc<δc2时,选用α2将预设放丝长度校正至对应值;当δc<δc1时,选用α3将预设放丝长度校正至对应值;其中,δc1为第一预设放丝长度差值,δc2为第二预设放丝长度差值,α1为第一预设放丝长度校正系数,α2为第二预设放丝长度校正系数,α3为第三预设放丝长度校正系数,δc1<δc2,0.2<α1<α2<α3<0.4,

当选用第n预设放丝长度校正系数αn将预设放丝长度校正至对应值,设定n=1,2,3,将校正后的预设放丝长度记为c0',当c>c0时,设定c0'=c0

×

(1 αn);当c<c0时,设定c0'=c0

×

(1-αn)。

41.本发明根据索具股数和拧距计算扭绞机的旋转速率参量x并根据旋转速率参量x对扭绞机的旋转速率进行调节,以使扭绞机的旋转速率与拧距匹配,并在实际生产中根据实际放丝长度对预设放丝长度进行调节,以使生产参数实时符合实际生产需求,提高生产精度,从而进一步保证了索具的安全性能。

42.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

43.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。