1.本发明涉及煤浮选智能控制技术领域,具体涉及一种分段可解释的煤浮选智能加药方法。

背景技术:

2.浮选工艺是细粒煤分选中最常用、效果最佳的技术,承担着选煤厂约30%的分选任务。基于煤和矸石表面润湿性的差异,煤泥浮选过程需要加入适量的浮选药剂来增加煤的可浮性,并且药剂的分散效果和加药量都会直接影响到浮选效果的好坏。研究表明,捕收剂添加量较高时气泡不稳定,影响起泡剂在矿物表面的吸附,泡沫层易堆积,较低时,煤泥颗粒表面的疏水性不能充分改善,精煤颗粒被尾矿夹带;对应的起泡剂过量时容易形成大气泡,使得矸石颗粒夹带浮出,精煤质量变差,当起泡剂较少时,气泡少而虚,精煤被带入尾矿。目前选煤厂主要依靠浮选岗位司机的经验手动调节加药量大小,这种加药方式通常以固定流量维持几个小时或更长时间,这使得选煤厂每年在浮选工艺面临着较大的物料和效益损失。

3.目前在浮选自动控制加药技术上已经有多项研发项目,并且有部分方法已经应用于工业生产中。主要分为基于浮选泡沫视觉特征的建模方法和浮选过程变量预测方法。比较一致的是这些建模方法都是基于机器学习技术,将图像特征或浮选过程变量作为模型输入,通过训练优化超参数达到提高预测加药量精准度的目的,例如专利cn 113128126 a公开了一种基于生成对抗网络的浮选加药过程的建模方法,建立了浮选药剂添加量与泡沫图像特征之间关系。但是这些方法在浮选现场的应用中存在短板,如局部单一的表层泡沫图像并不能准确识别矿浆中药剂过量的工况,并且多数只针对单槽工况;机器学习建模过程中并未研究输入变量对模型的贡献;此外,现有的连续的浮选加药模型不能有效匹配类似于高流量、低浓度这样的边界工况。

4.显然煤泥浮选是一个复杂的、连续的多工艺流程,上述方法和技术中的不足一直迫使智能加药技术不断的迭代更新。

技术实现要素:

5.针对上述存在的技术不足,本发明的目的是提供一种分段可解释的煤浮选智能加药方法,其以树基模型xgboost为基础网络结构,通过shap解释浮选特征对加药模型的贡献,确定最佳模型变量反馈与预测顺序,借助shap均值计算添加药剂量的分段边界值,该方法解决了现有技术加药困难、药剂含量识别不准确、无法有效匹配高流量、低浓度的边界工况,实现智能化加药,对选煤厂提质增效具有广泛的应用价值。

6.为解决上述技术问题,本发明提供一种分段可解释的煤浮选智能加药方法,包括以下步骤:

7.s1:捕获煤浮选加药过程特征数据和浮选指标,建立煤泥浮选加药预测数据集,具体过程为:

8.s11:使用传感器和尾矿灰分仪捕获浓度、流量、充气量和尾矿灰分为特征变量,以可燃体回收率和精煤产率为指标,标记可燃体回收率和精煤产率达到选厂要求时的指标入料流量、入料浓度、尾矿灰分、捕收剂添加量和起泡剂添加量等参数;

9.s12:剔除异常数据,采用归一化方法基于单个变量的最大最小值将各变量特征的值放在区间[0,1]内,归一化公式如下:

[0010]

v(x)=[a(x)-mina(x)]/[maxa(x)-mina(x)]

[0011]

其中,a(x)是浮选过程变量特征或尾矿灰分,v(x)是模型输入特征;

[0012]

s13:按照80:20的比例将数据划分为训练集(80%)和验证集(20%),建立煤泥浮选加药预测数据集;

[0013]

s2:设计和构建xgboost浮选加药回归预测模型并计算训练误差,具体过程为:

[0014]

s21:采用10-折交叉验证方法读入浮选加药预测数据集;

[0015]

s22:s2中的xgboost模型是一个数集成模型,内部由多个回归树组成,为了优化损失函数,进一步训练的目标函数为:

[0016][0017]

其中

[0018]

公式中gi为损失函数的一阶导数,hi为为损失函数的二阶导数,f表示损失函数最小的浮选加药量,ω为正则项,式中γ为叶子节点的惩罚参数,t为叶子节点个数。

[0019]

s23:网格搜索(grid searchcv)优化xgboost中待优化的超参数,包括弱药剂学习机个数n_estimators、最大树深度max_depth、惩罚系数gamma和学习率learning_rate;

[0020]

s24:对一组浮选特征变量进行编码并计算浮选药剂添加量,优化损失函数均方根误差rmse,根据损失函数减小的方向继续优化加药模型,rmse的计算公式如下:

[0021][0022]

其中y

obj

为实际浮选药剂添加量,y

model

为模型预测的浮选药剂添加量,n为变量样本的个数;

[0023]

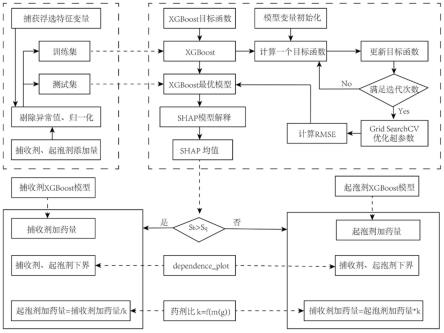

s3:采用shap算法解释浮选过程特征变量对浮选药剂添加量的贡献及重要性程度,分别计算出对于捕收剂加药量和起泡剂加药量最重要的特征,具体过程为:

[0024]

s31:以第i组训练数据为例,每组组局对应浮选入料浓度、流量、充气量和尾矿灰分四个特征变量,则第i个训练样本的shap值的预测可以表示为:

[0025][0026]

其中

[0027]

公式中是第k个特征,是样本的平均预测,z表示样本集合,s是除去第k个特征的样本集合,g表示预测模型,gs表示仅用集合s训练的模型。

[0028]

s32:训练数据中每个浮选特征变量都有对应的shap值,选择样本的shap均值来表示特征对于浮选药剂添加量预测的重要性,最终得到浮选过程特征的重要性排序;

[0029]

s33:选择shap均值最大的变量特征为捕收剂或起泡剂预测的最重要的特征;

[0030]

s4:浮选过程中药剂比例非常重要,如果依靠模型频繁改变加药比例对浮选系统非常不利。该步骤主要依靠shap均值选取浮选药剂中的一种作为主因变量,按照步骤s2中xgboost模型的预测值添加,另一种药剂作为次因变量,按照计算的药剂比添加,详细的步骤如下:

[0031]

s41:采取步骤s2中的方法训练浮选加药模型,再按照s3中的方法分别计算shap均值(捕收剂)sb和shap(起泡剂)sq;

[0032]

s42:如果sb》sq,选取捕收剂添加量为主因变量,取起泡剂添加量为次因变量,主因变量采用xgboost模型直接预测,次因变量=主因变量/k,其中k为药剂比;否则,起泡剂添加量为主因变量,捕收剂添加量为次因变量。

[0033]

s43:取浮选系统实时的干煤泥含量来确定最佳药剂比(捕收剂添加量/起泡剂添加量),干煤泥含量的计算公式如下:

[0034]

m(g)=q(l)

·

ρ(l)

[0035]

其中q为入料矿浆流量,ρ为入料矿浆浓度;然后在浮选指标满足选煤厂生产要求的前提下结合浮选实验利用spss拟合浮现药剂比与干煤泥含量的关系为k=f(m(g)),其中k为药剂比;

[0036]

s5:从步骤s1到步骤s4已经能够实现浮选药剂按照煤泥浮选生产过程智能化添加,但是由于工业浮选入料工况的不稳定因素,在变量特征小于常规范围时仅仅依赖机器学习模型还会存在药剂不足的工况,这一步主要借助shap均值对添加药剂量的边界值分段,详细步骤如下:

[0037]

s51:根据步骤s2中的浮选变量特征的排序依次绘制shap dependence_plot及产率、可燃体回收率与浮选变量的关系图;

[0038]

s52:在shap dependence_plot图中找到对应变量的预测加药量使得浮选指标不满足选煤厂要求的浓度值ρ

l

、流量值q

l

、充气量a

l

和尾矿灰分ad

l

,设定最低加药量的分段点为ρ

l

、q

l

、a

l

和ad

l

,对应的捕收剂加药量为最低加药量yb;

[0039]

s6:综合以上所有步骤,设置加药规则:

[0040]

读取浮选变量ρ、q、a和ad;

[0041]

then计算捕收剂加药量y为y

model

,and起泡剂加药量p为y

model

/k;

[0042]

if浓度值ρ《ρ

l or流量值q《q

l or尾矿灰分ad《ad

l or充气量a《a

l

;

[0043]

then y=yb,and p=yb/k;

[0044]

else y=y

model and p=y

model

/k。

[0045]

综上总结,本发明公开一种分段可解释的煤浮选智能加药方法,与现有方法和技术相比,具备以下有益效果:

[0046]

本发明基于高精度传感器和检测设备捕获浮选加药数据集,对入料浓度、流量、尾矿灰分和充气量几个输入特征进行归一化处理;然后利用特征数据变量训练煤浮选的xgboost加药模型,结合shap解释xgboost加药预测模型,包括基于shap均值选取主因变量,主因变量采用xgboost模型直接预测,次因变量采用干煤泥含量计算的药剂比预测,为了避

免小于常规范围时仅仅依赖机器学习模型还会存在药剂不足的工况,借助shap均值计算添加药剂量的分段边界值;本发明提出的一种新的分段可解释智能加药方法优于现有的人工操作和机器学习算法,该方法预测加药的算法更加科学稳定,能够有效保证煤泥浮选生产的可燃体回收率和精煤产率,为选煤厂提质增效。

附图说明

[0047]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0048]

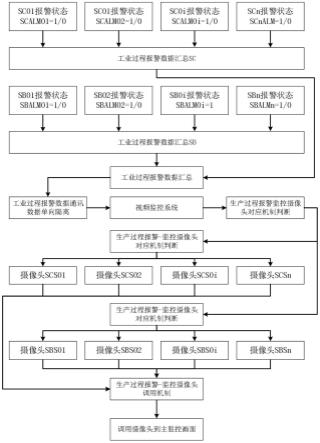

图1为本发明实施例1实施的一种分段可解释的煤浮选智能加药方法的实施的具体流程图;

[0049]

图2为本发明实施例1中捕收剂预测的特征变量重要性示意图;

[0050]

图3为本发明实施例1中起泡剂预测的特征变量重要性示意图;

[0051]

图4为本发明实施例1中矿浆浓度对捕收剂xgboost模型贡献的dependence_plot图。

具体实施方式

[0052]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0053]

实施例1

[0054]

一种分段可解释的煤浮选智能加药方法,图1展示了本发明实施例1实施的具体流程图,该发明的具体实施流程为:

[0055]

s11:利用控制模块和传感器采集工业浮选过程中的浮选入料浓度ρ、入料流量q和充气量a,利用尾矿视觉灰分仪监测浮选尾矿的灰分值ad,采集样本数据时同时采集浮选机精煤灰分、捕收剂添加量和起泡剂添加量,其中精煤灰分在化验室化验,捕收剂和起泡剂添加量使用量筒和秒表标定得到,采用精煤灰分和尾矿灰分计算精煤产率和可燃体回收率,计算公式如下:

[0056][0057][0058]

其中γi为精煤产率,η为可燃体回收率,aw为尾矿灰分,ay为原煤灰分,aj为精煤灰分;

[0059]

s12:剔除指标不全或生产无料等不正常工况的数据,采用python编程语言对变量特征归一化,即将各特征值放在[0,1]之间;

[0060]

s13:将浮选数据划分为训练集(80%)和验证集(20%),数据分布如下表所示:

[0061]

表1煤浮选特征变量数据统计

[0062][0063]

s21:将浮选加药训练集分成10份,轮流将其中9份作为训练数据,1份作为测试数据,进行训练;

[0064]

s22:xgboost训练中包含很多超参数,训练时,先随机初始化浮选药剂添加量,根据yi=random(1bi,nbi)计算一个随机的初始值,其中1bi和nbi分别是第i个待优化超参数搜索变量的上下边界,训练后返回其中一个在区间[1bi,nbi]内的超参数,根据设置的适应度函数,计算药剂添加的适应度函数值,包括设置初始值、输入训练集训练模型和计算模型的损失函数的损失值和训练误差;

[0065]

s23:具体地,通过网格搜索方法得到浮选加药模型的最佳超参数为n_estimators=80、最大树深度max_depth=7、惩罚系数gamma=0.21和学习率learning_rate=0.01;

[0066]

s24:输入训练集经过优化的xgboost加药模型,采用rmse评价训练后的xgboost回归模型,实验结果如下表所示:

[0067]

模型rmse捕收剂xgboost1.16起泡剂xgboost0.94

[0068]

s3:选择训练最优的xgboost模型计算shap均值,图2实施例中捕收剂预测的特征变量重要性示意图,图3实施例中起泡剂预测的特征变量重要性示意图;

[0069]

从图中可以看出,本实施例中四个煤浮选特征过程变量对捕收剂的贡献最大,且在xgboost加药模型中的重要性依次为ρ》q》a》ad,对应的shap值分别为shap_ρ=4.82,shap_q=4.08,shap_ad=3.94,shap_a=0.89,从shap值可以看出本实施例中入料浓度、入料流量和入料灰分对xgboost加药模型的贡献较大;

[0070]

s4:为了保证煤浮选过程中药剂添加比例更加稳定,本实施例引入药剂比参数k;

[0071]

从s3的结果可以得出捕收剂xgboost加药模型的shap均值(3.43)》起泡剂xgboost加药模型的shap均值(3.01),因此选取捕收剂添加量为主因变量,起泡剂添加量为次因变量;

[0072]

从本实施例的训练数据集中提取工况满足选煤厂生产需求的捕收剂添加量、起泡剂添加量,利用研究内容中s43的方法对应的干煤泥含量m(g)和药剂比k,使用spss拟合二者的关系式为k=(3.54m(g))/1000-0.21;

[0073]

s5:本实施例中考虑到工业浮选入料工况的不稳定因素,在变量特征小于常规范围时仅仅依赖机器学习模型还会存在药剂不足的工况,因此需要借助shap均值对添加药剂

量的边界值分段,图4展示了实施例中矿浆浓度对捕收剂xgboost模型贡献的dependence_plot图;

[0074]

从图中可以看出浓度值的变化与捕收剂xgboost模型的输出呈正相关,本案例中同时绘制了对应的精煤产率和可燃体回收率曲线,结果表明当矿浆浓度ρ》60g/l时,xgboost模型的加药要过基本稳定,满足选煤厂生产需求;

[0075]

类似的,本实施例中其它变量的下限依次为入料流量q》51m3/h,尾矿灰分ad》65%,充气量a》89m3/h;

[0076]

综上所述,该实施例对本发明提出的一种分段可解释的煤浮选智能加药方法应用于选煤厂生产数据的具体实施方式做了详细说明,对于不同的选煤厂,浮选机寿命和浮选工艺也不相同,因此,本发明所叙述的实施例是说明性,而不是限定性,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围,凡是本领域技术人员根据本发明的技术方案得出的其他实施方式,同样属于本发明的保护范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。