1.本发明属于电子信息材料与元器件领域,特别涉及一种基于铁电效应的无铅型高储能密度铁电薄膜及其制备方法。

背景技术:

2.电容器作为电子设备中大量使用的电子元件之一,被广泛应用于电子电路系统。随着科学技术的进步,脉冲功率技术已广泛应用于科学实验、混合动力电动汽车、能源动力系统和心脏除颤器等多个领域。脉冲功率技术需要电容器提供瞬时大功率密度的能量和高电压,这对电容器的性能提出了新的挑战。电介质电容器与充电电路断开时可以释放电能,它可以像再充电能储存装置一样使用。与锂离子电池和燃料电池相比,电介质电容器具有较高功率密度和快速充电放电的典型特征,同时还具有大开路电压和长循环寿命的优点,这使得电介质电容器被广泛应用于脉冲功率技术设备,但电介质电容器的能量密度和效率仍然较低,有待进一步的优化。

3.对于电介质电容器,介电常数(ε)、最大极化强度(p

max

)、剩余极化强度(pr)和击穿场强(bds)共同决定着电介质材料的储能特性。与其他材料相比,薄膜材料由于其较高的bds和ε,能获得优异的储能特性。目前大量的研究主要集中在铅基薄膜材料上,主要是由于含铅材料具有良好的绝缘性和优异的极化特性,然而含铅材料会对人类的健康和自然环境造成严重的威胁,所以有必要研究无铅薄膜的储能特性。锆钛酸钡(bazr

x

ti

1-x

o3,简写为bzt)属于钛酸钡(batio3)系的b位取代后所得到的新的无铅钙钛矿铁电材料,由于zr

4

的离子半径大于ti

4

的离子半径,能带来更好的化学稳定性和较低的损耗,并且具有体积小、重量轻、易制备,表面致密等优点,可以通过插入夹层、改变衬底类型或后退火工艺等方法来调节薄膜性能,在储能领域具有很好的应用前景。但是,bzt薄膜的介电损耗较高,导致bds较小,相比铅基薄膜材料而言,其储能密度较低,因此寻找合适的制备方法来优化其储能特性是目前亟待解决的问题。

技术实现要素:

4.本发明目的是针对上述存在问题,提供一种基于铁电效应的无铅型高储能密度铁电薄膜,同时还提供了该铁电薄膜的制备方法,本发明以ba(zr

0.35

ti

0.65

)o3陶瓷靶材为原料,采用磁控溅射方法制备铁电薄膜,并对其进行高温退火,改善薄膜内部缺陷,使得薄膜漏电流密度减小进而提高薄膜的击穿场强,该薄膜具有损耗小、耐压强度高、储能密度大、储能效率高的优点。

5.本发明通过如下技术方案予以实现:

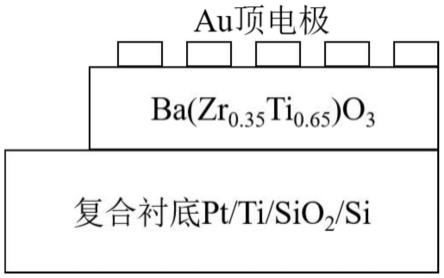

6.一种基于铁电效应的无铅型高储能密度铁电薄膜,是在pt(111)/ti/sio2/si复合衬底上沉积而成的铁电薄膜,其中复合衬底自上而下分别为pt、ti、sio2和si,复合衬底上沉积的具有铁电效应的铁电薄膜化学式为ba(zr

0.35

ti

0.65

)o3(简写为bzt35),厚度为200-400nm。

7.一种基于铁电效应的无铅型高储能密度铁电薄膜的制备方法,步骤如下:

8.(1)将pt(111)/ti/sio2/si衬底和bzt35陶瓷靶材(规格:φ60*3mm纯度:99.99%)分别置入样品台和溅射位,调整靶基距为6~8cm,然后抽真空至1

×

10-4

~2

×

10-4

pa并加热衬底至温度为550~650℃,再通入压强为1.0~1.5pa、氩气与氧气的流速比为40:0~40:15sccm的混合气,调整溅射功率为100~140w,溅射时间为40~80min;

9.(2)保持溅射温度,关闭氩气只充入氧气,在溅射室内50pa~150pa纯氧气氛下原位退火5~15min;

10.(3)将经过溅射及原位退火处理所得薄膜降至室温后从溅射室中取出,放入高温管式炉,在(0.1

±

0.01)mpa纯氧气氛中以(10

±

1)℃/min的升温速率升温至650℃~800℃,保温5~15min后随炉降温,得到bzt35铁电薄膜。

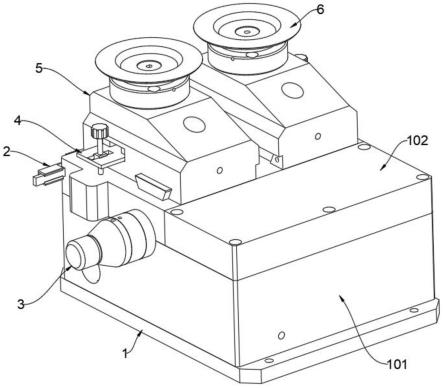

11.(4)采用热蒸镀设备制备直径200nm的au顶电极,得到金属-绝缘体-金属型电容器,利用铁电测试仪测试电容器的耐压性能和铁电性能。

12.本发明的优点和有益效果:

13.本发明使用磁控溅射法以及高温管式炉退火制备了一种高储能密度的无铅型铁电薄膜ba(zr

0.35

ti

0.65

)o3,通过调整高温管式炉退火温度,使其获得最优储能密度。该铁电薄膜在室温下具有良好的介电、铁电和耐压性能,以及良好的频率稳定性,在高温管式炉中退火温度为750℃的退火工艺下制得的薄膜在3.67mv/cm的场强下获得最大的储能密度为55.99j/cm3,储能效率为92.12%。

附图说明

14.图1为本发明方法中制备的bzt35铁电薄膜的铁电电容器的结构示意图。

15.图2为本发明方法中实施例所得bzt35铁电薄膜的xrd图谱。

16.图3为本发明方法中实施例所得bzt35铁电薄膜的电滞回线图。

具体实施方式

17.本发明以bzt35陶瓷靶材为原料,采用磁控溅射以及高温管式炉退火的方法制备铁电薄膜。下面通过最优实施例进一步描述本发明的技术方案。应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。

18.实施例:

19.1.将pt(111)/ti/sio2/si衬底和bzt35陶瓷靶材(规格:φ60*3mm纯度:99.99%)分别置入样品台和溅射位,调整靶基距为7cm,对溅射室抽真空至2

×

10-4

pa;

20.2.加热衬底至衬底温度为600℃;

21.3.向溅射室内充入氩气与氧气的混合气使溅射室内压强为1.2pa,调节氩气与氧气流速比为40:10sccm;

22.4.调节射频功率源功率为120w起辉溅射,溅射60min后关闭射频功率源;

23.5.关闭氩气只充入氧气至溅射室内压强为100pa,保持溅射温度10min;

24.6.自然降至室温后,将所得薄膜放入高温管式炉并向管中充入氧气,使得薄膜处于(0.1

±

0.01)mpa的纯氧气氛中;

25.7.待管内压强稳定后以(10

±

1)℃/min的升温速率升温至750℃,保温10min后,随

炉降至室温,得到bzt35铁电薄膜,薄膜样品的xrd图谱如图2所示。

26.8.采用热蒸镀设备制备直径200nm的au顶电极,得到金属-绝缘体-金属型电容器,如图1所示,利用铁电测试仪测试电容器的耐压性能和铁电性能,其电滞回线如图3所示。由表1可知该实施例制得的薄膜性能最好,击穿场强为3.67mv/cm,储能密度为55.99j/cm3,储能效率为92.12%。这是由于在纯氧气氛中退火使得薄膜氧空位浓度降低,适当的退火温度使得薄膜结晶性达到最好且减少了薄膜缺陷,使得该工艺下制得的薄膜具有最好的储能性能。

27.表1、本发明方法的相关工艺参数及其电学性能

28.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。