1.本发明涉及一种用于燃料电池的空气过滤装置。

背景技术:

2.质子交换膜燃料电池(pemfc)汽车因其零排放和高能效的特点,已成为汽车发展的重要方向,且由于其结构及工作原理的特点,在发生电化学反应过程中不产生任何污染气体,具有输出功率高、节能环保的特点。当前产品安装在车辆上的应用场景工况从城市道路扩展到煤炭港区、近海运营等场景,不同工况下的环境指标有着明显的差异,对空滤过滤装置要求具备防水、防尘、防盐雾、防有害气体等功能。

3.燃料电池的化学反应过程中,阳极依靠氢气为燃料气体,阴极以空气为氧化剂,阳极的反应方程式为h2→

2h 2e-;氢离子通过质子交换膜以水合质子h (xh2o)的形式,从一个磺酸基(-so3h)往阴极移动,电子经由外电路对负载做功后移往阴极。在阴极经过催化剂的作用,发生还原反应,反应方程式是:(1/2)o2 2h 2e-→

h2o;总和的反应方程式其实就是:h2 (1/2)o2→

h2o。

4.以上就是燃料电池氧化还原反应的基本原理,在阳极目前普遍应用时采用液态纯氢来供应,在阴极的氧气的来源目前主要来自于空气,而空气中存在各种污染物,这些污染物对电堆将会产生毒害作用,影响电堆的输出功率性能。

5.经研究,空气中的污染物主要是颗粒物、so2、no

x

、nh3;因此目前燃料电池空滤的设计要求是空气过滤装置必须同时具备颗粒物过滤的能力和吸附有害气体的能力,以保证燃料电池系统的正常高效率运行。

6.空气过滤装置包括壳体,壳体上设有进气口和出气口,壳体内设有滤芯,滤芯包括滤层和端盖;现有技术中,燃料电池的空气过滤装置的滤芯为单一滤芯,其滤层结构为附图1所示多层打折结构或附图2所示多层缠绕结构,整体均为筒状;这两种结构中的多层结构均集成了颗粒物过滤功能(层)和有害气体吸附功能(层),均属于筒状滤芯、径向进气和轴向出气的结构,也是目前空气过滤装置的滤芯的常规技术。目前,国内外燃料电池的空气过滤装置均采用这种结构。

7.现有技术中,滤芯均为单一滤芯。某些空气过滤装置将滤芯分为主滤芯和安全滤芯,主滤芯和安全滤芯的划分,并非是一个过滤颗粒物,另一个吸附有害气体,没有考虑实现不能功能的滤层的使用寿命匹配问题,不能避免出现滤芯寿命浪费;而是主滤芯起到正常的过滤作用,在主滤芯失效时通过安全滤芯保护发动机,两者(主滤芯和安全滤芯)在过滤对象上并无区别。

8.发明人的研究拓展了本领域技术人员的认知范围,注意到吸附有害气体的滤层(以下简称“吸附滤层”),与精滤颗粒物的滤层(以下简称“过滤滤层”),在使用寿命上存在不匹配的现象。

9.现有技术中国内外燃料电池的空气过滤装置的缺陷在于:采用单一滤芯,既吸附有害气体也过滤颗粒物(包括粗滤和精滤)。由于吸附滤层和过滤滤层的寿命不同步,因此

在寿命先到的滤层需要更换时,就需要整体更换滤芯,包括吸附滤层和过滤滤层,这样就导致了滤层浪费的现象,有时寿命远没有到的吸附滤层或过滤滤层,因另一方需要更换而只能一同更换。

10.创新说明:本发明的创造性在技术上的表现在于,发明人突破了单一滤芯的局限,设计了外滤芯和内滤芯,将吸附滤层和过滤滤层分别布置在外滤芯和内滤芯中。实质是将精滤颗粒物的滤层与吸附有害气体的滤层分别设置在两个在气路上相互串联的滤芯中。

11.这样改进的意义在于:

①

既可以分别更换外滤芯和内滤芯从而避免滤芯浪费,

②

也可以对过滤滤层(精滤层)进行反吹保养(以往吸附滤层和过滤滤层等各种滤层紧密结合在一起,无法分开,不能进行反吹保养)。

③

最后,本发明的改进思路也体现了抓住主要矛盾、平衡滤芯浪费目标与结构复杂度与维护复杂度目标;这些改进及其意义均为发明人所首次提出,并非是本领域技术人员常规面对的常规技术。事实上,现有技术是在燃料电池领域采用单一滤芯,实质是未将精滤颗粒物的滤层与吸附有害气体的滤层分别设置在两个在气路上相互串联的滤芯中,现有技术中不存在关于上述改进及技术意义的教导。

12.燃料电池的空气过滤装置的矛盾,不仅有精滤层和吸附滤层寿命通常不匹配的问题,实际上具有粗滤层、吸附滤层、粗滤层、防水层等各滤层的使用寿命皆不能恰好匹配的问题。发明人从多方不匹配导致的矛盾关系中(这种矛盾关系也非本领域技术人员常规面对的矛盾关系,在现有技术的解决方案忽略了这种矛盾关系),抓住了主要矛盾。

13.粗滤滤层和防水滤层通常寿命长且成本相对较低,将粗滤滤层、防水滤层与吸附滤层集成在外滤芯当中,既因粗滤滤芯和防水滤层成本相对较低而不致于形成明显的成本浪费,又避免滤芯分体过多(如分为防水滤芯、粗滤滤芯、吸附滤芯和粗滤滤芯)而导致结构复杂度过高(导致制造成本过高,且提高安装拆卸更换等操作的复杂度),造成维护工作量过高(如果不同时更换,则哪个滤芯寿命到了换哪个,滤芯越多,更换滤芯的频率也就越高,且更换时由于套装的滤芯数量多,装拆作业麻烦)。

技术实现要素:

14.本发明的目的在于提供一种可单独拆换有害气体过滤结构的燃料电池空气过滤装置,通过套装在一起的内滤芯和外滤芯来避免滤芯浪费的问题。

15.为实现上述目的,本发明的可单独拆换有害气体过滤结构的燃料电池空气过滤装置包括筒形的壳体,壳体轴向一端设有维护端盖,壳体轴向另一端连接有出气口,壳体周向侧壁连接有进气口,壳体内设有圆筒形的滤芯;滤芯包括均与壳体同轴线设置的外滤芯和内滤芯,外滤芯和内滤芯朝向维护端盖的一端均为封闭端;外滤芯和内滤芯的另一端为相对端;外滤芯包括筒状的外滤层,外滤层的封闭端连接有第一外滤芯端盖,内滤芯包括筒状的内滤层,内滤层的封闭端连接有第一内滤芯端盖;外滤芯罩在内滤芯外;外滤层和内滤层的相对端均与出气口处的壳体的轴向端壁相连接,内滤层所围成的中心孔与出气口相通;外滤层与壳体内壁之间围成环形的进气腔,进气口与进气腔相通;

外滤层用于过滤水份、粗滤颗粒物和吸附有害气体,为多层滤层结构,包括用于过滤水份的透气防水层、用于粗滤颗粒物的粗滤层和用于吸附有害气体的吸附层;内滤层为用于精滤颗粒物的精滤层;在气体的流动路径上,外滤层与内滤层相互串联且外滤层位于内滤层的上游。

16.外滤层的相对端连接有第二外滤芯端盖,外滤层通过第二外滤芯端盖与壳体的轴向端壁相连接;内滤层的相对端连接有第二内滤芯端盖,内滤层通过第二内滤芯端盖与壳体的轴向端壁相连接。

17.出气口径向外侧的壳体的轴向端壁的内表面围绕出气口设有内环形凸起,内环形凸起外设有外环形凸起,内环形凸起和外环形凸起的圆心均位于壳体的轴线上;内滤芯装配在内环形凸起和外环形凸起之间,外滤芯套装在外环形凸起上。

18.有害气体吸附层的具体构成是:包括第一支撑材料层,第一支撑材料层通过热熔胶粘接有第一活性炭层,第一活性炭层粘接有第一树脂层,第一树脂层通过热熔胶粘接有第二活性炭层,第二活性炭层粘接有第二树脂层,第二树脂层通过热熔胶粘接有第二支撑材料层。

19.有害气体吸附层的具体构成是:包括第一支撑材料层,第一支撑材料层通过热熔胶粘接有第一活性炭层,第一活性炭层通过热熔胶粘接有第二活性炭层,第二活性炭层通过热熔胶粘接有第二支撑材料层。

20.本发明具有如下的优点:在发明人新的认识(吸附滤层和过滤滤层寿命通常是不匹配的,看起来容易理解,但并非是现有认识)的指导下,滤芯由整体筒状滤芯,分为内外两层筒状滤芯,将针对有害气体的吸附滤层和针对颗粒物的过滤滤层分别设置在外滤芯和内滤芯中,

①

可以分别更换外滤芯和内滤芯,从而避免寿命不匹配但同时更换的现象导致的滤芯(滤材)浪费,显著延长滤芯整体使用寿命,实现更精准的维护保养,降低使用成本。

②

同时,精滤层单独设置在内滤芯上,也得以实现对精滤层进行反吹保养,大幅延长精滤层的使用寿命,进一步降低其使用成本,这也是本发明的名称中“可单独拆换有害气体过滤结构”意义所在――由于反吹保养可以大幅提高精滤层的使用寿命,所以单独更换有害气体过滤结构比单独更换精滤芯频繁得多。

21.最后,

③

燃料电池的空气过滤装置的矛盾,不仅有精滤层和吸附滤层寿命通常不匹配的问题,实际上具有粗滤层、吸附滤层、粗滤层、防水层等各滤层的使用寿命皆不能恰好匹配的问题。发明人从多方不匹配的关系中,抓住了主要矛盾,体现了抓住主要矛盾、平衡滤芯浪费目标与结构复杂度与维护复杂度的目标,这些目标均为发明人所首次提出,并非是本领域技术人员常规面对的技术问题,最终实现提高使用寿命、减少滤材浪费又不过多增加结构复杂度和维护保养复杂度的综合目标。

22.粗滤滤层和防水滤层通常寿命长且成本相对较低,将粗滤滤层、防水滤层与吸附滤层集成在外滤芯当中,既因粗滤滤芯和防水滤层成本相对较低而不致于形成明显的成本浪费,又避免滤芯分体过多(如分为防水滤芯、粗滤滤芯、吸附滤芯和粗滤滤芯)而导致结构复杂度过高(导致制造成本过高,且提高安装拆卸更换等操作的复杂度),造成维护工作量过高(如果不同时更换,则哪个滤芯寿命到了换哪个,滤芯越多,更换滤芯的频率也就越高,

且更换时由于套装的滤芯数量多,装拆作业麻烦),实现了抓住主要矛盾、平衡滤芯浪费目标与结构复杂度与维护复杂度的目标。

23.第二外滤芯端盖和第二内滤芯端盖增强了外滤芯和内滤芯的整体性,方便安装和拆卸更换。

24.内环形凸起和外环形凸起,提供了装配定位的功能,且内环形凸起和外环形凸起作为壳体的延伸,增加了壳体与内滤芯和外滤芯装配时的结合面的面积,提高密封性能。

附图说明

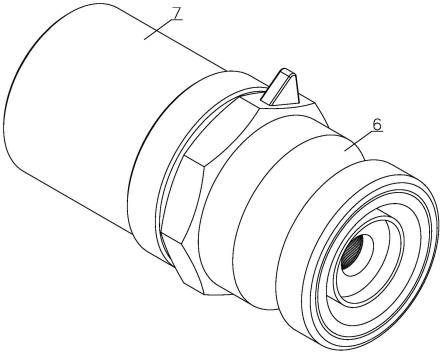

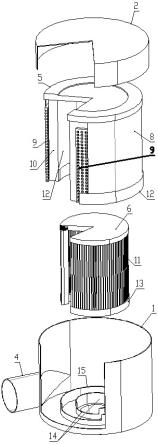

25.图1是采用多层打折结构的现有燃料电池空气过滤装置的滤芯的滤层的结构示意图;图2是采用多层缠绕结构的现有燃料电池空气过滤装置的滤芯的滤层的结构示意图;图3是本发明挖去一个截面为扇形的扇形柱体结构后的分解结构示意图;图4透气防水层或精滤层采用螺旋缠绕结构时的截面图;图5是透气防水层或精滤层采用单层卷圆结构时的截面图;图6是粗滤层采用的蜂窝孔状滤材的局部结构示意图;图7是粗滤层采用的栅格孔式滤材的局部结构示意图;图8是粗滤层采用的多孔式滤材的局部结构示意图;图9为近海工况下的吸附层的分层结构示意图,用于使用场景包括近海工况的车辆的燃料电池空气过滤装置;图10为非近海工况下的吸附层的分层结构示意图,用于使用场景不包括近海工况的车辆的燃料电池空气过滤装置;图11是本发明挖去一个截面为扇形的扇形柱体结构后的立体结构示意图;图12是本发明挖去一个截面为扇形的扇形柱体结构后的结构示意图;图13是图12的a-a剖视图。

具体实施方式

26.如图1至图13所示,本发明的可单独拆换有害气体过滤结构的燃料电池空气过滤装置包括筒形的壳体1,壳体1轴向一端设有维护端盖2,壳体1轴向另一端连接有出气口3,壳体1周向侧壁连接有进气口4,壳体1内设有圆筒形的滤芯;滤芯包括均与壳体1同轴线设置的外滤芯和内滤芯,外滤芯和内滤芯朝向维护端盖2的一端均为封闭端;外滤芯和内滤芯的另一端为相对端(邻近出气口3);外滤芯包括筒状的外滤层,外滤层的封闭端(通过pu胶粘接)连接有第一外滤芯端盖5(优选为pu端盖),内滤芯包括筒状的内滤层,内滤层的封闭端(通过pu胶粘接)连接有第一内滤芯端盖6(优选为pu端盖);外滤芯罩在内滤芯外;外滤层和内滤层的相对端均与出气口3处的壳体1的轴向端壁相连接(如粘接),内滤层所围成的中心孔与出气口3相通;外滤层与壳体1内壁之间围成环形的进气腔7,进气口4与进气腔7相通;外滤层用于过滤水份、粗滤颗粒物和吸附有害气体,为多层滤层结构,由径向外部

向径向内部依次包括用于过滤水份的透气防水层8、用于粗滤颗粒物的粗滤层9和用于吸附有害气体的吸附层10;内滤层为用于精滤颗粒物的精滤层11;在气体的流动路径上,外滤层与内滤层相互串联且外滤层位于内滤层的上游。

27.在发明人新的认识(吸附滤层和过滤滤层寿命通常是不匹配的,看起来容易理解,但并非是现有认识)的指导下,滤芯由整体筒状滤芯,分为内外两层筒状滤芯,将吸附滤层和过滤滤层分别设置在外滤芯和内滤芯中,

①

可以分别更换外滤芯和内滤芯,从而避免寿命不匹配但同时更换的现象导致的滤芯浪费,显著延长滤芯整体使用寿命,实现更精准的维护保养,降低使用成本。

②

同时,精滤层11单独设置在内滤芯上,也得以实现对精滤层11进行反吹保养,大幅延长精滤层11的使用寿命,进一步降低其使用成本。

28.最后,

③

燃料电池的空气过滤装置的矛盾,不仅有精滤层11和吸附滤层寿命通常不匹配的问题,实际上具有粗滤层9、吸附滤层、粗滤层9、防水层等各滤层的使用寿命皆不能恰好匹配的问题。发明人从多方不匹配的关系中,抓住了主要矛盾,体现了抓住主要矛盾、平衡滤芯浪费目标与结构复杂度与维护复杂度的目标,这些目标均为发明人所首次提出,并非是本领域技术人员常规面对的技术问题。

29.粗滤滤层和防水滤层通常寿命长且成本相对较低,将粗滤滤层、防水滤层与吸附滤层集成在外滤芯当中,既因粗滤滤芯和防水滤层成本相对较低而不致于形成明显的成本浪费,又避免滤芯分体过多(如分为防水滤芯、粗滤滤芯、吸附滤芯和粗滤滤芯)而导致结构复杂度过高(导致制造成本过高,且提高安装拆卸更换等操作的复杂度),造成维护工作量过高(如果不同时更换,则哪个滤芯寿命到了换哪个,滤芯越多,更换滤芯的频率也就越高,且更换时由于套装的滤芯数量多,装拆作业麻烦),实现了抓住主要矛盾、平衡滤芯浪费目标与结构复杂度与维护复杂度的目标。

30.其中,透气防水层8、粗滤层9和精滤层11均为常规技术,不详述;透气防水层8采用现有的透气防水材料,其工作原理为液态水由于颗粒半径较大,水珠表面存在张力的作用(水分子之间互相"拉扯抗衡"),使得液态水分子不能顺利脱离到防水透气层的下游;防水透气材料在空气过滤装置中的应用方式为图4所示的螺旋缠绕结构或图5所示的单层卷圆结构。

31.其中,粗滤层9是多孔过滤结构,依靠物理拦截的工作原理将大于孔径的颗粒物杂质拦截,其孔状结构由以下几种形式组成:粗滤层9采用的滤材可以是图6所示的蜂窝孔状滤材,也可以是图7所示的栅格孔式滤材,还可以是图8所示的多孔式滤材,当然并不限于这三种结构;粗滤层9与透气防水层8、吸附层10以及外端盖和壳体1之间的连接方式包括但不限于粘接、注塑、镶嵌以及焊接。

32.有害气体吸附层10的结构组成的成份包括支撑材料(可以是各种透气材料,如pet材料或者金属网)、热熔胶、活性炭和树脂;在近海工况时吸附层10材料包括树脂,非近海工况使用的吸附层10材料不包括树脂。如果一辆车有时在近海使用,有时远海使用,那么将其作为近海工况对待,这辆车所安装的燃料电池空气过滤装置的外滤芯的吸附层10的材料就包括树脂,用来吸附近海使用工况下的盐雾离子。图9所示为近海工况下的吸附层10的分层结构示意图;图10为非近海工况下的吸附层10的分层结构示意图。按上述树脂使用的原则,吸附层10可以设计为其他分层结构。

33.其中,精滤层11的过滤精度为0.3微米,对0.3微米以上粒径的颗粒过滤效率在99%以上。滤层组成由过滤精度高的玻璃纤维、静电无纺布以及纳米滤纸中的任两种或三种,依靠物理拦截或静电吸附原理过滤拦截灰尘颗粒,高精度过滤层的截面结构可以是如图4所示的螺旋缠绕结构,也可以是图5所示的单层卷圆结构。

34.外滤层的相对端连接有第二外滤芯端盖12,外滤层通过第二外滤芯端盖12与壳体1的轴向端壁相连接;内滤层的相对端连接有第二内滤芯端盖13,内滤层通过第二内滤芯端盖13与壳体1的轴向端壁相连接。

35.第二外滤芯端盖12和第二内滤芯端盖13增强了外滤芯和内滤芯的整体性,方便安装和拆卸更换。

36.出气口3径向外侧的壳体1的轴向端壁的内表面围绕出气口3设有内环形凸起14,内环形凸起14外设有外环形凸起15,内环形凸起14和外环形凸起15的圆心均位于壳体1的轴线上;内滤芯装配在内环形凸起14和外环形凸起15之间,外滤芯套装在外环形凸起15上(外)。

37.内环形凸起14和外环形凸起15,提供了装配定位的功能,且内环形凸起14和外环形凸起15作为壳体1的延伸,增加了壳体1与内滤芯和外滤芯装配时的结合面的面积,提高密封性能。

38.使用时,本发明的可单独拆换有害气体过滤结构的燃料电池空气过滤装置安装在机动车上,当机动车的使用场景中有害气体少而颗粒物较多时,内滤芯的负荷较大;当机动车的使用场景中有害气体较多而颗粒物较少时,外滤芯负荷较大。当外滤芯或内滤芯需要更换时,由于本发明中外滤芯和内滤芯是分体设置,因此可以分别与壳体1相连接或拆卸,需要更换或维护哪个滤芯,就将哪个滤芯拆卸下来维护或更换,无须对滤芯进行整体更换。使用过程中可以通过反吹精滤层11来延长内滤芯的使用寿命。

39.实施例一如图9所示,本实施例中的有害气体吸附层10的具体构成是:包括第一支撑材料层16(采用pet材料或者金属网),第一支撑材料层16通过热熔胶22粘接有第一活性炭层17,第一活性炭层17粘接有第一树脂层18,第一树脂层18通过热熔胶22粘接有第二活性炭层19,第二活性炭层19粘接有第二树脂层20,第二树脂层20通过热熔胶22粘接有第二支撑材料层21。

40.本实施例中吸附层10可以吸附盐雾,适用于近海运营。

41.实施例二如图10所示,本实施例中有害气体吸附层10的具体构成是:包括第一支撑材料层16(采用pet材料或者金属网),第一支撑材料层16通过热熔胶22粘接有第一活性炭层17,第一活性炭层17通过热熔胶22粘接有第二活性炭层19,第二活性炭层19通过热熔胶22粘接有第二支撑材料层21。

42.本实施例中吸附层10可以不针对盐雾,适用于没有盐雾的非近海地区。

43.以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权

利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。