1.本发明涉及核物理技术领域,尤其涉及一种金属/石墨烯/多晶金刚石膜粒子探测器制备方法。

背景技术:

2.放射性束物理是当前核科学最具活力的前沿研究领域,国际上正在升级和新建众多的大型重离子综合研究装置,如德国fair、法国spiral2、美国frib和中国hiaf等。清楚的粒子鉴别是利用放射性束开展核物理实验研究的重要保障,因而强流条件下粒子鉴别探测器系统的实现十分关键。目前常用的粒子探测器由塑料闪烁体制成,具有较快的上升及衰减时间、高的光学透过率、易制造加工、价格便宜等优点。但塑料闪烁体抗辐照能力较差、寿命短,基本满足不了新一代放射性束流装置对强流粒子探测的需求。

3.金刚石具有异常优异的抗辐射性能,可承受的最大辐照能量密度约为 5

×

10

14 n/cm2,因此可以用于极端恶劣辐射环境中的辐射探测器材料,如对于中子探测,当使用通量为14mev (通量相当于能量密度为6

×

10

12 n/cm2)的中子辐照时,其探测效率和能量分辨率几乎不会下降。同时与其他探测器材料相比,金刚石具有优异的综合性质:光学性质方面,金刚石在从近紫外(225 nm)到红外很宽的范围内几乎透明,在使用过程中环境杂光对金刚石探测器的影响极小,无需加滤光片;热学性质方面,金刚石具有自然界材料中最高的热导率(2000 w/mk), 使得金刚石辐射探测器可以在较高的温度下正常工作,而无需像硅探测器那样外加制冷装置,进而使金刚石探测器可以做到很小的尺寸和极轻的重量;电学性质方面,金刚石具有大的禁带宽度(5.5 ev)、高电阻率(>1010 ω

•

cm)、较小介电常数(约 5.7),保证了金刚石探测器的噪声小、信噪比高;同时金刚石具有高的击穿电压、高载流子迁移率,这使得金刚石探测器可以承受高的工作电压,电荷收集效率高、时间响应快。

4.因此,使用金刚石材料制成的探测器是满足新一代粒子探测领域高通量、高辐照强度等苛刻环境要求及性能要求的理想探测器件,也成为国际上各种强流装置中探测器的首选器件。

5.目前基于金刚石膜的粒子探测器制作过程一般是先用微波等离子体技术生长出电子级金刚石膜材,再用物理气相沉积法在表面沉积图形化的双层(au/ti)或三层(au/cr/ti或au/pt/ti)金属多层膜经退火处理形成欧姆接触电极,接引线封装后即形成探测器器件,比如cn 114335238 a。

6.更新的欧姆接触电极采用的是au/石墨烯双层膜结构,制作过程也与前述金属接触电极类似地,也是先生长金刚石膜,再在金刚石表面沉积镍(铜)薄膜作为催化层,在惰性气体氛围下退火实现金刚石

→

石墨烯原位转变,最后用酸腐蚀除去镍(铜)膜使石墨烯显露于金刚石表面,并在石墨烯表面沉积au膜得到au/石墨烯欧姆接触电极, 形成au/石墨烯/金刚石膜探测器。

7.尽管基于au/石墨烯欧姆接触电极的金刚石器件性能更为优异,但现有的制作工艺复杂,包括探测介质生长,表面催化膜沉积,退火处理实现金刚石表面石墨烯转变,催化

层酸腐蚀,石墨烯表面导电层沉积等多步工序,还需使用专用金刚石化学气相沉积设备、溅射或蒸发镀膜设备、保护气氛热处理炉等不同装置,制作成本高,质量影响因素多(如材料需在不同设备间转移存在大气暴露污染,各工序需优化控制的工艺参数多),亟待开发更加简便低成本的新方法。

技术实现要素:

8.本发明的目的就在于提供一种金属/石墨烯/多晶金刚石膜粒子探测器制备方法,以解决上述问题。为了实现上述目的,本发明采用的技术方案是这样的:一种金属/石墨烯/多晶金刚石膜粒子探测器制备方法,包括下述步骤:先在图形化金属基体表面沉积一层石墨烯作为欧姆接触电极层,再在所述石墨烯上原位生长金刚石膜,即得;其中所述金属基体厚度为0.025~0.05mm,所述金刚石膜的厚度为0.25~0.5 mm。

9.本发明的制备方法,是一种相较传统方法倒序的结构层制备方法,通过金属基体表面气相沉积出的石墨烯上经调整工艺参数条件继续原位生长高质量多晶金刚石膜,形成器件材料生长与器件制作同步一次性完成,极大地减少金属/石墨烯/多晶金刚石膜粒子探测器生产所需的设备装置、工序周期及影响因素,使基于石墨烯欧姆接触电极的金刚石探测器整个制作过程简便高效,质量可控性高,成本显著降低。

10.作为优选的技术方案:所述金属基体为铜箔或镍箔等,更优选铜箔,因为其不仅是常用的导电电极材料,而且是高质量石墨烯膜气相沉积生长的最佳基体。

11.作为进一步优选的技术方案:所述铜箔为多晶铜箔,因为多晶铜箔价格较低易于获得的。

12.作为优选的技术方案:所述石墨烯为多层石墨烯。

13.作为优选的技术方案:所述沉积一层石墨烯和原位生长金刚石膜均在同一设备中进行。

14.本发明的优选解决方案中,多晶金刚石膜材制备方法采用石墨烯表面原位生长技术制备,即使用同一套装置,先在铜箔基体表面沉积石墨烯层作为中间层,再增大微波功率升高基体温度,同时增加ch4的通入量,延长沉积时间,在石墨烯薄膜表面进一步延续生长出较厚的多晶金刚石膜层。

15.作为优选的技术方案:沉所述积一层石墨烯的方法为微波等离子体化学气相沉积。

16.作为进一步优选的技术方案:所述微波等离子体化学气相沉积的具体方法为:金属基体热处理通过ar和h2混合气等离子体加热实现,石墨烯生长的反应气源为ch4和h2,其中h

2 通量400-600 sccm ,ch4通量1-6 sccm ,金属基体温度控制在600-700℃,沉积时间20

‑ꢀ

50s。

17.作为更进一步优选的技术方案:达到石墨烯层的生长时间后,增大微波功率以升高沉积有石墨烯层的金属基体温度,同时增加ch4的通量,延长沉积时间,在石墨烯层表面进一步延续生长出多晶金刚石膜层。

18.作为更进一步优选的技术方案:所述金属基体温度升高至800-900℃,所述ch4的通量为10-12 sccm,所述沉积时间为60-100h。

19.与现有技术相比,本发明的优点在于:本发明的方法能够实现采用同一套微波等离子体化学气相沉积装置,在金属基体比如铜箔表面先利用ar和h2混合气等离子体加热铜箔基体进行热处理,再改变气源在其上生长石墨烯层,最后调节气源在其上紧接原位生长金刚石膜,一步形成基于金属/石墨烯/多晶金刚石膜结构的探测器器件,不像传统方法金刚石膜和中间石墨烯层、表面金属层分别需要不同的设备装置制备,而且基体也不需转移,可在同一套装置中原位连续生长,这种方法高效、简便、低成本、且能保证各层材料制备的高质量。

附图说明

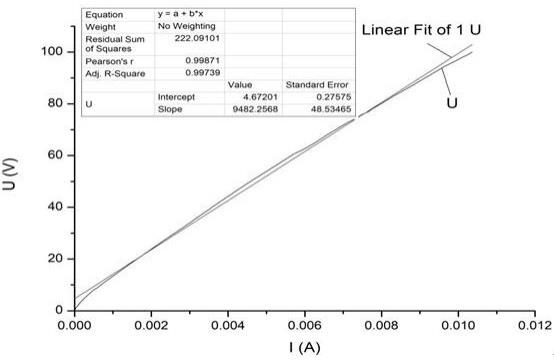

20.图1为铜箔表面不同生长时间制备的石墨烯薄膜扫描电镜图,其中,(a)为实施例1中用时20s,(b)为实施例2中用时30s;图2为铜箔表面不同生长时间制备的石墨烯薄膜的拉曼光谱图,其中,(a)为实施例1中用时20s,(b)为实施例2中用时30s;图3为实施例2中石墨烯表面不同沉积时间制备的金刚石膜扫描电镜图,其中(a):1h ;(b):2h ;(c):3h ;(d):4h;(e):5h;(f):6h;(h):7h;图4为实施例2中石墨烯表面沉积7h制备的金刚石薄膜图的拉曼光谱图;图5为实施例2所制得的金属/石墨烯/多晶金刚石膜粒子探测器v/a特性曲线。

具体实施方式

21.下面将结合附图对本发明作进一步说明。

22.实施例1:一种金属/石墨烯/多晶金刚石膜粒子探测器制备方法,其步骤为:将多晶cu箔依次在丙酮、异丙醇和去离子水中超声清洗各10min,吹干后放置于微波等离子体化学气相沉积反应室内的水冷样品台上,抽真空至0.2pa,并打开样品台冷却水;往沉积室通入ar和h2,再施加微波产生等离子体对铜箔加热进行热处理,ar通量200 sccm, h2通量100sccm,等离子体加热温度700℃,保温时间 30min;随后减小微波功率使热处理完的铜箔温度降低600℃,h

2 通量增至400 sccm,关闭ar,通入ch4气体4 sccm进行石墨烯薄膜生长,沉积时间20s,所得的石墨烯薄膜扫描电镜图如图1(a)所示,拉曼光谱图如图2(a)所示;最后加大微波功率使沉积完石墨烯层的铜箔基体温度升高至820℃,同时增加ch4的通入量至12 sccm,进一步在石墨烯层上面原位延续生长出多晶金刚石膜,沉积时间60h,金刚石膜层厚度310μm。

23.实施例2:将多晶cu箔依次在丙酮、异丙醇和去离子水中超声清洗各20min,吹干后放置于微波等离子体化学气相沉积反应室内的水冷样品台上,抽真空至0.1pa,并打开样品台冷却水。往沉积室通入ar和h2,再施加微波产生等离子体对铜箔加热进行热处理,ar通量150 sccm, h2通量150sccm,等离子体加热温度780℃,保温时间 40min;随后减小微波功率使热处理完的铜箔温度降低680℃,h2通量增至500 sccm,关闭ar,通入ch4气体6sccm进行石墨烯薄膜生长,沉积时间30s;所得的石墨烯薄膜扫描电镜图

如图1(b)所示,拉曼光谱图如图2(b)所示,;最后加大微波功率使沉积完石墨烯层的铜箔基体温度升高至880℃,同时增加ch4的通入量至10sccm,进一步在石墨烯层上面原位延续生长出多晶金刚石膜,沉积时间100h,金刚石膜层厚度420μm;本实施例所制得的金属/石墨烯/多晶金刚石膜粒子探测器v/a特性曲线如图5所示,由图5可以看出:器件伏安曲线的线性程度高且完整,表明金刚石表面与金属/石墨烯复合电极形成了较好的欧姆接触。

24.另外,发明人还考察了上述实施例2中,石墨烯表面不同沉积时间制备的金刚石膜的特征,并得到扫描电镜图如图3所示,图3中,(a)表示金刚石膜沉积时间为1h 、(b)表示金刚石膜沉积时间为2h 、(c)表示金刚石膜沉积时间为3h 、(d)表示金刚石膜沉积时间为4h、(e)表示金刚石膜沉积时间为5h、(f)表示金刚石膜沉积时间为6h、(h)表示金刚石膜沉积时间为7h,从图3中可以看出:铜箔/石墨烯表面较平整,初期金刚石晶粒主要在石墨烯表面皱褶处形核,这是由于石墨烯缺陷处阻碍碳原子表面扩散,并降低金刚石的形核势垒,有利于金刚石形核造成的;随时间延长金刚石颗粒尺寸明显增大,表面金刚石明显较为致密,有些已经堆积在一起;继续增加生长时间至5h,表面形成了大区域致密的金刚石薄膜,到6h金刚石薄膜已完全覆盖整个石墨烯表面,形成连续膜层,继续延长生长时间到7h,金刚石晶粒长大,晶形更完整,结晶质量提高,后续的沉积变成纯粹的金刚石外延生长。

25.上述实施例2石墨烯表面沉积7h制备的金刚石薄膜图的拉曼光谱图如图4所示,从图4中可以看出:图中仅有尖锐的1332cm-1 处金刚石特征峰,有力地证明了此时纯度及结晶性很高的金刚石薄膜生成,与图3结果完全一致。

26.此外,从图1和图2的对比可以看出:按实施例1和2的工艺条件均可生长出典型的石墨烯膜材,且实施例1条件下所得的石墨烯薄膜表面更平整光滑,但两者的表面都干净均匀,无任何污染物。

27.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。