一种cu-ni-si-cr-mg五元铜合金及其制备方法

技术领域

1.本发明属于材料及制备加工技术领域,具体涉及一种cu-ni-si-cr-mg五元铜合金及其制备方法。

背景技术:

2.电子科技作为现代科学技术发展重要力量之一,具有战略性、基础性和先导性等特点,与国防建设和国民经济发展紧密相连。随着集成电路向大规模、超大规模迅速推进,引线框架作为集成电路的骨架和半导体芯片与外部电路连接的桥梁,其材料要具有高强和高导特点。电子元器插接件作为电连接器核心部件,主要作用为能量传输和信息交换,应用领域非常广泛几乎囊括所有光、电信号传输交互的场景,而高端电子元器接插件对材料要求更加严格。铜合金具有良好的导电、导热性,较强的抗拉强度和硬度,较好的塑性加工性能逐步成为引线框架和电子元器接插件的主要材料,而cu-ni-si系合金又以其优良的使用性能和较低的工业生产成本,日益受到国内外业内学者的青睐。例如:

3.专利申请:“一种多元复合析出强化型高强高导铜合金及其制备方法(公开号cn108823466a)”,针对cu-ni-si系铜合金提出了添加zn、cr、p元素,利用熔铸

→

均匀化

→

热轧

→

双面铣

→

粗冷轧

→

切边

→

一次在线淬火

→

预精轧

→

二次在线淬火

→

一次精轧

→

一次时效

→

二次精轧

→

二次时效制备方法得到了易熔炼、复合析出强化、高抗拉强度和高导电率引线框架铜合金。

4.专利申请:“一种高强高弹铜镍硅钴系引线框架加工工艺(公开号cn107988512a)”,针对大规模、超大规模引线框架和精密接插端子cu-ni-si系铜合金,提出了添加co、mg、稀土元素和其它金属元素,利用熔炼

→

加热

→

热轧

→

固溶

→

铣面

→

初轧

→

一次退火

→

中轧

→

二次退火

→

精轧

→

时效处理加工工艺得到了屈服强度800~850mpa,导电率≥45%iacs带材。

5.专利申请:“导电性与弯曲性改善的cu-ni-si-mg系合金(公开号cn102105611a)”,提出了在cu-ni-si系铜合金中添加mg元素,此合金系可保持高强度、高导电性和良好的弯曲加工特性。

6.专利申请:“电子材料用cu-ni-si-co-cr系合金(公开号cn101983249a)”,提出在cu-ni-si为基础合金系的情况下,添加co和cr元素得到了一种高强高导的电子材料用铜合金。专利申请:“电子材料用cu-ni-si系合金(公开号cn101270423a)”,提出cu-ni-si-cr系铜合金,同样的得到了性能优良的电子材料用铜合金。

7.上述研究虽然通过添加合金强化元素和相应的制备手段,得到了性能较好的引线框架和电子接插件铜合金材料,然而复杂的合金体系和冗长的制备流程使工业生产成本和节能减排的环保理念,都随着电子科技的发展日益被重视起来。

技术实现要素:

8.鉴于上述原因,本发明提供的目的在于本发明提供一种cu-ni-si-cr-mg五元铜合

金及其制备方法,可在保证满足大规模、超大规模引线框架和高端电子元器接插件铜合金高强、高导性能要求的情况下,优化合金强化元素,缩短工艺流程,实现引线框架和电子元器插接件铜合金低成本、低能耗、低排放、高性能短流程制备。

9.为了实现上述目的,本发明的技术方案是:

10.一种cu-ni-si-cr-mg五元铜合金,按质量百分数计,合金成分如下:ni为2.8~3.2%,si为0.6~0.8%,cr为0.05~0.6%,mg为0.04~0.1%,基体cu余量。

11.所述的cu-ni-si-cr-mg五元铜合金,按质量百分数计,合金成分如下:ni为2.95~3.05%,si为0.65~0.7%,mg为0.07~0.1%,cr根据使用要求优选范围为0.07~0.1%或0.4~0.5%,基体cu余量。

12.所述的cu-ni-si-cr-mg五元铜合金的制备方法,包括如下步骤:

13.(1)真空感应熔铸;

14.(2)均匀化处理;

15.(3)热锻;

16.(4)双铣面;

17.(5)热轧;

18.(6)固溶;

19.(7)冷粗轧:冷粗轧单道次变形量为15%~30%,冷粗轧总变形量为83%~90%,冷粗轧后厚度为0.5mm~1.2mm;

20.(8)一次时效:时效温度为360℃~560℃,时效时间为0.5h~16h;

21.(9)冷精轧:冷精轧总变形量40%~92%,冷精轧后厚度为0.1~0.3mm;

22.(10)二次时效:时效温度为360℃~560℃,时效时间为0.5h~16h。

23.所述的cu-ni-si-cr-mg五元铜合金的制备方法,真空感应熔铸特征为:将比例配好的纯度在99.96wt%以上的电解cu、纯度在99.96wt%以上的电解ni、纯度在99.99wt%以上的多晶si,遵循下紧上松的原则依次放入真空感应炉的坩埚中,抽真空至气压在5pa以下后开始升温熔化,待以上材料均熔化后,调温至1185℃~1215℃,精炼15min~20min,精炼后向坩埚中充入氩气并通过二次加料仓投入铜箔包裹的纯度在99.96wt%以上的mg和纯度在99.99wt%以上的cr,待液面平静,无气泡逸出即完全熔清后,搅拌均匀,浇铸时带电浇铸,温度控制在1155℃~1165℃。

24.所述的cu-ni-si-cr-mg五元铜合金的制备方法,均匀化处理特征为:铸锭在900℃~1000℃温度下保温1~5小时。

25.所述的cu-ni-si-cr-mg五元铜合金的制备方法,热锻特征为:开锻温度≥900℃,终锻温度≥700℃,锻造比2.2~3.7。

26.所述的cu-ni-si-cr-mg五元铜合金的制备方法,双铣面特征为:根据需要进行双面铣,以去除热锻后板料表面的缺陷,铣削深度0.1~0.5mm。

27.所述的cu-ni-si-cr-mg五元铜合金的制备方法,热轧特征为:开轧温度≥850℃,终轧温度≥700℃,热轧单道次变形量10%~35%,热轧总变形量70%~85%,热轧后厚度为5~8mm。

28.所述的cu-ni-si-cr-mg五元铜合金的制备方法,固溶特征为:固溶温度800℃~1000℃,固溶时间1~5h。

29.所述的cu-ni-si-cr-mg五元铜合金的制备方法,包括如下步骤:

30.(1)下引连续铸造;

31.(2)棒材连续挤压;

32.(3)冷粗轧:冷粗轧单道次变形量为15%~30%,冷粗轧总变形量为83%~90%,冷粗轧后厚度为0.5mm~1.2mm;

33.(4)一次时效:时效温度为360℃~560℃,时效时间为0.5h~16h;

34.(5)冷精轧:冷精轧总变形量40%~92%,冷精轧后厚度为0.1~0.3mm;

35.(6)二次时效:时效温度为360℃~560℃,时效时间为0.5h~16h。

36.本发明的设计思想是:

37.基于cu-ni-si合金体系,利用时效过程中析出强化相的特点在原有析出单相的基础上通过添加合金元素,析出不同类型的强化相,实现双相强化并且通过添加室温下与cu固溶度较低的cr元素,使合金在提升强度的同时对减小导电率的影响。为充分实现双相强化协同作用,在制备方法上引入冷精轧和二次时效可进一步促进强化相析出,提升合金导电率并且冷精轧可增强位错强化作用,进一步提升铜合金强度。

38.本发明的优点及有益效果为:

39.1、本发明可在保证满足大规模、超大规模引线框架和高端电子元器接插件铜合金高强、高导性能要求的情况下,优化合金强化元素,缩短工艺流程,实现引线框架和电子元器插接件铜合金低成本、低能耗、低排放、高性能短流程制备。

40.2、本发明二次时效处理过程中形成ni2si相与cr3si相,使合金产生双相强化作用,同时固溶在cu基体中的ni、si和cr元素沉淀析出,提升合金的导电率。冷精轧后板带材厚度0.1~0.3mm,二次峰时效状态合金抗拉强度大于830mpa,导电率大于40%iacs。

附图说明

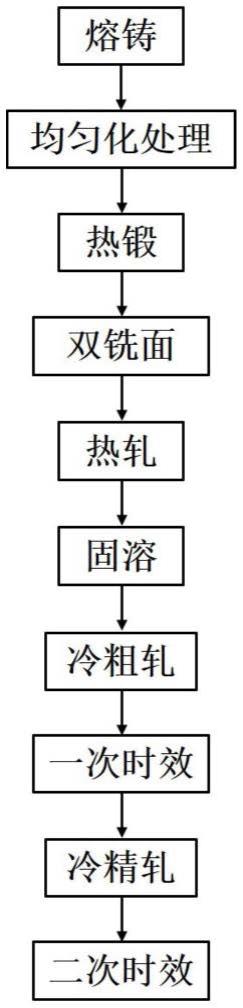

41.图1为第一种cu-ni-si-cr-mg五元铜合金的制备方法流程图。

42.图2为第二种cu-ni-si-cr-mg五元铜合金的制备方法流程图。

具体实施方式

43.在具体实施过程中,本发明cu-ni-si-cr-mg五元铜合金可通过两种短流程制备方法制备,具体流程为:(1)真空感应熔铸

→

均匀化处理

→

热锻

→

双铣面

→

热轧

→

固溶

→

冷粗轧

→

一次时效

→

冷精轧

→

二次时效;(2)下引连续铸造

→

棒材连续挤压

→

冷粗轧

→

一次时效

→

冷精轧

→

二次时效。

44.以下,结合附图对本发明实施例进行进一步详细具体的说明。

45.实施例1:

46.本实施例设计开发了一种满足大规模、超大规模引线框架和高端电子元器接插件高强高导性能要求的五元铜合金:cu-3.03ni-0.69si-0.074cr-0.081mg(wt%),该铜合金强化相为ni2si相与cr3si相。

47.如图1所示,上述cu-ni-si-cr-mg五元合金的制备方法具体描述如下:

48.(1)真空感应熔铸:将比例配好的纯度在99.96wt%以上的电解cu、纯度在99.96wt%以上的电解ni、纯度在99.99wt%以上的多晶si,遵循下紧上松的原则依次放入

真空感应炉的坩埚中,抽真空至气压为4pa后开始升温,待以上材料均熔化后,调温至1215℃,精炼15min,精炼后向坩埚中充入氩气并通过二次加料仓投入铜箔包裹的纯度在99.96wt%以上的mg和纯度在99.99wt%以上的cr,待液面平静,无气泡逸出即完全熔清后,搅拌均匀,浇铸时带电浇铸,温度控制在1165℃。

49.(2)均匀化处理:铸锭在960℃温度下保温2h。

50.(3)热锻:开锻温度960℃,终锻温度780℃,锻造比2.4。

51.(4)双铣面:去除热锻后板料表面的缺陷,铣削深度0.2mm。

52.(5)热轧:开轧温度900℃,终轧温度750℃,共轧6道次,热轧单道次变形量分别为13.3%、19.2%、21.4%、24.2%、32%、29.4%,热轧总变形量80%(单道次变形量为每一道次单次变形值与上一次厚度的比值,总变形量为总变形值与原始热轧厚度的比值,下同),热轧后厚度为6mm。

53.(6)固溶:固溶温度860℃,固溶时间1h。

54.(7)冷粗轧:共7道次,冷粗轧单道次变形量为25%、20%、19.4%、24.1%、27.3%、25%、16.7%,冷粗轧总变形量为83.3%(单道次变形量为每一道次单次变形值与上一次厚度的比值,总变形量为总变形值与原始热轧厚度的比值,下同),冷粗轧后厚度为1mm。

55.(8)一次时效:时效温度为460℃,时效时间为2h。

56.(9)冷精轧:冷精轧总变形量70%,冷精轧后厚度为0.3mm。

57.(10)二次时效:时效温度为410℃,时效时间为2h。

58.本实施例中,时效后合金抗拉强度大于840mpa,导电率大于42%iacs。

59.实施例2:

60.本实施例设计开发了一种满足大规模、超大规模引线框架和高端电子元器接插件高强高导性能要求的五元铜合金:cu-2.99ni-0.67si-0.4cr-0.077mg(wt%),该铜合金强化相为ni2si相与cr3si相。

61.如图1所示,上述cu-ni-si-cr-mg五元合金的制备方法具体描述如下:

62.(1)真空感应熔铸:将比例配好的纯度在99.96wt%以上的电解cu、纯度在99.96wt%以上的电解ni、纯度在99.99wt%以上的多晶si,遵循下紧上松的原则依次放入真空感应炉的坩埚中,抽真空至气压为3pa后开始升温,待以上材料均熔化后,调温至1215℃,精炼15min,精炼后向坩埚中充入氩气并通过二次加料仓投入铜箔包裹的纯度在99.96wt%以上的mg和纯度在99.99wt%以上的cr,待液面平静,无气泡逸出即完全熔清后,搅拌均匀,浇铸时带电浇铸,温度控制在1165℃。

63.(2)均匀化处理:铸锭在960℃温度下保温2h。

64.(3)热锻:开锻温度960℃,终锻温度780℃,锻造比2.4。

65.(4)双铣面:去除热锻后板料表面的缺陷,铣削深度0.2mm。

66.(5)热轧:开轧温度900℃,终轧温度750℃,共轧6道次,热轧单道次变形量分别为13.3%、19.2%、21.4%、24.2%、32%、29.4%,热轧总变形量80%,热轧后厚度为6mm。

67.(6)固溶:固溶温度960℃,固溶时间1h。

68.(7)冷粗轧:共7道次,冷粗轧单道次变形量为25%、20%、19.4%、24.1%、27.3%、25%、16.7%,冷粗轧总变形量为83.3%,冷粗轧后厚度为1mm。

69.(8)一次时效:时效温度为460℃,时效时间为2h。

70.(9)冷精轧:冷精轧总变形量70%,冷精轧后厚度为0.3mm。

71.(10)二次时效:时效温度为410℃,时效时间为2h。

72.本实施例中,时效后合金抗拉强度大于830mpa,导电率大于40%iacs。

73.实施例3:

74.本实施例设计开发了一种满足大规模、超大规模引线框架和高端电子元器接插件高强高导性能要求的五元铜合金:cu-3ni-0.65si-0.4cr-0.1mg(wt%),该铜合金强化相为ni2si相与cr3si相。

75.如图2所示,上述cu-ni-si-cr-mg五元合金的制备方法具体描述如下:

76.(1)下引连续铸造。

77.(2)棒材连续挤压。

78.(3)冷粗轧:共7道次,冷粗轧单道次变形量为25%、20%、19.4%、24.1%、27.3%、25%、16.7%,冷粗轧总变形量为83.3%,冷粗轧后厚度为1mm。

79.(4)一次时效:时效温度为460℃,时效时间为2h。

80.(5)冷精轧:冷精轧总变形量70%,冷精轧后厚度为0.3mm。

81.(6)二次时效:时效温度为410℃,时效时间为2h。

82.本实施例中,时效后合金抗拉强度大于835mpa,导电率大于42%iacs。

83.实施例结果表明,本发明的cu-ni-si-cr-mg系合金具有高硬度、高导电率和生产成本低等诸多优点,满足大规模、超大规模集成电路引线框架和高端电子元器接插件铜合金的使用要求。

84.以上所述的实施例仅为本发明较佳的具体实施方式,本发明的保护范围不限于此,任何熟悉本领域的技术人员在本发明披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换,均属于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。