1.本发明属于燃料电池技术领域,特别涉及一种气体扩散层及其制备方法和应用。

背景技术:

2.pemfc中位于气体扩散层(gdl)基底(如碳纸或碳布)和催化剂层之间的微孔层(mpl)对pemfc的水管理和气体传输起着重要的作用,对高电流密度条件下的排水和低电流密度条件下的保水至关重要。

3.一般将mpl与gdl基底共同称为gdl。一方面,mpl可以改善pemfc的水管理和气体传输,另一方面mpl可以降低gdl与催化剂层之间的接触电阻,并为催化剂层提供良好的机械支撑,限制了催化剂在gdl中的损失。由于生成水的反应是在电池的阴极发生,所以阴极gdl设计的好坏会直接影响电池的水管理能力。当电池在较大的电流密度下工作时会有大量的水生成,生成的水无法快速排出时,不仅会影响催化剂pt的催化效果,而且还会影响气体的传输效率。

技术实现要素:

4.本技术的目的在于提供一种气体扩散层及其制备方法和应用,以解决目前气体扩散层排水性能不佳的问题。

5.本发明实施例提供了一种气体扩散层的制备方法,所述方法包括:

6.配制造孔剂和碳黑的质量比不同的至少两个扩散层浆料;

7.把所述扩散层浆料依次涂覆于碳纸的至少部分表面,得到扩散层毛坯;

8.把所述扩散层毛坯进行加热处理,后进行冷却处理;

9.去除所述冷却处理后的所述扩散层毛坯中的造孔剂成分,以形成孔,得到气体扩散层;

10.其中,所述涂覆按照造孔剂和碳黑的质量比从大到小的顺序进行涂覆。

11.可选的,所述配制造孔剂和碳黑的质量比不同的至少两个扩散层浆料,具体包括:

12.配制造孔剂和碳黑的质量比不同的至少两个扩散层浆料,其中,所述造孔剂的质量份数相同,所述碳黑的质量份数呈等差数列分布。

13.可选的,所述等差数列的差值为1。

14.可选的,所述配制造孔剂和碳黑的质量比不同的至少两个扩散层浆料,具体包括:

15.配制造孔剂和碳黑的质量比不同的三个扩散层浆料。

16.可选的,三个所述扩散层浆料具体为第一扩散层浆料、第二扩散层浆料和第三扩散层浆料,所述第一扩散层浆料中,所述造孔剂和所述碳黑的质量比为1:4。

17.可选的,所述第二扩散层浆料中,所述造孔剂和所述碳黑的质量比为1:5。

18.可选的,所述第三扩散层浆料中,所述造孔剂和所述碳黑的质量比为1:6。

19.可选的,所述造孔剂包括caco3,所述去除所述冷却处理后的所述扩散层毛坯中的造孔剂成分,包括:

20.采用酸反应去除所述冷却处理后的所述扩散层毛坯中的造孔剂成分。

21.可选的,所述把所述扩散层浆料依次涂覆于碳纸的至少部分表面,包括:

22.把所述扩散层浆料依次涂覆于碳纸的至少部分表面,并烘干,所述烘干的温度为80-100℃。

23.基于同一发明构思,本发明实施例还提供了一种气体扩散层,所述气体扩散层采用如上所述的气体扩散层的制备方法制得。

24.基于同一发明构思,本发明实施例还提供了一种质子交换膜燃料电池,所述燃料电池包括气体扩散层,所述气体扩散层采用如上所述的气体扩散层。

25.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

26.本发明实施例提供的气体扩散层的制备方法,通过配制至少两个造孔剂和碳黑的质量比不同的扩散层浆料,制得的孔径梯度分布的气体扩散层,该气体扩散层具有更好的水传输能力。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

29.图1是本发明实施例1和对比例1提供的gdl的极化曲线图;

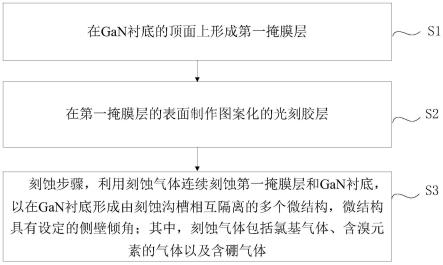

30.图2是本发明实施例提供的方法的流程图。

具体实施方式

31.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

32.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

33.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

34.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

35.根据本发明一种典型的实施方式,提供了一种孔径梯度分布的气体扩散层的制备方法,所述方法包括:

36.s1.按设定配比把碳黑、聚四氟乙烯和造孔剂分别混合于多个溶剂中,得到造孔剂和碳黑的质量比不同的至少两个混合液;具体的,溶剂可以选自异丙醇。

37.在一些实施例中,至少两个造孔剂和碳黑的质量比不同的所述混合液中,所述造

孔剂的质量份数相同,所述碳黑的质量份数呈等差数列分布。

38.更进一步的,所述等差数列分布的差值为1。

39.本实施例中,所述按设定配比把碳黑、聚四氟乙烯和造孔剂分别混合于多个溶剂中,得到造孔剂和碳黑的质量比不同的至少两个混合液,具体包括,按设定配比把碳黑、聚四氟乙烯和造孔剂混合于溶剂中,得到第一混合液、第二混合液和第三混合液。

40.其中,所述第一混合液中,所述造孔剂和所述碳黑的质量比为1:4;所述第二混合液中,所述造孔剂和所述碳黑的质量比为1:5;所述第三混合液中,所述造孔剂和所述碳黑的质量比为1:6。

41.在一些实施例中,所述造孔剂包括caco3。

42.具体而言,本实施例中,首先称量7-9g碳黑颗粒,并将碳黑颗粒分散在盛有14-18g的异丙醇的烧杯中,然后加入3-5gptfe,将其置于磁力搅拌仪上搅拌30-40min后再将溶液进行30-40min超声处理,待ptfe充分混合后加入一定质量的caco3然后超声处理30min.重复上述的步骤制备三份混合液,其中三份混合液加入的caco3与碳黑的质量比分别为1:4,1:5,1:6。分别记为第一混合液、第二混合液和第三混合液。

43.在其他实施例中,可按此方法制备多层微孔层的气体扩散层,喷涂的微孔层浆料中保持caco3与碳黑的质量比分别为1:4,1:5,1:6,1:7,

……

1:n,其中,n的取值为正整数。

44.s2.按照造孔剂和碳黑的质量比从大到小的顺序,依次把所述混合液负载于碳纸,得到扩散层毛坯;

45.在一些实施例中,所述负载包括涂覆和烘干,所述烘干的温度为80-100℃。

46.具体而言,本实施例中,取表面无微孔层的碳纸进行气体扩散层的制备,首先在碳纸表面喷涂一层混合液a,然后将其放入80-100℃烘箱中10min进行烘干处理,之后再喷涂一层混合液b,取出后继续放入80-100℃烘箱中10min进行烘干处理,然后再喷涂一层混合液c,放入80-100℃烘箱中10min进行烘干处理,得到扩散层毛坯。

47.s3.对所述扩散层毛坯进行加热处理,以去除聚四氟乙烯表面的活性剂和使微孔层与碳纸粘合,得到加热毛坯;

48.在一些实施例中,所述加热处理的加热速率为5-8℃/min,所述加热处理包括第一段加热和第二段加热,所述第一段加热的终点温度为240-260℃,所述第二段加热的终点温度为340-360℃。

49.具体而言,本实施例中,将喷涂制备的gdl置于管式炉中,设置加热速率为5-8℃/min,然后将温度升高到250℃并保持30min来去除ptfe表面的活性剂,完成活性剂的去除后,将管式炉的温度升高到350℃并保持30min,其目的是保持ptfe融化,从而使得ptfe,碳黑以及碳纸能够更好的粘合,得到加热毛坯。

50.s4.对所述加热毛坯进行冷却处理,直至冷却至室温,得到冷却毛坯;

51.在一些实施例中,所述冷却处理的冷却速率为5-8℃/min。

52.具体而言,本实施例中,加热反应结束后按照冷却速率5-8℃/min将管式炉降低至室温,取出经管式炉处理后的样品,得到冷却毛坯。

53.s5.去除所述冷却毛坯中的造孔剂成分,得到孔径呈梯度分布的气体扩散层。

54.在一些实施例中,所述去除所述冷却毛坯中的造孔剂成分采用酸反应去除。

55.具体而言,本实施例中,将冷却毛坯置于盛有浓盐酸的烧杯中浸泡24h,浸泡过程

均对烧杯密封处理来防止浓盐酸的挥发。同时对含有浓盐酸和gdl的烧杯每隔5h超声10min处理,其目的是更好的去除微孔层中的caco3,浸泡完成后用去离子水对样品进行反复洗涤,然后将清洗后的样品放入80-100℃烘箱中10min进行烘干处理,加热完成后获得具有梯度化孔径的gdl。

56.根据本发明另一种典型的实施方式,提供了一种孔径梯度分布的气体扩散层,所述气体扩散层采用如上所述的孔径梯度分布的气体扩散层的制备方法制得。

57.根据本发明另一种典型的实施方式,提供了一种质子交换膜燃料电池,所述燃料电池包括气体扩散层,所述气体扩散层采用如上所述的孔径梯度分布的气体扩散层。

58.下面将结合实施例、对照例及实验数据对本技术的气体扩散层及其制备方法和应用进行详细说明。

59.实施例1

60.一种孔径梯度分布的气体扩散层的制备方法,方法包括:

61.首先称量7g碳黑颗粒,并将碳黑颗粒分散在盛有14g的异丙醇的烧杯中,然后加入3gptfe,将其置于磁力搅拌仪上搅拌30min后再将溶液进行30min超声处理,待ptfe充分混合后加入一定质量的caco3然后超声处理30min.重复上述的步骤制备三份混合液,其中三份混合液加入的caco3与碳黑的质量比分别为1:4,1:5,1:6。分别记为混合液a、b、c。

62.取表面无微孔层的碳纸进行气体扩散层的制备,首先在碳纸表面喷涂一层混合液a,然后将其放入80℃烘箱中10min进行烘干处理,之后再喷涂一层混合液b,取出后继续放入80℃烘箱中10min进行烘干处理,然后再喷涂一层混合液c,放入80℃烘箱中10min进行烘干处理。

63.将喷涂制备的gdl置于管式炉中,设置加热速率和冷却速率分别为5℃/min,然后将温度升高到250℃并保持30min来去除ptfe表面的活性剂,完成活性剂的去除后,将管式炉的温度升高到350℃并保持30min,其目的是保持ptfe融化,从而使得ptfe,碳黑以及碳纸能够更好的粘合。

64.加热反应结束后按照冷却速率5℃/min将管式炉降低至室温,取出经管式炉处理后的样品,将样品置于盛有浓盐酸的烧杯中浸泡24h,浸泡过程均对烧杯密封处理来防止浓盐酸的挥发。同时对含有浓盐酸和gdl的烧杯每隔5h超声10min处理,其目的是更好的去除微孔层中的caco3,浸泡完成后用去离子水对样品进行反复洗涤,然后将清洗后的样品放入80℃烘箱中10min进行烘干处理,加热完成后获得具有梯度化孔径的gdl。

65.实施例2

66.一种孔径梯度分布的气体扩散层的制备方法,方法包括:

67.首先称量8g碳黑颗粒,并将碳黑颗粒分散在盛有16g的异丙醇的烧杯中,然后加入4gptfe,将其置于磁力搅拌仪上搅拌35min后再将溶液进行35min超声处理,待ptfe充分混合后加入一定质量的caco3然后超声处理30min.重复上述的步骤制备三份混合液,其中三份混合液加入的caco3与碳黑的质量比分别为1:4,1:5,1:6。分别记为混合液a、b、c。

68.取表面无微孔层的碳纸进行气体扩散层的制备,首先在碳纸表面喷涂一层混合液a,然后将其放入90℃烘箱中10min进行烘干处理,之后再喷涂一层混合液b,取出后继续放入90℃烘箱中10min进行烘干处理,然后再喷涂一层混合液c,放入90℃烘箱中10min进行烘干处理。

69.将喷涂制备的gdl置于管式炉中,设置加热速率和冷却速率分别为6℃/min,然后将温度升高到250℃并保持30min来去除ptfe表面的活性剂,完成活性剂的去除后,将管式炉的温度升高到350℃并保持30min,其目的是保持ptfe融化,从而使得ptfe,碳黑以及碳纸能够更好的粘合。

70.加热反应结束后按照冷却速率6℃/min将管式炉降低至室温,取出经管式炉处理后的样品,将样品置于盛有浓盐酸的烧杯中浸泡24h,浸泡过程均对烧杯密封处理来防止浓盐酸的挥发。同时对含有浓盐酸和gdl的烧杯每隔5h超声10min处理,其目的是更好的去除微孔层中的caco3,浸泡完成后用去离子水对样品进行反复洗涤,然后将清洗后的样品放入90℃烘箱中10min进行烘干处理,加热完成后获得具有梯度化孔径的gdl。

71.实施例3

72.一种孔径梯度分布的气体扩散层的制备方法,方法包括:

73.首先称量9g碳黑颗粒,并将碳黑颗粒分散在盛有18g的异丙醇的烧杯中,然后加入5gptfe,将其置于磁力搅拌仪上搅拌40min后再将溶液进行40min超声处理,待ptfe充分混合后加入一定质量的caco3然后超声处理30min.重复上述的步骤制备三份混合液,其中三份混合液加入的caco3与碳黑的质量比分别为1:4,1:5,1:6。分别记为混合液a、b、c。

74.取表面无微孔层的碳纸进行气体扩散层的制备,首先在碳纸表面喷涂一层混合液a,然后将其放入100℃烘箱中10min进行烘干处理,之后再喷涂一层混合液b,取出后继续放入100℃烘箱中10min进行烘干处理,然后再喷涂一层混合液c,放入100℃烘箱中10min进行烘干处理。

75.将喷涂制备的gdl置于管式炉中,设置加热速率和冷却速率分别为8℃/min,然后将温度升高到250℃并保持30min来去除ptfe表面的活性剂,完成活性剂的去除后,将管式炉的温度升高到350℃并保持30min,其目的是保持ptfe融化,从而使得ptfe,碳黑以及碳纸能够更好的粘合。

76.加热反应结束后按照冷却速率8℃/min将管式炉降低至室温,取出经管式炉处理后的样品,将样品置于盛有浓盐酸的烧杯中浸泡24h,浸泡过程均对烧杯密封处理来防止浓盐酸的挥发。同时对含有浓盐酸和gdl的烧杯每隔5h超声10min处理,其目的是更好的去除微孔层中的caco3,浸泡完成后用去离子水对样品进行反复洗涤,然后将清洗后的样品放入100℃烘箱中10min进行烘干处理,加热完成后获得具有梯度化孔径的gdl。

77.实施例4

78.一种孔径梯度分布的气体扩散层的制备方法,方法包括:

79.首先称量8g碳黑颗粒,并将碳黑颗粒分散在盛有16g的异丙醇的烧杯中,然后加入4gptfe,将其置于磁力搅拌仪上搅拌35min后再将溶液进行35min超声处理,待ptfe充分混合后加入一定质量的caco3然后超声处理30min.重复上述的步骤制备三份混合液,其中三份混合液加入的caco3与碳黑的质量比分别为1:4,1:5,1:6,1:7。分别记为混合液a、b、c、d。

80.取表面无微孔层的碳纸进行气体扩散层的制备,首先在碳纸表面喷涂一层混合液a,然后将其放入90℃烘箱中10min进行烘干处理,之后再喷涂一层混合液b,取出后继续放入90℃烘箱中10min进行烘干处理,然后再喷涂一层混合液c,放入90℃烘箱中10min进行烘干处理,然后再喷涂一层混合液d,放入90℃烘箱中10min进行烘干处理。

81.将喷涂制备的gdl置于管式炉中,设置加热速率和冷却速率分别为6℃/min,然后

将温度升高到250℃并保持30min来去除ptfe表面的活性剂,完成活性剂的去除后,将管式炉的温度升高到350℃并保持30min,其目的是保持ptfe融化,从而使得ptfe,碳黑以及碳纸能够更好的粘合。

82.加热反应结束后按照冷却速率6℃/min将管式炉降低至室温,取出经管式炉处理后的样品,将样品置于盛有浓盐酸的烧杯中浸泡24h,浸泡过程均对烧杯密封处理来防止浓盐酸的挥发。同时对含有浓盐酸和gdl的烧杯每隔5h超声10min处理,其目的是更好的去除微孔层中的caco3,浸泡完成后用去离子水对样品进行反复洗涤,然后将清洗后的样品放入90℃烘箱中10min进行烘干处理,加热完成后获得具有梯度化孔径的gdl。

83.对比例1

84.市场购得gdl。

85.相关实验:

86.将实施例2和对比例1制得的gdl进行测试,测试结果如下表和图1所示。

[0087] 透气性(um2)孔隙率实施例20.3472%对比例10.2563%

[0088]

由上表和图1可知,此种方法制备的gdl具有更高的透气性及孔隙率,单电池测试也表明在高电流密度运行下具有更好的电池性能,这说明此种方法制备的气体扩散层具有更好的排水性及气体透过性。

[0089]

将实施例4制得的gdl进行用bet测试每层与盐酸反应后的微孔层的比表面积,结果如下表所示。

[0090] caco3与c质量比bet比表面积(m2/g)微孔层11:41.78微孔层21:51.66微孔层31:61.39微孔层41:71.25

[0091]

根据测试结果发现其比表面积与caco3和c的质量比呈现一定的线性关系。说明用此种方法制备的微孔层其孔结构呈现一定的规律变化。

[0092]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0093]

(1)本发明实施例提供的方法制备气体扩散层的过程简单易行,制备成本低,制得的孔径梯度分布的气体扩散层具有更好的水传输能力;

[0094]

(2)本发明实施例提供的气体扩散层透气性高,在电池测试中表现更好的性能,达到0.58v@2000ma/cm2,具有较高的孔隙率,孔隙率为72%。

[0095]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0096]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0097]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。