1.本发明属于油样配制领域,具体涉及一种直接溯源到质量的油中溶解气体标准油样配制装置及方法,更具体地涉及一种基于气体在油中溶解的直接溯源到质量的油中溶解气体标准油样配制装置及方法。

背景技术:

2.绝缘油在变压器内部起着绝缘、冷却、灭弧作用,相当于是变压器的“血液”,开展绝缘油中溶解气体分析相当于给变压器“验血”,是评估变压器“健康”与否的关键手段。开展绝缘油中溶解气体分析之前需要先对仪器进行标定以保证仪器的准确性,所以配制油中溶解气体标准油样是开展标定的前提。目前,开展油中溶解气体标准油样配制时,都是将一定体积的标准气体溶解于油中、或将一定体积的标准气体与油在气液两相平衡,由于气体的特殊性,容易逸散、损耗,最终油中溶解的气体含量无法准确定量,还是需要依靠仪器检测的平均值来定值,油中溶解气体标准油样配制缺乏可靠的量值溯源方法。质量法是标准物质配制使用中最经典的量值溯源方法,如果能将标准油样配制过程使用的油样、油样中溶解的气样直接溯源到质量,就可直接得到配制标准油样中溶解气体的含量。

3.配制标准油样,为了后续使用,所需油的质量为数千克甚至几十千克,而所需的标准气体质量只几十毫克,若直接往油样中加入标准气体,要准确定量出数千克油样在加入几十毫克标准气体前后质量的变化,是很难做到的,即使使用最先进的质量比较器,也存在较大的误差,因此必须发明一种配制装置及方法来实现标准油样的量值溯源,且必须做到有效保存标准油样,才能便于后续使用。

技术实现要素:

4.针对上述问题,本发明提出一种直接溯源到质量的油中溶解气体标准油样配制装置及方法,通过分别巧妙设计油样保存模块和气样保存模块,能够实现标准油样的配制及量值溯源,可直接定量所配标准油样的浓度。

5.为了实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

6.第一方面,本发明提供了一种直接溯源到质量的油中溶解气体标准油样配制装置,包括:

7.油样保存模块,包括外壳和设于外壳内的充油腔,二者之间形成充气腔;所述充油腔的第一端口设有第一阀,其第二端口设有第二阀;所述充气腔上设有第五阀;

8.气样保存模块,包括气体腔,所述气体腔的第一端口设有第三阀,所述气体腔的第二端口设有第四阀,所述第四阀用于与所述第二阀相连通;

9.循环泵,一端用于与所述第一阀相连通,另一端用于与所述第三阀相连通。

10.可选地,所述油中溶解气体标准油样配制装置还包括真空泵,所述真空泵用于与各阀相连通,用于对油样保存模块和气样保存模块进行抽真空。

11.可选地,所述油中溶解气体标准油样配制装置还包括质量比较器和分析天平,所

述质量比较器与油样保存模块配合,用于称量油样保存模块的质量,所述分析天平与气样保存模块配合,用于称量气样保存模块的质量。

12.可选地,当所述气样保存模块的数量大于1时,各气样保存模块两端的阀分别通过对应的第一管路和第二管路实现并联;

13.所述第一管路还用于与循环泵相连通;所述第二管路还用于与第二阀相连通。

14.可选地,所述气样保存模块用于存储标准气体;

15.当某气体腔中存储的标准气体的气体组分满足配制标准油样所需的所有气体组分要求时,则仅启用该气样保存模块;

16.当某气体腔中存储的标准气体的气体组分不满足配制标准油样所需的所有气体组分要求时,则启用多个气样保存模块,所述多个气样保存模块中标准气体的气体组分混合后能够满足配制标准油样所需的所有气体组分要求。

17.可选地,所述气样保存模块中的标准气体的气体组分为氢气、甲烷、乙烷、乙烯、乙炔、一氧化碳和/或二氧化碳标准气体。

18.可选地,所述外壳采用硬质材料制成;所述充油腔采用柔性材料制成,其容积等于加入油样的体积,不会产生空腔。

19.可选地,标准油样配制之前,所述充油腔内的油样为经过脱气处理后的空白油,所述空白油中所含标准气体的含量低于设定阈值,用于实现不对配油样结果造成影响;且总含气量低于设定阈值,配制过程中的标准气体可在规定的时间内在空白油中完全溶解。

20.可选地,所述充气腔内设有压力传感器,用于监测充气腔内的实时压力。

21.可选地,所述第一阀、第二阀、第三阀和第四阀均为内牙式结构,可与管路快速连接,控制管路通断,且死体积小。

22.第二方面,本发明提供了一种直接溯源到质量的油中溶解气体标准油样配制方法,包括:

23.对油样保存模块中的充油腔和充气腔分别抽真空,并利用质量比较器称量油样保存模块,获得第一质量;

24.将与充油腔相连的第一阀与装空白油的油桶管路相连,打开所述第一阀向充油腔内进油,进油完成后关闭第一阀,在同一质量比较器上称量得到油样保存模块,获得第二质量;

25.对气样保存模块抽真空,并用分析天平称量气样保存模块,获得第三质量;

26.将与气样保存模块相连的第三阀连接标准气体容器,打开标准气体容器和第三阀,一定量的标准气体进入气样保存模块,关闭标准气体容器和第三阀,在同一分析天平称上称量得到气样保存模块,获得第四质量;

27.对循环泵抽真空后,将所述第一阀和第三阀分别连接循环泵,将与油样保存模块相连的第二阀和与气样保存模块相连的第四阀相连通;

28.启动循环泵,将油样反复与气样混合,直至气样保存模块中气体完全溶入油中,关闭所有阀;

29.向充气腔充入一定量的空气或氮气,并保持充气腔内压力大于标准大气压。

30.可选地,所述充油腔中所配油样各气体组分浓度为:

[0031][0032]

式中,c(i

标

)为标准混合气体中i组分的质量分数,m1为第一质量,m2为第二质量,m3为第三质量,m4为第四质量。

[0033]

可选地,所述对充油腔和充气腔分别抽真空,具体为:

[0034]

打开与充油腔相连的第一阀,关闭与充油腔相连的第二阀,用真空泵连接第一阀,充分抽真空充油腔后关闭第一阀;

[0035]

打开与充气腔相连的第五阀,抽真空充气腔后关闭第五阀。

[0036]

可选地,所述对气样保存模块抽真空,具体为:

[0037]

关闭与气样保存模块相连通的第四阀,打开与气样保存模块相连通的第三阀,用真空泵连接第三阀抽真空,充分抽真空气样保存模块后关闭第三阀。

[0038]

可选地,当所述气样保存模块的数量大于1时,各气样保存模块两端的阀分别通过对应的第一管路和第二管路实现并联;

[0039]

所述第一管路还用于与循环泵相连通;所述第二管路还用于与第二阀相连通。

[0040]

可选地,所述气样保存模块用于存储标准气体;

[0041]

当某气体腔中存储的标准气体的气体组分满足配制标准油样所需的所有气体组分要求时,则仅启用该气样保存模块;

[0042]

当某气体腔中存储的标准气体的气体组分不满足配制标准油样所需的所有气体组分要求时,则启用多个气样保存模块,所述多个气样保存模块中标准气体的气体组分混合后能够满足配制标准油样所需的所有气体组分要求;

[0043]

所述分析天平称量各气样保存模块,获得各气样保存模块的第三质量和第四质量。

[0044]

与现有技术相比,本发明的有益效果:

[0045]

(1)本发明分别设计油样保存模块和气样保存模块,解决了千克量级的油样中加入毫克量级的气样的准确称量问题,实现了配制标准油样所用的油样及标准气体直接溯源到质量,可通过质量直接定量得到所配制的标准油样的浓度。

[0046]

(2)本发明通过对油样预先处理得到空白油,充分保证标准气体完全溶解于空白油中,配制方法简单、快捷、引入误差小。

[0047]

(3)本发明巧妙为配制后的油样提供了“微正压”保存环境,使得配制的标准油样保存时的环境压力大于配制时的环境压力,这样油中气体更不容易逸出,可保存更长时间。

附图说明

[0048]

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中:

[0049]

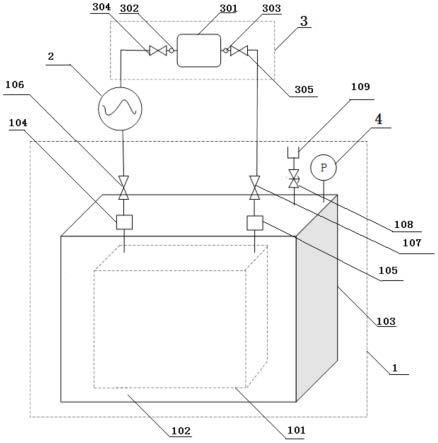

图1为本发明实施例1中油中溶解气体标准油样配制装置结构示意图;

[0050]

图2为本发明实施例2中油中溶解气体标准油样配制装置结构示意图;

[0051]

其中:

[0052]

1-油样保存模块,101-充油腔,102-充气腔,103-外壳,104-第一油口,105-第二油口,106-第一阀,107-第二阀,108-第五阀,109-充气口,2-循环泵,3-气样保存模块,301-气

体腔,302-第一气口,303-第二气口,304-第三阀,305-第四阀,4-压力传感器,5-第一管路,6-第二管路。

具体实施方式

[0053]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明的保护范围。

[0054]

下面结合附图对本发明的应用原理作详细的描述。

[0055]

实施例1

[0056]

由于现有油中溶解气体油样配制方法,无法直接获得油样及加入的气样的质量,都是在油样配制完成后,检测油样中气体的含量来确定所配油样的浓度,无法进行量值溯源获得油样准确的理论浓度,量值溯源是申请国家标准物质的最关键一环,若无法量值溯源则不能申请国家标准物质证书,为了实现对配制油样的量值溯源,本发明提出了一种直接溯源到质量的油中溶解气体标准油样配制装置及方法。

[0057]

具体地,本发明实施例中提供了一种直接溯源到质量的油中溶解气体标准油样配制装置,如图1所示,包括:油样保存模块1、气样保存模块3和循环泵2;

[0058]

所述油样保存模块1包括外壳103和设于外壳103内的充油腔101,二者之间形成充气腔102;所述充油腔101的第一端口(即图1中的第一油口104)设有第一阀106,其第二端口(即图1中的第二油口105)设有第二阀107;所述充气腔102上设有第五阀108;所述油样保存模块1的第一端口和第二端口用于进排油(气);

[0059]

所述气样保存模块3包括气体腔301,所述气体腔301的第一端口(即图1中的第一气口302)设有第三阀304,其第二端口(即图1中的第二气口303)设有第四阀305,所述第四阀305用于与所述第二阀107相连通;所述气样保存模块3的第一端口和第二端口用于进排气(油);所述气样保存模块3的数量为1,所述气样保存模块3用于存储标准气体(国家标准物质证书);所述气样保存模块3的标准气体的气体组分为氢气、甲烷、乙烷、乙烯、乙炔、一氧化碳和/或二氧化碳标准气体,气体组分可根据需要调整,没有硬性规定,只要能够满足配制标准油样所需的所有气体组分要求即可;

[0060]

所述循环泵2的一端用于与所述第一阀106相连通,另一端用于与所述第三阀304相连通。

[0061]

基于以上说明,可见本发明实施例中,分别设计油样保存模块1和气样保存模块3,从而解决了千克量级的油样中加入毫克量级的气样的准确称量问题,实现了配制标准油样所用的油样及标准气体直接溯源到质量,可通过质量直接定量得到所配制的标准油样的浓度。

[0062]

在本发明实施例的一种具体实施方式中,为了避免空气对配制过程的影响,所述装置还包括真空泵(图中未示出),所述真空泵用于与各阀相连通,用于对油样保存模块1和气样保存模块3进行抽真空。本发明实施例中的充油腔101、气样保存模块3、连接管路、第一阀106、第二阀107、第三阀304、第四阀305、第五阀108、循环泵2在使用前都需进行抽真空处理。

[0063]

在本发明实施例的一种具体实施方式中,所述装置还包括质量比较器(图中未示

出)和分析天平(图中未示出),所述质量比较器与油样保存模块1配合,用于称量油样保存模块1的质量,所述分析天平与气样保存模块3配合,用于称量气样保存模块3的质量。在进行质量比较器选取的过程中,可以选择最大秤量26kg,可读性1mg的质量比较器。在进行分析天平选取的过程中,可以选择最大秤量320g,可读性0.1mg的分析天平,以解决千克量级的油样中加入毫克量级的气样的准确称量问题。以上对质量比较器和分析天平的说明仅仅是其中一种选择,在实际应用过程中,还可以根据实际情况自行设置选择标准,但是一定要能够实现解决千克量级的油样中加入毫克量级的气样的准确称量问题。

[0064]

在本发明实施例的一种具体实施方式中,所述外壳103采用硬质材料制成,密封性能好,通过从外壳103上设置的充气口109向充气腔102内充入一定体积的氮气或者空气,控制充气腔102的压力值,保持充气腔102内压力大于标准大气压,从而使得充油腔101处于所需的压力环境中,即充油腔101处于“微正压”环境中,使得油中溶解气体的保存更稳定;所述充油腔101采用柔性材料制成,其容积等于加入油样的体积,不会产生空腔(即容积随着油样加入体积的增大而增大,所述充油腔101的最大容积根据需求设置,如10l、20l等)。

[0065]

在本发明实施例的一种具体实施方式中,所述标准油样配制之前,所述充油腔101内的油样为经过脱气处理后的空白油,所述空白油中所含标准气体的含量低于设定阈值,用于实现不对配油样结果造成影响;且总含气量低于设定阈值,配制过程中的标准气体可在规定的时间内在空白油中完全溶解。即,所述油样保存模块1的充油腔101中加入的油样为预先处理过的空白油,通过脱气处理,保证空白油中氢气、甲烷、乙烷、乙烯、乙炔、一氧化碳、二氧化碳等含量均处于较低水平,不对配油样结果造成影响,(比如氢气、乙炔小于0.1微升每升,甲烷、乙烷、乙烯小于0.5微升每升,一氧化碳小于1微升每升,二氧化碳小于30微升每升)且空白油的中溶解的气体总含量小于2%,配制过程中的标准气体可更迅速的在油中完全溶解。本发明实施例中,通过对油样预先处理得到空白油,充分保证标准气体完全溶解于空白油中,配制方法简单、快捷、引入误差小。

[0066]

在本发明实施例的一种具体实施方式中,为了精确提供了“微正压”保存环境,所述充气腔102内设有压力传感器4,用于监测充气腔102内的实时压力,使得配制的标准油样保存时的环境压力大于配制时的环境压力,这样油中气体更不容易逸出,可保存更长时间。

[0067]

在本发明实施例的一种具体实施方式中,所述第一阀106、第二阀107、第三阀304和第四阀305均为内牙式结构,可与管路快速连接,控制管路通断,且死体积小。

[0068]

下面结合具体实施方式对本发明实施例1中的直接溯源到质量的油中溶解气体标准油样配制的工作流程进行详细说明,包括以下步骤:

[0069]

(1)将与充油腔101相连的第二阀107关闭、第一阀106打开,用真空泵连接第一阀106进行抽真空,充分抽真空后关闭第一阀106,打开第五阀108、抽真空后关闭第五阀108,用质量比较器(质量比较器最大秤量26kg,可读性1mg)称量油样保存模块1的质量,获得第一质量m1;将第一阀106与装有空白油的油桶管路相连,打开第一阀106向充油腔101内进油,进油完成后关闭第一阀106,在同一质量比较器上称量油样保存模块1的质量,获得第二质量m2。

[0070]

(2)将与气样保存模块3相连的第四阀305关闭、第三阀304打开,用真空泵连接第三阀304抽真空,充分抽真空后关闭第三阀304,用分析天平(分析天平最大秤量320g,可读性0.1mg)称量此时气样保存模块3的质量,获得第三质量m3;将第三阀304连接包含七种气

体组分的标准气体钢瓶,打开气体钢瓶阀门、第三阀304,一定量的气体由气口1进入气样保存模块3,关闭第三阀304、气体钢瓶阀门,将气样保存模块3用同一分析天平称重,获得第四质量m4。

[0071]

(3)将循环泵2、连接管路抽真空,将油样保存模块1的第一阀106连接循环泵2、气样保存模块3的第三阀304连接循环泵2、油样保存模块1的第二阀107与气样保存模块3的第四阀305相连,启动循环泵2,将油样反复与气样混合,直至气样保存模块3中气体完全溶入油中,关闭第一阀106、第二阀107、第三阀304、第四阀305。

[0072]

(4)打开第五阀108,从充气口109充入一定量的空气或氮气,关闭第五阀108,保持充气腔102内压力大于标准大气压,即充油腔101处于“微正压”环境中,使得油中溶解气体的保存更稳定。最终获得的所配油样各气体组分浓度为:式中,c(i

标

)为标准混合气体中i组分的质量分数,m1为第一质量,m2为第二质量,m3为第三质量,m4为第四质量。

[0073]

实施例2

[0074]

本发明实施例中提供了一种直接溯源到质量的油中溶解气体标准油样配制装置,如图2所示,包括:油样保存模块1、气样保存模块3和循环泵2;

[0075]

所述油样保存模块1包括外壳103和设于外壳103内的充油腔101,二者之间形成充气腔102;所述充油腔101的第一端口(即图1中的第一油口104)设有第一阀106,其第二端口(即图2中的第二油口105)设有第二阀107;所述充气腔102上设有第五阀108;所述油样保存模块1的第一端口和第二端口用于进排油(气);

[0076]

所述气样保存模块3的数量大于1,各气样保存模块3均包括气体腔301,所述气体腔301的第一端口(即图2中的第一气口302)设有第三阀304,其第二端口(即图2中的第二气口303)设有第四阀305,各气样保存模块3两端的阀(304、305)分别通过对应的第一管路5和第二管路6实现并联;所述第一管路5还用于与循环泵2相连通;所述第二管路6还用于与第二阀107相连通,具体参见图2;所述气样保存模块3用于存储标准气体(国家标准物质证书);所述气样保存模块3中的标准气体的气体组分为氢气、甲烷、乙烷、乙烯、乙炔、一氧化碳和/或二氧化碳标准气体,气体组分可根据需要调整,没有硬性规定;当某气体腔301中存储的标准气体的气体组分满足配制标准油样所需的所有气体组分要求时,则仅启用该气样保存模块3,这样做的有益之处在于只需使用1个气样保存模块3比较方便,但缺点在于配制出的标准油样中各气体组分的比例与标准气体是一致的,虽然含量可调低、调高,但各气体组分之间的比例一直是固定的;当某气体腔301中存储的标准气体的气体组分不满足配制标准油样所需的所有气体组分要求时,则启用多个气样保存模块3,所述多个气样保存模块3中标准气体的气体组分混合后能够满足配制标准油样所需的所有气体组分要求。这样虽然需要使用的气样保存模块数量多,但更方便调整各气体组分的浓度,如实际工作中,可以分别选用氢气、甲烷、乙烷、乙烯、乙炔、一氧化碳、二氧化碳7种标准气体分别装入7个气样保存模块3,再将其并联,可做到各组分根据需要选择所需的量,能真正做到配制标准油样中气体浓度可调。如果觉得7个气样保存模块的数量过多,也可以选择3~4个气样保存模块,如3个气样保存模块,一个气样保存模块装有氢气和一氧化碳;一个气样保存模块中装有乙炔和二氧化碳;一个气样保存模块中装有甲烷、乙烷和乙烯,同样也包含了7种气体组

分,组分浓度可调(但没有7个气样保存模块调节那么灵活),使用的气样保存模块没那么多。

[0077]

所述循环泵2的一端用于与所述第一阀106相连通,另一端用于与所述第三阀304相连通。

[0078]

基于以上说明,可见本发明实施例中,分别设计油样保存模块1和气样保存模块3,从而解决了千克量级的油样中加入毫克量级的气样的准确称量问题,实现了配制标准油样所用的油样及标准气体直接溯源到质量,可通过质量直接定量得到所配制的标准油样的浓度。

[0079]

在本发明实施例的一种具体实施方式中,为了避免空气对配制过程的影响,所述装置还包括真空泵(图中未示出),所述真空泵用于与各阀相连通,用于对油样保存模块1和气样保存模块3进行抽真空。本发明实施例中的充油腔101、气样保存模块3、连接管路、第一阀106、第二阀107、第三阀304、第四阀305、第五阀108、循环泵2在使用前都需进行抽真空处理。

[0080]

在本发明实施例的一种具体实施方式中,所述装置还包括质量比较器(图中未示出)和分析天平(图中未示出),所述质量比较器与油样保存模块1配合,用于称量油样保存模块1的质量,所述分析天平与气样保存模块3配合,用于称量气样保存模块3的质量。在进行质量比较器选取的过程中,可以选择最大秤量26kg,可读性1mg的质量比较器。在进行分析天平选取的过程中,可以选择最大秤量320g,可读性0.1mg的分析天平,以解决千克量级的油样中加入毫克量级的气样的准确称量问题。以上对质量比较器和分析天平的说明仅仅是其中一种选择,在实际应用过程中,还可以根据实际情况自行设置选择标准,但是一定要能够实现解决千克量级的油样中加入毫克量级的气样的准确称量问题。

[0081]

在本发明实施例的一种具体实施方式中,所述外壳103采用硬质材料制成,密封性能好,通过从外壳103上设置的充气口109向充气腔102内充入一定体积的氮气或者空气,控制充气腔102的压力值,保持充气腔102内压力大于标准大气压,从而使得充油腔101处于所需的压力环境中,即充油腔101处于“微正压”环境中,使得油中溶解气体的保存更稳定;所述充油腔101采用柔性材料制成,其容积与加入的油样体积呈正比(即容积随着油样加入体积的增大而增大,所述充油腔101的最大容积根据需求设置,如10l、20l等)。

[0082]

在本发明实施例的一种具体实施方式中,所述标准油样配制之前,所述充油腔101内的油样为经过脱气处理后的空白油,所述空白油中所含标准气体的含量低于设定阈值,用于实现不对配油样结果造成影响;且总含气量低于设定阈值,配制过程中的标准气体可在规定的时间内在空白油中完全溶解。即,所述油样保存模块1的充油腔101中加入的油样为预先处理过的空白油,通过脱气处理,保证空白油中氢气、甲烷、乙烷、乙烯、乙炔、一氧化碳、二氧化碳等含量均处于较低水平,不对配油样结果造成影响,(比如氢气、乙炔小于0.1微升每升,甲烷、乙烷、乙烯小于0.5微升每升,一氧化碳小于1微升每升,二氧化碳小于30微升每升)且空白油的中溶解的气体总含量小于2%,配制过程中的标准气体可更迅速的在油中完全溶解。本发明实施例中,通过对油样预先处理得到空白油,充分保证标准气体完全溶解于空白油中,配制方法简单、快捷、引入误差小。

[0083]

在本发明实施例的一种具体实施方式中,为了精确提供了“微正压”保存环境,所述充气腔102内设有压力传感器4,用于监测充气腔102内的实时压力,使得配制的标准油样

保存时的环境压力大于配制时的环境压力,这样油中气体更不容易逸出,可保存更长时间。

[0084]

在本发明实施例的一种具体实施方式中,所述第一阀106、第二阀107、第三阀304和第四阀305均为内牙式结构,可与管路快速连接,控制管路通断,且死体积小。

[0085]

下面结合具体实施方式对本发明实施例1中的直接溯源到质量的油中溶解气体标准油样配制的工作流程进行详细说明,包括以下步骤:

[0086]

(1)将与充油腔101相连的第二阀107关闭、第一阀106打开,用真空泵连接第一阀106进行抽真空,充分抽真空后关闭第一阀106,打开第五阀108、抽真空后关闭第五阀108,用质量比较器(质量比较器最大秤量26kg,可读性1mg)称量油样保存模块1的质量,获得第一质量m1;将第一阀106与装有空白油的油桶管路相连,打开第一阀106向充油腔101内进油,进油完成后关闭第一阀106,在同一质量比较器上称量油样保存模块1的质量,获得第二质量m2。

[0087]

(2)选用合适数量的气样保存模块3,各气样保存模块3中分别用于装氢气、甲烷、乙烷、乙烯、乙烷、乙炔、一氧化碳、二氧化碳单组分标准气体或混合气体。将与各气样保存模块3相连的各第四阀305均关闭,依次打开各第三阀304,用真空泵连接各第三阀304抽真空,充分抽真空后关闭第三阀304,用分析天平(分析天平最大秤量320g,可读性0.1mg)分别称量此时各个选中的气样保存模块3的质量m3j,j表示第j个气样保存模块,j=1,2,

…

n(1≤n≤7,n为正整数);将各第三阀304分别连接至对应的标准气体钢瓶,各标准气体钢瓶中分别存储有氢气、甲烷、乙烷、乙烯、乙烷、乙炔、一氧化碳、二氧化碳中某一种或多种,分别打开钢瓶阀门、第三阀304,一定量的气体由对应气口进入对应的气样保存模块3,分别关闭各第三阀304、钢瓶阀门,将各选中的气样保存模块3分别用同一分析天平称重,得到此时的质量为m4j。

[0088]

(3)将循环泵2、连接管路抽真空,将油样保存模块1的第一阀106连接循环泵2,与气样保存模块3相连的第三阀304并联后统一连接循环泵2,与气样保存模块3相连的各第四阀305并联后与油样保存模块1的第二阀107相连,启动循环泵2,将油样反复与气样混合,直至各气样保存模块3中的气体完全溶入油中,关闭第一阀1061、第二阀1072、各第三阀304、各第四阀305。

[0089]

(4)打开第五阀108,从充气口109充入一定量的空气或氮气,关闭第五阀108,保持充气腔102内压力大于标准大气压,即充油腔101处于“微正压”环境中,使得油中溶解气体的保存更稳定,最终基于所述第一质量、第二质量、各气样保存模块3对应的质量m3j、m4j,以及各选中的气样保存模块3中标准气体中各组分的质量比,计算出所配油样各气体组分浓度。

[0090]

实施例3

[0091]

本发明实施例中提供了一种直接溯源到质量的油中溶解气体标准油样配制方法,包括以下步骤:

[0092]

(1)对充油腔101和充气腔102分别抽真空,并利用质量比较器称量油样保存模块1,获得第一质量;

[0093]

(2)将与充油腔101相连的第一阀106与装空白油的油桶管路相连,打开所述第一阀106向充油腔101内进油,进油完成后关闭第一阀106,在同一质量比较器上称量得到油样保存模块1,获得第二质量;

[0094]

(3)对气样保存模块3抽真空,并用分析天平称量气样保存模块3,获得第三质量;

[0095]

(4)将与气样保存模块3相连的第三阀304连接标准气体容器,打开标准气体容器和第三阀304,一定量的标准气体进入气样保存模块3,关闭标准气体容器和第三阀304,在同一分析天平称上称量得到气样保存模块3,获得第四质量;

[0096]

(5)对循环泵2抽真空后,将所述第一阀106和第三阀304分别连接循环泵2,将与油样保存模块1相连的第二阀107和与气样保存模块3相连的第四阀305相连通;

[0097]

(6)启动循环泵2,将油样反复与气样混合,直至气样保存模块3中气体完全溶入油中,关闭所有阀;

[0098]

(7)向充气腔102充入一定量的空气或氮气,并保持充气腔102内压力大于标准大气压。

[0099]

在本发明实施例的一种具体实施方式中,所述充油腔101中所配油样各气体组分浓度为:

[0100][0101]

式中,c(i

标

)为标准混合气体中i组分的质量分数,m1为第一质量,m2为第二质量,m3为第三质量,m4为第四质量。

[0102]

在本发明实施例的一种具体实施方式中,所述对充油腔101和充气腔102分别抽真空,具体为:

[0103]

打开与充油腔101相连的第一阀106,关闭与充油腔101相连的第二阀107,用真空泵连接第一阀106,充分抽真空充油腔101后关闭第一阀106;

[0104]

打开与充气腔102相连的第五阀108,抽真空充气腔102后关闭第五阀108。

[0105]

在本发明实施例的一种具体实施方式中,所述对气样保存模块3抽真空,具体为:

[0106]

关闭与气样保存模块3相连通的第四阀305,打开与气样保存模块3相连通的第三阀304,用真空泵连接第三阀304抽真空,充分抽真空气样保存模块3后关闭第三阀304。

[0107]

本发明实施例中的油中溶解气体标准油样配制方法可以基于实施例1中的油中溶解气体标准油样配制装置来实现。

[0108]

实施例4

[0109]

基于实施例3,本发明实施例与实施例3的区别在于,如图2所示,当所述气样保存模块的数量大于1时,各气样保存模块两端的阀分别通过对应的第一管路和第二管路实现并联;所述第一管路还用于与循环泵相连通;所述第二管路还用于与第二阀相连通;当某气体腔301中存储的标准气体的气体组分满足配制标准油样所需的所有气体组分要求时,则仅启用该气样保存模块3;当某气体腔301中存储的标准气体的气体组分不满足配制标准油样所需的所有气体组分要求时,则启用多个气样保存模块3,所述多个气样保存模块3中标准气体的气体组分混合后能够满足配制标准油样所需的所有气体组分要求;所述分析天平称量各气样保存模块3,获得各气样保存模块的第三质量和第四质量;所述直接溯源到质量的油中溶解气体标准油样配制方法包括以下步骤:

[0110]

(1)将与充油腔101相连的第二阀107关闭、第一阀106打开,用真空泵连接第一阀106进行抽真空,充分抽真空后关闭第一阀106,打开第五阀108、抽真空后关闭第五阀108,用质量比较器(质量比较器最大秤量26kg,可读性1mg)称量油样保存模块1的质量,获得第

一质量m1;将第一阀106与装有空白油的油桶管路相连,打开第一阀106向充油腔101内进油,进油完成后关闭第一阀106,在同一质量比较器上称量油样保存模块1的质量,获得第二质量m2。

[0111]

(2)选用合适数量的气样保存模块3,各气样保存模块3中分别用于装氢气、甲烷、乙烷、乙烯、乙烷、乙炔、一氧化碳、二氧化碳单组分标准气体或混合气体。将与各气样保存模块3相连的各第四阀305均关闭,依次打开各第三阀304,用真空泵连接各第三阀304抽真空,充分抽真空后关闭第三阀304,用分析天平(分析天平最大秤量320g,可读性0.1mg)分别称量此时各个选中的气样保存模块3的质量m3j,j表示第j个气样保存模块,j=1,2,

…

n(1≤n≤7,n为正整数);将各第三阀304分别连接至对应的标准气体钢瓶,各标准气体钢瓶中分别存储有氢气、甲烷、乙烷、乙烯、乙烷、乙炔、一氧化碳、二氧化碳中某一种或多种,分别打开钢瓶阀门、第三阀304,一定量的气体由对应气口进入对应的气样保存模块3,分别关闭各第三阀304、钢瓶阀门,将各选中的气样保存模块3分别用同一分析天平称重,得到此时的质量为m4j。

[0112]

(3)将循环泵2、连接管路抽真空,将油样保存模块1的第一阀106连接循环泵2,与气样保存模块3相连的第三阀304并联后统一连接循环泵2,与气样保存模块3相连的各第四阀305并联后与油样保存模块1的第二阀107相连,启动循环泵2,将油样反复与气样混合,直至各气样保存模块3中的气体完全溶入油中,关闭第一阀1061、第二阀1072、各第三阀304、各第四阀305。

[0113]

(4)打开第五阀108,从充气口109充入一定量的空气或氮气,关闭第五阀108,保持充气腔102内压力大于标准大气压,即充油腔101处于“微正压”环境中,使得油中溶解气体的保存更稳定,最终基于所述第一质量、第二质量、各气样保存模块3对应的质量m3j、m4j,以及各选中的气样保存模块3中标准气体中各组分的质量比,计算出所配油样各气体组分浓度。

[0114]

本发明实施例中的油中溶解气体标准油样配制方法可以基于实施例2中的油中溶解气体标准油样配制装置来实现。

[0115]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。