1.本发明属于生物法污水生物处理技术领域,具体而言,涉及一种基于内碳源高效利用的焦化废水处理装置和方法。

背景技术:

2.焦化废水是一种有机污染物含量高、性质复杂、难于处理的高浓度废水,焦化废水中含有大量难降解有机物、重金属离子、高氨氮和多种有毒有害的污染物,会对环境、动植物和人类存在长期潜在危害。因而寻求、研发一种焦化废水的收集及高效处理工艺已成为我国急待解决的水处理难题

3.焦化废水水质特点是有机物含量很高,可生化性强,但氨氮浓度相对较低,同时富含有毒有害的重金属离子,表观呈黑褐色。相对于城市生活污水来讲,焦化废水的生物处理一直以来是一个难题。有些研究认为生物脱氮会受高浓度氨氮和重金属离子的抑制,另外后置反硝化需要投加碳源增加了反应的复杂性,且影响出水cod含量;但是物化处理焦化废水同样会带来处理费用高昂的问题和二次污染问题。

4.公开号为cn101987762a的中国发明专利(申请号:cn200910055830.3)提供一种焦化废水处理装置,由一个絮凝反应池构成,絮凝反应池和一个絮凝沉淀池连接,絮凝沉淀池和一个砂过滤器连接,砂过滤器和一个活性炭过滤器连接。一种焦化废水后处理方法,它通过向经普通处理的焦化废水中加入高效复合絮凝剂、高分子助凝剂、和、矿粉吸附剂,用碱调ph值到8~9,絮凝反应沉淀时间1~2.5h,再经砂滤和活性炭过滤处理,其出水水质完全可达标排放,或者回收利用。经本发明方法处理后焦化废水中cod、总酚、氨氮、ss、色度分别降低80%、90%、60%、90%、95%以上,按照本发明处理焦化废水,效果好,运行简单,管理方便。

5.该装置需要额外添加碳源和碱源才能够对焦化废水进行处理。

技术实现要素:

6.有鉴于此,本发明提供了一种基于内碳源高效利用的焦化废水处理装置和方法,无需添加碳源和碱源的而同时,还能够有效去除焦化废水中的可生化有机物和氨氮。

7.本发明是这样实现的:

8.本发明第一方面提供一种基于内碳源高效利用的焦化废水处理装置,包括:进水池、厌氧序批式反应器、碱液吸收装置、湿式气体流量计、气体收集装置、序批式生物膜反应器、多功能探头、生物膜培养填料、第一温度探头、第二温度探头、温控箱、中间调节池。

9.在上述技术方案的基础上,本发明的一种基于内碳源高效利用的焦化废水处理装置还可以做如下改进:

10.其中,所述进水池的焦化废水通过第一抽水泵排进所述厌氧序批式反应器内,所述中间调节池的焦化废水通过第三抽水泵排进所述序批式生物膜反应器内;所述进水池通过旁通管连接所述中间调节池,所述进水池的焦化废水通过第二抽水泵排进所述中间调节

池,用于调节中间调节池内焦化废水的碳氮比例;

11.采用上述改进方案的有益效果为:通过设置厌氧序批式反应器,利用厌氧序批式反应器系统运行灵活、耐冲击负荷高、反应推动力大、适合于处理高浓度有机废水的特点,实现了早期焦化废水有机物的深度去除,同时厌氧序批式反应器运行方式充分利用了反硝化产生的碱度,实现了碱度的零添加;通过设置中间调节池,为厌氧序批式反应器系统进水的碳氮比例提供了实时的调节,使厌氧序批式反应器进水中不缺乏碳源,同时增大了处理的负荷。

12.进一步的,所述厌氧序批式反应器放置有厌氧池污泥,用于一级厌氧处理焦化废水,所述厌氧序批式反应器的中间设置有第一搅拌装置;所述厌氧序批式反应器的顶部还设置有排气阀,用于所述厌氧序批式反应器排水、进水阶段的排气;所述厌氧序批式反应器连接有碱液吸收装置、湿式气体流量计、气体收集装置,用于处理和回收厌氧序批式反应器产生的尾气。

13.采用上述改进方案的有益效果为:

14.进一步的,所述第一搅拌装置包括第一搅拌电机、第一搅拌杆和第一搅拌叶片,所述第一搅拌电机安装在所述厌氧序批式反应器的顶部中间,所述第一搅拌电机输出端连接第一搅拌杆一端,所述第一搅拌杆的另一端延伸至所述厌氧序批式反应器的内部,所述第一搅拌杆底部安装有第一搅拌叶片。

15.采用上述改进方案的有益效果为:通过设置第一搅拌电机、第一搅拌杆、第一搅拌叶片可以对厌氧序批式反应器内部的反应液进行匀浆搅拌;

16.进一步的,所述碱液吸收装置和所述厌氧序批式反应器之间设置有气体止回阀。

17.采用上述改进方案的有益效果为:通过设置气体止回阀,能够防止在厌氧序批式反应器排水时,厌氧序批式反应器内气压降低,导致碱液吸收装置内碱液回灌进厌氧序批式反应器。

18.其中,所述序批式生物膜反应器内放置有好氧池污泥和生物膜培养填料,用于处理二级处理焦化废水;所述序批式生物膜反应器底部中间连接有曝气头,所述曝气头通过曝气管与曝气泵连接,用于提供氮气给所述序批式生物膜反应器内废液;所述序批式生物膜反应器的中间设置有第二搅拌装置;序批式生物膜反应器的侧面设置有多功能探头,用于实时监测废水处理过程中溶解氧、ph和orp数值。

19.采用上述改进方案的有益效果为:通过设置序批式生物膜反应器,序批式生物膜反应器在高污泥浓度情况下,生物膜同步硝化反硝化作用,结合实时搅拌曝气的运行方式,充分利用了原水中的碳源用于反硝化的电子供体,同时污泥内碳源的充分利用实现了外碳源的零添加;同时序批式生物膜反应器系统的运行方式充分利用了反硝化产生的碱度,实现了碱度的零添加。

20.进一步的,所述第二搅拌装置包括第二搅拌电机、第二搅拌杆和第二搅拌叶片,所述第二搅拌电机安装在所述序批式生物膜反应器的顶部中间,所述第二搅拌电机的输出端与第二搅拌杆的一端连接,所述第二搅拌杆的另一端延伸至所述序批式生物膜反应器的内部,所述第二搅拌杆底部安装有第二搅拌叶片。

21.采用上述改进方案的有益效果为:通过安装第二搅拌电机、第二搅拌杆、第二搅拌叶片,可以将序批式生物膜反应器内反应液搅拌更均匀;通过设置伴热带、第一温度探头第

二温度探头、温控箱,可以维持和调节厌氧序批式反应器和序批式生物膜反应器内废水的实时温度。

22.进一步的,生物膜培养填料为dhpe材料k3规格,表面积为0.005m2,比表面积为3.73m2/m3,填料的填充比为30%~45%。

23.进一步的,所述序批式生物膜反应器内设置有第二温度探头,所述厌氧序批式反应器内设置有第一温度探头,所述序批式生物膜反应器、厌氧序批式反应器连接有伴热带,所述第二温度探头、第一温度探头、伴热带与诉述多功能探头电连接。

24.采用上述改进方案的有益效果为:通过设置第一温度探头、第二温度探头、温控箱、伴热带,可以维持和调节厌氧序批式反应器和序批式生物膜反应器内废水的实时温度。

25.本发明第二方面提供一种基于内碳源高效利用的焦化废水处理方法采用上述方案,其中,包括以下步骤:

26.s01:取污水处理厂厌氧池污泥添加到厌氧序批式反应器内,取污水处理厂好氧池污泥和生物膜培养填料加到序批式生物膜反应器内;

27.s02:启动进水池上的第一抽水泵,进水池内待处理焦化废水瞬时进入厌氧序批式反应器内,当厌氧序批式反应器内水量为10l时,停止进水,同时启动第一搅拌电机,当厌氧序批式反应器出水cod维持在1000

±

50mg/l时,停止第一搅拌电机进行沉淀泥水分离;厌氧序批式反应系统厌氧污泥存在大量水解酸化、产氢产乙酸和产甲烷细菌可利用待处理焦化废水有机物进行厌氧产甲烷反应产生甲烷和二氧化碳,产生的气体通过尾气回收装置进入气体收集;厌氧序批式反应器排水比为0.3;

28.s03:厌氧序批式反应器中上部澄清液通过出水管排入到中间调节池;原焦化废水从进水池通过旁通管进入中间调节池,厌氧序批式反应器出水与原焦化废水的体积比介于2~1之间,维持中间调节池废水碳氮比例在3~5;

29.s04:中间调节池废液通过抽水泵瞬时进入序批式生物膜反应器,当序批式生物膜反应器内水量为10l时停止进水,同时第二搅拌电机开始序批式生物膜反应系统第一阶段反应:一开始序批式生物膜反应系统为厌氧状态,系统内污泥絮体和生物膜上的反硝化菌利用进水中充足的有机物和上周期残留的亚硝态氮作为底物进行反硝化反应;当上周期进水氮素去除后,反硝化菌同时利用原水中多余碳源转化积累内碳源,厌氧搅拌时间为30~60min;进水池排水比为0.3;

30.s05:厌氧搅拌阶段结束时,开始第二阶段反应:曝气泵,空气通过气体管、曝气头向序批式生物膜反应器内供氧,保持溶解氧在2mg/l~4mg/l;该反应阶段以氨氮为电子供体,氧气为电子受体,将氨氮氧化为亚硝态氮进行短程硝化反硝化反应,同时由于生物膜部分低do区域的反硝化菌利用内碳源进行同步硝化反硝化反应,将同步硝化反硝化反应过程产生的部分亚硝态氮转化为n2;

31.s06:当同步硝化反硝化反应阶段结束时,关闭曝气泵,开始序批式生物膜反应系统第三阶段反应:反硝化细菌利用细胞内碳源与水中的亚硝态氮作为底物进行内源反硝化,此搅拌阶段控制在8~12小时左右,最后关闭第二搅拌电机,沉淀60分钟后排除上部澄清液。

32.s07:重复s02~s06步骤。

33.与现有技术相比较,本发明提供的一种基于内碳源高效利用的焦化废水处理装置

的有益效果是:发明充分利用了厌氧序批式反应器运行灵活、耐冲击负荷高、反应推动力大、适合于处理高浓度有机废水的特点,实现了早期焦化废水有机物的深度去除;中间调节池为序批式生物膜反应器进水的碳氮比例提供了实时的调节,使序批式生物膜反应器进水中不缺乏碳源,同时增大了处理的负荷序批式生物膜反应器在高污泥浓度情况下,生物膜同步硝化反硝化作用结合实时搅拌曝气的运行方式充分利用了原水中的碳源用于反硝化的电子供体,同时污泥内碳源的充分利用实现了外碳源的零添加。同时序批式生物膜反应器的运行方式充分利用了反硝化产生的碱度,实现了碱度的零添加。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

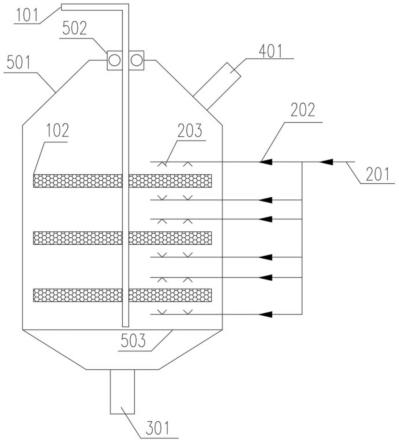

35.图1为本发明公开的一种基于内碳源高效利用的焦化废水处理装置的结构示意图;

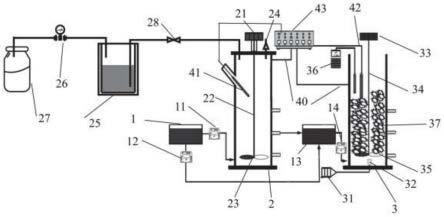

36.图2为本发明公开的一种基于内碳源高效利用的焦化废水处理方法的流程示意图;

37.图3为本发明公开的所述的运行期间序批式生物膜反应器系统进水策略示意图;

38.图4为本发明公开的所述的运行期间厌氧序批式反应器进出水水质变化示意图;

39.图5为本发明公开的所述的运行期间序批式生物膜反应器进出水水质变化示意图;

40.图6为本发明公开了一种基于内碳源高效利用的焦化废水处理装置中温控箱电连接示意图;

41.附图中,各标号所代表的部件列表如下:

42.1、进水池;11、第一抽水泵;12、第二抽水泵;13、中间调节池;14、第三抽水泵;2、厌氧序批式反应器;21、第一搅拌电机;22、第一搅拌杆;23、第一搅拌叶片;24、排气阀;25、碱液吸收装置;26、湿式气体流量计;27、气体收集装置;28、气体止回阀;3、序批式生物膜反应器;31、曝气泵;32、曝气头;33、第二搅拌电机;34、第二搅拌杆;35、第二搅拌叶片;36、多功能探头;37、生物膜培养填料;40、伴热带;41、第一温度探头;42、第二温度探头;43、温控箱。

具体实施方式

43.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

44.因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明

保护的范围。

45.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

46.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

48.第一方面,如图1、3所示,是本发明提供的一种基于内碳源高效利用的焦化废水处理装置的实施例,在本实施例中,包括:进水池1、厌氧序批式反应器2、碱液吸收装置25、湿式气体流量计26、气体收集装置27、序批式生物膜反应器3、多功能探头36、生物膜培养填料37、第一温度探头41、第二温度探头42、温控箱43、中间调节池13。

49.其中,在上述技术方案中,进水池1的焦化废水通过第一抽水泵11排进厌氧序批式反应器2内,中间调节池13的焦化废水通过第三抽水泵14排进序批式生物膜反应器3内;进水池1通过旁通管连接中间调节池13,进水池1的焦化废水通过第二抽水泵12排进中间调节池13,用于调节中间调节池13内焦化废水的碳氮比例;

50.进一步的,在上述技术方案中,厌氧序批式反应器2放置有厌氧池污泥,用于一级厌氧处理焦化废水,厌氧序批式反应器2的中间设置有第一搅拌装置;厌氧序批式反应器2的顶部还设置有排气阀24,用于厌氧序批式反应器2排水、进水阶段的排气;厌氧序批式反应器2连接有碱液吸收装置25、湿式气体流量计26、气体收集装置27,用于处理和回收厌氧序批式反应器2产生的尾气。

51.进一步的,在上述技术方案中,第一搅拌装置包括第一搅拌电机21、第一搅拌杆22和第一搅拌叶片23,第一搅拌电机21安装在厌氧序批式反应器2的顶部中间,第一搅拌电机21输出端连接第一搅拌杆22一端,第一搅拌杆22的另一端延伸至厌氧序批式反应器2的内部,第一搅拌杆22底部安装有第一搅拌叶片23。

52.取污水处理厂厌氧池污泥填加到厌氧序批式反应器2内,进行污泥驯化培养,保持厌氧序批式反应器2内mlvss在8000mg/l以上,

53.取污水处理厂好氧池污泥和生物膜培养填料填加到序批式生物膜反应器3内,进行污泥驯化培养,保持序批式生物膜反应系统的mlvss在8000mg/l以上;启动进水池1上的第一抽水泵11,进水池1内待处理焦化废水瞬时进入厌氧序批式反应器2内,当厌氧序批式反应器2内水量为10l时,停止进水,同时启动第一搅拌电机21,当厌氧序批式反应器2出水cod维持在1000

±

50mg/l时,停止第一搅拌电机21进行沉淀泥水分离;厌氧序批式反应系统厌氧污泥存在大量水解酸化、产氢产乙酸和产甲烷细菌可利用待处理焦化废水有机物进行厌氧产甲烷反应产生甲烷和二氧化碳,产生的气体通过尾气回收装置进入气体收集;厌氧序批式反应器2排水比为0.3;同时碱液吸收装置25、湿式气体流量计26、气体收集装置27处

理和和回收厌氧序批式反应器2产生的尾气;厌氧序批式反应器2中上部澄清液通过出水管排入到中间调节池13;原焦化废水从进水池1通过旁通管进入中间调节池13,厌氧序批式反应器2出水与原焦化废水的体积比介于2~1之间,维持中间调节池13废水碳氮比例在3~5

54.mlvss:混合液挥发性悬浮固体质量浓度,又称有机性固体物质的浓度,指1l混合液中所含的悬浮固体中有机物的质量(通常用600℃下的烧灼减量来测定),能较mlss混合液悬浮固体浓度更确切地代表活性污泥微生物的数量。

55.cod,chemical oxygen demand,化学需氧量又称化学耗氧量。是利用化学氧化剂(如高锰酸钾)将水中可氧化物质氧化分解,然后根据残留的氧化剂的量计算出氧的消耗量。单位为ppm或毫克/升,值越小,水质污染程度越轻。在河流污染和工业废水性质的研究以及废水处理厂的运行管理中,它是一个重要的而且能较快测定的有机物污染参数,常以符号cod表示。

56.进一步的,在上述技术方案中,碱液吸收装置25和厌氧序批式反应器2之间设置有气体止回阀28。

57.其中,在上述技术方案中,序批式生物膜反应器3内放置有好氧池污泥和生物膜培养填料37,用于处理二级处理焦化废水;序批式生物膜反应器3底部中间连接有曝气头32,曝气头32通过曝气管与曝气泵31连接,用于提供氮气给序批式生物膜反应器3内废液;序批式生物膜反应器3的中间设置有第二搅拌装置;序批式生物膜反应器3的侧面设置有多功能探头36,用于实时监测废水处理过程中溶解氧、ph和orp数值。

58.orp:氧化还原电位,是英文oxidation-reduction potential的缩写,orp作为介质(包括土壤、天然水、培养基等)环境条件的一个综合性指标,已沿用很久,它表征介质氧化性或还原性的相对程度。

59.进一步的,在上述技术方案中,第二搅拌装置包括第二搅拌电机33、第二搅拌杆34和第二搅拌叶片35,第二搅拌电机33安装在序批式生物膜反应器3的顶部中间,第二搅拌电机33的输出端与第二搅拌杆34的一端连接,第二搅拌杆34的另一端延伸至序批式生物膜反应器3的内部,第二搅拌杆34底部安装有第二搅拌叶片35;

60.中间调节池13废液通过抽水泵瞬时进入序批式生物膜反应器3,当序批式生物膜反应器3内水量为10l时停止进水,同时第二搅拌电机33开始序批式生物膜反应系统第一阶段反应(即:厌氧搅拌阶段):一开始序批式生物膜反应系统为厌氧状态,系统内污泥絮体和生物膜上的反硝化菌利用进水中充足的有机物和上周期残留的亚硝态氮作为底物进行反硝化反应;当上周期进水氮元素去除后,反硝化菌同时利用原水中多余碳源转化积累内碳源,厌氧搅拌时间为30~60min;进水池1排水比为0.3;厌氧搅拌阶段结束时,开始第二阶段反应(即:同步硝化反硝化反应阶段):曝气泵31,空气通过气体管、曝气头32向序批式生物膜反应器3内供氧,保持溶解氧在2mg/l~4mg/l;该反应阶段以氨氮为电子供体,氧气为电子受体,将氨氮氧化为亚硝态氮进行短程硝化反硝化反应,同时由于生物膜部分低do区域的反硝化菌利用内碳源进行同步硝化反硝化反应,将同步硝化反硝化反应过程产生的部分亚硝态氮转化为n2;当同步硝化反硝化反应阶段结束时,关闭曝气泵31,开始序批式生物膜反应系统第三阶段反应(内源反硝化阶段):反硝化细菌利用细胞内碳源与水中的亚硝态氮作为底物进行内源反硝化,此搅拌阶段控制在8~12小时左右,最后关闭第二搅拌电机33,沉淀60分钟后排除上部澄清液。

61.反硝化反应,即反硝化反作用(denitrification)也称脱氮作用。反硝化细菌在缺氧条件下,还原硝酸盐,释放出分子态氮(n2)或一氧化二氮(n2o)的过程。

62.在污水处理中do(dissolved oxygen)代表溶氧量,指的是水中氧气的溶解量。

63.溶氧量是水中生物在水中生存的重要指标之一。溶氧量的含量随着水温、大气压力及海水之盐度而异。在淡水中其溶氧稍高于海水,通常五至十四ppm。

64.溶解氧通常有两个来源:一个来源是水中溶解氧未饱和时,大气中的氧气向水体渗入;另一个来源是水中植物通过光合作用释放出的氧。因此水中的溶解氧会由于空气里氧气的溶入及绿色水生植物的光合作用而得到不断补充。但当水体受到有机物污染,耗氧严重,溶解氧得不到及时补充,水体中的厌氧菌就会很快繁殖,有机物因腐败而使水体变黑、发臭。

65.溶解在水中的空气中的分子态氧为溶解氧,水中的溶解氧的含量与空气中氧的分压、水的温度都有密切关系。

66.在自然情况下,空气中的含氧量变动不大,故水温是主要的因素,水温愈低,水中溶解氧的含量愈高。溶解于水中的分子态氧称为溶解氧,通常记作do,用每升水里氧气的毫克数表示。水中溶解氧的多少是衡量水体自净能力的一个指标。

67.溶解氧值是研究水自净能力的一种依据。水里的溶解氧被消耗,要恢复到初始状态,所需时间短,说明该水体的自净能力强,或者说水体污染不严重。否则说明水体污染严重,自净能力弱,甚至失去自净能力。

68.反硝化细菌的生理类群包括广泛的腐生微生物组成。在通常氧化有机物质的条件下是依靠游离态o2,而在转为呼吸的嫌气的条件下,则依靠硝酸盐的结合态氧,硝酸盐是氢的受体。反硝化细菌能生存于作氮源用的硝酸盐的介质中,它能利用这种化合物既可作为能量代谢,又可用于物质代谢。反硝化细菌在土壤氧气不足的条件下,将硝酸盐还原成亚硝酸盐,并进一步把亚硝酸盐还原为氨及游离氮的细菌。它们的酶系统能使还原为nh3,并且微生物可同化这种氮以便合成细胞物质。反硝化细菌主要作用:还原水体中的亚硝酸盐,使之生成无害的氮气,解除亚硝酸盐的危害。消耗氮素营养,抑制藻类过度繁殖,净化水体。抑制致病菌。改良底质。

69.进一步的,在上述技术方案中,生物膜培养填料37为dhpe材料k3规格,表面积为0.005m2,比表面积为3.73m2/m3,填料的填充比为30%~45%。

70.dhpe是高密度聚乙烯塑料,成型后收缩率较高,在百分之一点五到百分之四之间。dhpe因密度高有较高的耐温、耐油性、耐蒸汽渗透性及抗环境应力开裂性,此外还有较高的电绝缘性和抗冲击性及耐寒性能。

71.如图6所示,进一步的,在上述技术方案中,序批式生物膜反应器3内设置有第二温度探头42,厌氧序批式反应器2内设置有第一温度探头41,序批式生物膜反应器3、厌氧序批式反应器2连接有伴热带40,第二温度探头42、第一温度探头41、伴热带40与诉述多功能探头36电连接。

72.使用时,第二温度探头42将测量的序批式生物膜反应器3内温度,发送给温控箱43,温控箱43分析后控制序批式生物膜反应器3上的伴热带40开启,将序批式生物膜反应器3内温度加热到设定温度;第一温度探头41将测量的厌氧序批式反应器2内温度,发送给温控箱43,温控箱43分析后控制厌氧序批式反应器2上的伴热带40开启,将厌氧序批式反应器

2内温度加热到设定温度。

73.第二方面,如图2所示,是本发明提供的一种基于内碳源高效利用的焦化废水处理方法的实施例,在本实施例中,包括以下步骤:

74.s01:取污水处理厂厌氧池污泥添加到厌氧序批式反应器2内,取污水处理厂好氧池污泥和生物膜培养填料37加到序批式生物膜反应器3内;

75.s02:启动进水池1上的第一抽水泵11,进水池1内待处理焦化废水瞬时进入厌氧序批式反应器2内,当厌氧序批式反应器2内水量为10l时,停止进水,同时启动第一搅拌电机21,当厌氧序批式反应器2出水cod维持在1000

±

50mg/l时,停止第一搅拌电机21进行沉淀泥水分离;厌氧序批式反应系统厌氧污泥存在大量水解酸化、产氢产乙酸和产甲烷细菌可利用待处理焦化废水有机物进行厌氧产甲烷反应产生甲烷和二氧化碳,产生的气体通过尾气回收装置进入气体收集;厌氧序批式反应器2排水比为0.3;

76.s03:厌氧序批式反应器2中上部澄清液通过出水管排入到中间调节池13;原焦化废水从进水池1通过旁通管进入中间调节池13,厌氧序批式反应器2出水与原焦化废水的体积比介于2~1之间,维持中间调节池13废水碳氮比例在3~5;

77.s04:中间调节池13废液通过抽水泵瞬时进入序批式生物膜反应器3,当序批式生物膜反应器3内水量为10l时停止进水,同时第二搅拌电机33开始序批式生物膜反应系统第一阶段反应(即:厌氧搅拌阶段):一开始序批式生物膜反应系统为厌氧状态,系统内污泥絮体和生物膜上的反硝化菌利用进水中充足的有机物和上周期残留的亚硝态氮作为底物进行反硝化反应;当上周期进水氮素去除后,反硝化菌同时利用原水中多余碳源转化积累内碳源,厌氧搅拌时间为30~60min;进水池1排水比为0.3;

78.s05:厌氧搅拌阶段结束时,开始第二阶段反应(即:同步硝化反硝化反应阶段):曝气泵31,空气通过气体管、曝气头32向序批式生物膜反应器3内供氧,保持溶解氧在2mg/l~4mg/l;该反应阶段以氨氮为电子供体,氧气为电子受体,将氨氮氧化为亚硝态氮进行短程硝化反硝化反应,同时由于生物膜部分低do区域的反硝化菌利用内碳源进行同步硝化反硝化反应,将同步硝化反硝化反应过程产生的部分亚硝态氮转化为n2;

79.s06:当同步硝化反硝化反应阶段结束时,关闭曝气泵31,开始序批式生物膜反应系统第三阶段反应(内源反硝化阶段):反硝化细菌利用细胞内碳源与水中的亚硝态氮作为底物进行内源反硝化,此搅拌阶段控制在8~12小时左右,最后关闭第二搅拌电机33,沉淀60分钟后排除上部澄清液。

80.s07:重复s02~s06步骤。

81.本发明实施例还公开了实验实例:以某焦化场的实际焦化废水为研究对象,实验结果表明:经过60天的连续运行,获得了稳定的处理性能:

82.实验例1:厌氧序批式反应器2性能厌氧序批式反应器2运行周期为24小时,排水比为0.5,水力停留时间为3.3天,运行温度为35℃,mlvss:8000

±

500mg/l,污泥龄无限长,在进水cod在6500

±

500mg/l时,出水cod保持在1000

±

50mg/l,去除率在80%左右。进水的tn为100~600mg/l,出水tn变化不大。具体可参见图4。tn是总氮,即total titrogen,指水体中所有含氮化合物,即亚硝酸盐氮、硝酸盐氮、无机盐氮、溶解态氮及大部分有机含氮化合物中的氮的总和。

83.实验例2:序批式生物膜反应器3性能序批式生物膜反应器3运行周期不固定(小于

24小时),排水比为0.3,运行温度为25℃,mlvss:10000

±

1000mg/l,在进水cod在300~3000mg/l情况下,出水cod在100~600mg/l,平均去除率约76%;进水tn在60~600mg/l情况下,出水tn在1~33mg/l,平均去除率为94%。具体可参见图5。

84.实验例3:厌氧序批式反应器2和序批式生物膜反应器3的综合性能:

85.系统进水cod在7000

±

500mg/l,出水cod在100~600mg/l,去除率80%以上;进水的tn为60~600mg/l,出水tn在1~33mg/l,去除率在94%以上,在不加外碳源的情况下实现了总氮的深度去除。

86.实验例2单独使用序批式生物膜反应器3时,进水的tn为60~600mg/l,出水tn在1~33mg/l,去除率在94%以上,与实验例3相比,基本没有变化,可以在进水的tn为60~600mg/l时,单独使用序批式生物膜反应器3。由此可知,同时使用厌氧序批式反应器2和序批式生物膜反应器3的总氮的深度去除效果更佳。

87.具体的,本发明的原理是:进水池1和中间调节池13废水通过第一抽水泵11和第三抽水泵14分别排进厌氧序批式反应器2和序批式生物膜反应器3内;进水池1通过旁通管连接中间调节池13,进水池1废水通过第二抽水泵12排进中间调节池13,用于调节中间调节池13内废水的碳氮比例厌氧序批式反应器2添加厌氧池污泥后用于一级厌氧处理焦化废水,第一搅拌电机21设置于厌氧序批式反应器2的顶部的中部,第一搅拌杆22的一端与第一搅拌电机21的输出端连接,第一搅拌杆22的另一端延伸至厌氧序批式反应器2的内部,第一搅拌叶片23设置于第一搅拌杆22上,用于厌氧序批式反应器2内部的反应液进行匀浆搅拌;排气阀24设置于厌氧序批式反应器2顶部,用于厌氧序批式反应器2排水、进水阶段的排气,碱液吸收装置25、湿式气体流量计26、气体收集装置27用于处理和回收尾气,碱液吸收装置25设置气体止回阀28用于防止碱液吸收装置25内碱液在厌氧序批式反应器2排水时导致的回灌;所述序批式生物膜反应器3添加好氧池污泥和生物膜培养填料37,驯化后用于处理二级处理焦化废水;曝气泵31和曝气头32用于提供序批式生物膜反应器3内废液氧气,曝气头32设置于序批式生物膜反应器3底部的中部,曝气泵31和曝气头32通过曝气管连接;第二搅拌电机33设置于序批式生物膜反应器3的顶部的中部第二搅拌杆34的一端与第二搅拌电机33的输出端连接,第二搅拌杆34的另一端延伸至序批式生物膜反应器3的内部,搅第二搅拌叶片35设置于第二搅拌杆34上,用于对序批式生物膜反应器3的反应液进行匀浆搅拌;生物膜培养填料37为dhpe,k3填料,表面积为0.005m2,比表面积为3.73m2/m3,填料的填充比为30%~45%;多功能探头36设置于序批式生物膜反应系统侧边,用于实时监测废水处理过程中溶解氧、ph和orp数值;伴热带40、第一温度探头41、第二温度探头42、温控箱43用于维持和厌氧序批式反应器2和序批式生物膜反应器3内废水的实时温度。

88.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。