1.本发明涉及电池技术领域,具体地,涉及一种扣式电池以及扣式电池的制备方法。

背景技术:

2.扣式电池通常包括壳体和位于壳体内的电芯,电芯通过电连接件(例如、电连接件为极耳或极片的空箔区)与壳体的上、下两个端面焊接。但是这样的焊接方式,会不利于提高电池内部空间的利用率。

3.有鉴于此,现有的方式是将扣式电池的一个极耳与外壳的侧壁焊接,但是这样,会造成极耳在弯折的过程中,会被绝缘胶圈干扰,从而导致极耳变形的情况发生,甚至会发生极耳在壳体与绝缘胶圈之间被夹断的情况,严重影响了电池的性能。

技术实现要素:

4.本发明的一个目的是提供一种扣式电池以及扣式电池的制备方法的新技术方案。

5.在本发明的一个方面,提供了一种扣式电池,所述扣式电池包括:一端开口的内壳,所述内壳用于容纳电芯组件;套设在所述内壳外侧的外壳,所述外壳底壁覆盖所述开口并与所述内壳底壁相对,所述电芯组件包括电芯本体、与所述外壳焊接的第一极耳和与所述内壳焊接的第二极耳;在所述内壳与所述外壳之间设置有绝缘胶圈,所述绝缘胶圈的本体部靠近所述开口的端部被弯折以形成回弯部,所述内壳通过所述回弯部抵持在所述外壳底壁上;所述第二极耳被构造为由所述电芯本体的远离所述回弯部的一端伸出所述电芯本体,并经由所述内壳底壁朝向所述内壳侧壁弯折,以与所述内壳侧壁焊接。

6.可选地,所述第二极耳包括由所述电芯本体伸出的第一子极耳和一端与所述第一子极耳焊接,另一端与所述内壳侧壁焊接的第二子极耳。

7.可选地,所述电芯本体为柱状结构,在所述电芯本体的中部具有腔体,所述腔体沿所述内壳的轴向延伸;所述第一子极耳和所述第二子极耳焊接的位置与所述腔体相对。

8.可选地,所述外壳的侧壁由所述外壳底壁的周缘朝向所述内壳底壁方向伸出,所述外壳的侧壁包裹再所述内壳侧壁的外部;所述绝缘胶圈的本体部位于所述外壳的侧壁与所述内壳侧壁之间,所述第二极耳与所述内壳侧壁远离所述绝缘胶圈一侧的表面焊接。

9.可选地,所述第二极耳包括与所述电芯本体连接的引出端、焊接于所述内壳侧壁的焊接端,以及位于所述引出端与所述焊接端之间的过渡部;所述过渡部平行于所述内壳底壁,并位于所述电芯本体靠近所述底壁并远离所述开口的一侧;所述连接端和所述焊接端沿垂直于所述过渡部的方向设置。

10.可选地,在所述外壳底壁朝向所述内壳底壁的方向形成凹坑结构,所述第一极耳与所述凹坑结构焊接。

11.可选地,在所述电芯本体的中部具有腔体,所述凹坑结构与所述腔体的一端相对。

12.可选地,在所述第二极耳靠近所述电芯本体的一侧设置有第二绝缘层,在所述第二绝缘层上开设有通孔,所述通孔与所述腔体连通,所述第一子极耳和所述第二子极耳焊

接的位置通过所述通孔外露在所述腔体内。

13.在本发明的另一个方面,提供了一种扣式电池的制备方法,所述制备方法包括提供一端开口的内壳,所述内壳用于容纳电芯组件;提供包括电芯本体以及由所述电芯本体伸出的第一极耳和第二极耳的所述电芯组件;所述第二极耳远离所述电芯本体的一端为焊接端,将所述焊接端朝向所述开口的方向与所述内壳侧壁进行第一次焊接;将所述电芯本体放入所述内壳内,所述焊接端与所述电芯本体的侧壁相对,所述第二极耳在所述电芯本体和所述焊接端之间的过渡部与所述内壳底壁平行,所述过渡部位于所述内壳底壁与所述电芯本体的靠近所述内壳底壁的端面之间;提供与所述第一极耳焊接的外壳,所述外壳套设在所述内壳的外部。

14.可选地,所述第二极耳包括第一子极耳和第二子极耳,所述第一子极耳由所述电芯本体伸出,所述焊接端位于所述第二子极耳上;在所述将所述焊接端朝向所述开口的方向与所述内壳侧壁进行第一次焊接的步骤之后包括:将所述第一子极耳和所述第二子极耳进行第二次焊接,所述第一子极耳和所述第二子极耳焊接的位置位于所述过渡部上。

15.通过第二极耳由电芯本体远离外壳底壁靠近内壳底壁的表面引出,并由内壳底壁的方向朝向内壳的侧壁弯折,并与内壳的侧壁焊接的方式,避免了第二极耳被绝缘胶圈干扰,从而第二极耳发生变形导致的电阻增大和极耳断裂的情况发生。

16.通过以下参照附图对本说明书的示例性实施例的详细描述,本说明书的其它特征及其优点将会变得清楚。

附图说明

17.被结合在说明书中并构成说明书的一部分的附图示出了本说明书的实施例,并且连同其说明一起用于解释本说明书的原理。

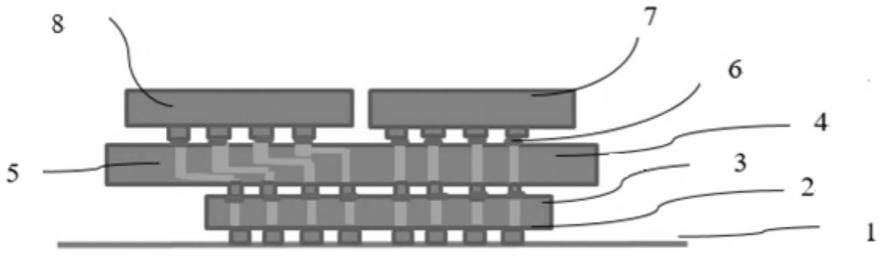

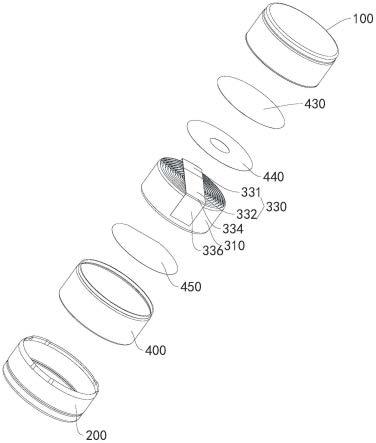

18.图1是本发明实施例中的扣式电池的爆炸图;

19.图2是本发明实施例中的扣式电池的侧面剖视图;

20.图3是本发明实施例中的扣式电池的顶视图;

21.图4是本发明实施例中的扣式电池的侧视图;

22.图5是本发明实施例中的扣式电池的底视图;

23.图6是本发明实施例中的扣式电池的制备方法流程图。

24.附图标记说明:

25.100、内壳;110、开口;120、内壳底壁;130、内壳侧壁;

26.200、外壳;210、外壳底壁;211、限位凸起;212、凹坑结构;220、外壳侧壁;

27.310、电芯本体;311、第一端面;312、第二端面;320、第一极耳;330、第二极耳;331、第一子极耳;332、第二子极耳;333、第一弯折部;334、第二弯折部;335、引出端;336、焊接端;338、焊接部;340、腔体;350、正极片;360、负极片;

28.400、绝缘胶圈;410、本体部;420、回弯部;430、第一绝缘层;440、第二绝缘层;450、第三绝缘层。

具体实施方式

29.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具

体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

30.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

31.对于相关领域普通技术人员已知的技术和设备可能不作详细讨论,但在适当情况下,所述技术和设备应当被视为说明书的一部分。

32.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

33.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

34.根据本发明的一个实施例,提供了一种扣式电池,一端开口110的内壳100,内壳100用于容纳电芯组件;套设在内壳100外侧的外壳200,外壳底壁210覆盖开口110并与内壳底壁120相对,电芯组件包括电芯本体310、与外壳200焊接的第一极耳320和与内壳100焊接的第二极耳330;在内壳100与外壳200之间设置有绝缘胶圈400,绝缘胶圈400的本体部410靠近开口110的端部被弯折以形成回弯部420,内壳100通过回弯部420抵持在外壳底壁210上;第二极耳330被构造为由电芯本体310的远离回弯部420的一端伸出电芯本体310,并经由内壳底壁120朝向内壳侧壁130弯折,以与内壳侧壁130焊接。

35.如图1、图2、图3、图4和图5所示,在本发明的技术方案中,外壳200套在内壳侧壁130的外部,外壳底壁210与内壳100开口110抵触,在外壳200与内壳100之间设置有绝缘胶圈400。第二极耳330与内壳100的内侧壁连接,且第二极耳330由靠近内壳底壁120的方向(即远离开口110的一侧)伸出电芯本体310,并由内壳底壁120朝向内壳侧壁130的方向弯折。

36.通过这样的方式,改变了第二极耳330的引出位置与弯折的方向,避免了由电芯本体310靠近开口110的方向引出,并由开口110弯折后,包裹在绝缘胶圈400靠近外壳200的一侧表面,并被夹持在外壳200与绝缘胶圈400之间。从而避免了,第二极耳330为了与外壳200的的侧壁焊接,从而导致第二极耳330在胶圈的干扰下造成极耳变形的情况发生,避免了由于极耳变形导致的电阻增大的情况发生。此外,避免了第二极耳330在应力的作用下发生断裂的情况。

37.通过第二极耳330由电芯本体310远离外壳底壁210靠近内壳底壁120的表面引出,并由内壳底壁120的方向朝向内壳100的侧壁弯折,并与内壳100的侧壁焊接的方式,避免了极耳变形导致的电阻增大和极耳断裂的情况发生。

38.如图2所示,扣式电池包括一端开口110的内壳100,内壳100包括用于容纳电芯的空腔,电芯组件包括第一极耳320、第二极耳330以及电芯本体310,电芯本体310包括靠近开口110的第一端面311和远离开口110的第二端面312。至少第二极耳330由第二端面312伸出电芯本体310。第一极耳320可以由第二端面312引出并于第二极耳330绝缘,也可以是第一极耳320由第一端面311引出。第一极耳320由开口110伸出,并与外壳底壁210焊接。第二极耳330沿平行于第二端面312的水平方向朝向内壳侧壁130延伸,并沿内壳100的轴向,朝向开口110的方向弯折,以与内壳侧壁130的位于空腔内的部分焊接。

39.例如,如图1和图2所示,第一极耳320由第一端面311引出,第二极耳330由第二端

面312引出。电芯本体310为柱体,第一极耳320和第二极耳330由柱体的电芯本体310的侧壁伸出。电芯本体310的侧壁与内壳侧壁130相对。第一极耳320和第二极耳330沿电芯本体310的轴向沿相反的方向伸出电芯本体310,第二极耳330由电芯本体310的侧壁朝向内壳底壁120的方向伸出,至内壳底壁120,朝向与第二端面312的径向平行的方向弯折,以形成第一弯折部333,并沿与第二端面312平行的方向延伸至内壳侧壁130,朝向与第二极耳330的伸出方向相反的方向,沿电芯本体310的轴向弯折,以形成第二弯折部334。

40.通过这样的方式,使得第一弯折部333位于电芯本体310的外侧,从而避免了由电芯本体310内部引处第二极耳330导致的内壳底壁120压持所造成的应力,提高第一弯折部333的结构强度。

41.在一个例子中,第二极耳330包括与电芯本体310连接的引出端335、焊接于内壳侧壁130的焊接端336,以及位于引出端335与焊接端336之间的过渡部;过渡部平行于内壳底壁120,并位于电芯本体310靠近底壁并远离开口110的一侧;连接端和焊接端336沿垂直于过渡部的方向设置。

42.如图1和图2所示,第二极耳330靠近第一弯折部333的一端为引出端335,第二极耳330靠近第二弯折部334的一端为焊接端336。在第一弯折部333与第二弯折部334之间的部分为过渡部。过渡部与第二端面312平行设置。第一极耳320沿与第二极耳330引出方向相反的方向伸出电芯本体310。

43.在一个例子中,外壳侧壁220由外壳底壁210的周缘朝向内壳底壁120方向伸出,外壳侧壁220包裹再内壳侧壁130的外部;绝缘胶圈400的本体部410位于外壳侧壁220与内壳侧壁130之间,第二极耳330与内壳侧壁130远离绝缘胶圈400一侧的表面焊接。

44.如图1和图2所示,在内壳100的开口110套设有外壳200,以围成壳体,外壳200覆盖开口110。内壳侧壁130位于开口110的顶端与外壳底壁210相对。外壳侧壁220套设在内壳侧壁130外,并与内壳侧壁130相绝缘。具体地,扣式电池还包括绝缘胶圈400,绝缘胶圈400为柱状结构。绝缘胶圈400套设在内壳侧壁130的外部,外壳侧壁220套设在绝缘胶圈400外。绝缘胶圈400位于内壳侧壁130和外壳侧壁220之间。其中,绝缘胶圈400的本体部410沿内壳侧壁130和外壳侧壁220的接触面延伸。以将内壳100和外壳200之间绝缘。

45.如图2所示,绝缘胶圈400靠近内壳100的开口110处设置有朝向靠近内壳100的方向弯折的回弯部420。内壳100的顶端通过回弯部420与外壳底壁210相抵。当内壳100与外壳200扣合在一起时,回弯部420位于内壳100的顶端与底壁之间。回弯部420抵持在外壳侧壁220与外壳200底部的弯折部处,并位于回弯部420内侧的内壳100架设至设定的高度。

46.这样能够避免绝缘胶圈400对第二极耳330的干扰,避免第二极耳330变形造成的电阻增加和断裂的情况发生。

47.在本发明的一个实施例中,第二极耳330包括由电芯本体310伸出的第一子极耳331和一端与第一子极耳331焊接,另一端与内壳侧壁130焊接的第二子极耳332。

48.具体地,如图1和图2所示,第二极耳330包括第一子极耳331和第二子极耳332,第二极耳330的伸出端位于第一子极耳331上,第二极耳330的焊接端336位于第二子极耳332上,第一子极耳331和第二子极耳332焊接连接,第一子极耳331和第二子极耳332的焊接部338位于第一弯折部333和第二弯折部334之间的过渡部上。

49.例如,第二极耳330位于电芯本体310远离回弯部420的一侧,第二极耳330的引出

端335、焊接端336以及过渡部远离回弯部420。第二极耳330的引出端335位于内壳100的内壁与绝缘胶圈400相背离的一侧。第一极耳320的焊接部338与内壳侧壁130与绝缘胶圈400相背的一侧焊接,并通过绝缘胶圈400与外壳侧壁220绝缘。

50.通过这样的方式,避免了在将一体化的第二极耳330由内壳底壁120朝向内壳侧壁130弯折,并将焊接端336与内壳侧壁130焊接时,第二极耳330对焊接造成的阻挡。

51.例如,在一体化的第二极耳330的焊接端336与内壳100的侧壁进行双针电阻焊时,一个焊针位于内壳100内,另一个焊针位于内壳侧壁130的外侧,当两个焊针相对并共同夹持焊接端336和内壳侧壁130进行焊接时,位于外壳200内的焊针会被第二极耳330阻挡。

52.在本发明的一个实施例中,电芯本体310为柱状结构,在电芯本体310的中部具有腔体340,腔体340沿内壳100的轴向延伸;第一子极耳331和第二子极耳332焊接的位置与腔体340相对。其中,第一子极耳331和第二子极耳332焊接的位置为焊接部338。

53.如图1和图2所示,通过这样的方式,方便通过腔体340对第一极耳320和第二极耳330的焊接部338进行焊接。

54.在本发明的一个实施例中,在外壳底壁210设置限位凸起211,以与绝缘胶圈400的回弯部420形成限位配合。

55.如图2所示,在第一端面311覆盖有第一绝缘层430,绝缘胶圈400压持在回弯部420与内壳100的顶端之间。回弯部420与外壳底壁210围成容纳腔,容纳腔与空腔相间隔,第一绝缘膜覆盖开口110,以将容纳腔与空腔间隔。第一极耳320由电芯本体310的第一端面311沿电芯本体310的轴向伸出空腔,并沿容纳腔的径向弯折。第一极耳320的局部平行于第一端面311。第一极耳320位于容纳腔内的部分位于第一绝缘层430远离电芯本体310的一侧。

56.例如,在第二极耳330靠近电芯本体310的一侧设置有第二绝缘层440,在第二绝缘层440上开设有通孔,通孔与腔体340连通,第一子极耳331和第二子极耳332焊接的位置通过通孔外露在腔体340内。

57.如图1和图2所示,在第二端面312上覆盖有第二绝缘层440,第二绝缘层440覆盖电芯本体310的第二端面312,并位于第一弯折部333和第二弯折部334的内侧。以使第二极耳330的过渡部与电芯本体310绝缘。第一绝缘层430的内径大于第二绝缘层440的内径。在过渡部远离电芯的一侧设置第三绝缘层450,第三绝缘层450的内径大于电芯组件的内径

58.在本发明的一个实施例中,在外壳底壁210朝向内壳底壁120的方向形成凹坑结构,第一极耳320与凹坑结构焊接。

59.如图1-图5所示,在外壳底壁210设置有凹坑结构,凹坑结构由外壳底壁210远离内壳100的一侧朝向靠近内壳100的一侧弯折。第一极耳320焊接在凹坑结构上。

60.例如,如图2所示,在电芯本体310的中部具有腔体340,凹坑结构与腔体340的一端相对。这样,凹坑结构能够起到定位的作用。此外,能够避免外壳200与第一极耳320焊接的位置与外界接触发生应力变形的情况。电芯本体310为第一极片、第二极片以及隔膜层叠设置,并沿一侧卷绕,以形成圆柱体的卷绕结构。在电芯本体310的中部,形成空腔。

61.如图2所示,电芯本体310具有层叠设置的第一极片、第二极片以及隔离膜,隔离膜位于第一极片与第二极片之间。第一极耳320与第一极片连接,第二极耳330与第二极片连接。或第二极耳330与第二极片为一体结构,也即,在第二极片上形成空箔区,空箔区由第二极片凸出,以与内壳侧壁130焊接。空腔沿内壳100的轴向延伸。凹坑结构与空腔相对设置,

并朝向腔体340所在的一侧凸出。第三绝缘层450覆盖在第一端面311上,以使空腔与容纳腔相间隔。这样,能够增加更加方便焊接。

62.可选地,电芯组件包括中心柱,第一极片、第二极片以及隔膜层叠设置后沿中心柱的周向卷绕,以形成圆柱体的电芯本体310。电芯本体310沿内壳100的轴向设置,以使中心柱平行于内壳100的轴向放置。中心柱的一端面向内壳底壁120设置,中心柱的另一端面向外壳底壁210设置。中心柱分别垂直于内壳底壁120和外壳底壁210。凹坑结构与中心柱的一端相对,并朝向中心柱的一侧凸出。

63.在本发明的另一个实施例中,提供了一种至少能够使得电芯本体310的结构更加稳定的方式。例如,第一极片为负极片360、第二极片为正极片350,第一极片的宽度大于第二极片的宽度,第一极片的长度也大于第二极片的长度。在将第一极片、第二极片和隔膜层叠后并沿同一端开始卷绕后,第一极片沿电芯本体310的轴向超出第二极片,在第一极片超出第二极片的部分朝向电芯本体310的中轴线方向形成倒伏部。通过这样的方式,倒伏部朝向腔体340的中线倒伏,从而增加的电芯本体310的结构强度。

64.根据本发明的另一个方面,提供了一种纽扣电池的制备方法,如图6所示,

65.s101、提供一端开口110的内壳100,内壳100用于容纳电芯组件;

66.s102、提供包括电芯本体310以及由电芯本体310伸出的第一极耳320和第二极耳330的电芯组件;

67.s103、第二极耳330远离电芯本体310的一端为焊接端336,将焊接端336朝向开口110的方向与内壳侧壁130进行第一次焊接;

68.s104、将电芯本体310放入内壳100内,焊接端336与电芯本体310的侧壁相对,第二极耳330在电芯本体310和焊接端336之间的部分为过渡部,过渡部与内壳底壁120平行,并位于内壳底壁120与电芯本体310的靠近内壳底壁120的端面之间;

69.s105、提供与第一极耳320焊接的外壳200,外壳200套设在内壳100的外部。

70.具体地,提供具有一端开口110的内壳100,内壳100包括空腔,以容纳电芯组件。电芯组件包括第二极耳330和电芯本体310,第二极耳330由电芯本体310伸出,以使第二极耳330的焊接端336与内壳侧壁130相对。将焊接端336朝向开口110的方向设置,并将焊接端336与内壳侧壁130焊接;将电芯本体310置于空腔内;将外壳200套设在内壳侧壁130的外部,以使外壳底壁210朝向内壳100的开口110。使第一极耳320与外壳底壁210相对,将第一极耳320与外壳200焊接。

71.也可以是,先将第一极耳320与外壳200焊接,再将外壳200套设在内壳100外。将外壳200和内壳100之间形成绝缘。例如,在内壳100的外壁套设绝缘胶圈400后,再将外壳200套设在绝缘胶圈400上。

72.通过这样的方式,能够避免第二极耳330受到绝缘胶圈400的影响,从而导致第二极耳330发生变形的情况发生。

73.在本发明的另一个实施例中,提供一种可选地将第二极耳330与内壳侧壁130焊接的方式,该方法至少能够降低第二极耳330与内壳侧壁130焊接的难度,提高电池的良品率。

74.在前述的将第二极耳330与内壳侧壁130的焊接方式中,由于第二极耳330的焊接端336朝向口部设置,这会导致在将第二极耳330的焊接端336与内壳侧壁130进行焊接时,第二极耳330的其余部分会被电芯本体310拉扯。且,第二极耳330的其余部分会对焊接部

338形成阻碍。

75.例如,当在内壳侧壁130的外侧和焊接端336远离内壳侧壁130的一侧进行施焊时,第二极耳330的其余部位会对焊针造成阻挡。这样,在施焊的时候容易发生焊接不牢、炸焊或虚焊的情况,由于第二极耳330被电芯本体310拉扯,在焊接的过程中,第二极耳330易发生断裂。

76.具体地,将焊接端336与内壳侧壁130焊接的步骤中,包括:第二极耳330包括第一子极耳331和第二子极耳332,第一子极耳331由电芯本体310伸出,焊接端336位于第二子极耳332上;在将焊接端336朝向开口110的方向与内壳侧壁130进行第一次焊接的步骤之后包括:将第一子极耳331和第二子极耳332进行第二次焊接,第一子极耳331和第二子极耳332连接的位置位于过渡部上。

77.例如,提供第一子极耳331和第二子极耳332,第一子极耳331和第二子极耳332连接,以形成第二极耳330,焊接端336位于第二子极耳332远离与第一子极耳331连接处的端部。将位于第二子极耳332上的焊接端336与内壳侧壁130焊接后,将第二子极耳332远离焊接端336的一端与第一子极耳331焊接。

78.例如,可以是将第二子极耳332的需要与第一子极耳331焊接的一端,设置于内壳底壁120上,内壳100的开口110朝上,将第一子极耳331由电芯本体310引出后,弯折第一子极耳331,以使其贴合在第二端面312上。第二端面312为当电芯组件位于壳体内时,靠近内壳底壁120,远离外壳底壁210的端面。在第一子极耳331与电芯本体310贴合和,将电芯本体310的第二端面312朝向内壳底壁120所在的方向,将电芯本体310放入壳体中,以使第一子极耳331被电芯本体310压持在第二子极耳332上。

79.在将内壳100和外壳200扣合后,从内壳底壁120的外侧将第一子极耳331与第二子极耳332焊接在一起。施焊的方式为本领域公知常识,在此不再进行说明。

80.也可以是,在将位于第二子极耳332上的焊接端336与内壳侧壁130焊接后,将第一子极耳331与第二子极耳332焊接。

81.例如,在将第一子极耳331与第二子极耳332焊接的步骤中,还包括,在将位于第二子极耳332上的焊接端336与内壳侧壁130焊接之后,调整第二子极耳332的长度,以使第二子极耳332能够与第一子极耳331相配合,以使第二极耳330紧密贴合在第二端面312的至少局部,并由内壳底壁120朝向内壳侧壁130弯折。

82.在本发明的一个实施例中,还提供了一种将第一极耳320与外壳200的连接方式。在将内壳100和外壳200扣合前,在外壳底壁210上形成凹坑结构。将第一极耳320的焊接端336与凹坑结构形成焊接。

83.在一个例子中,在电芯本体310放入壳体中,以使第一子极耳331被电芯本体310压持在第二子极耳332上的步骤之后,将第一极耳320朝向第一端面311的方向弯折,以贴合在第一端面311上;将外壳200扣合在内壳100的外部,并使凹坑结构压持第一极耳320;将凹坑结构与第一极耳320从外壳底壁210的外侧焊接;将第一子极耳331和第二子极耳332从内壳底壁120的外侧焊接。

84.在另一个例子中,在将内壳100和外壳200扣合前,将第一极耳320的焊接端336与凹坑结构焊接。通过这样的方式,凹坑结构能够起到定位和避让的作用,一方面方便了焊接,另一方面,避免了第一极耳320与外壳200焊接的位置遭受挤压。

85.上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

86.虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。