一种基板开铜通孔的增加芯片叠芯的tsv封装方法

技术领域

1.本发明涉及芯片封装技术领域,具体涉及一种基板开铜通孔的增加芯片叠芯的tsv封装方法。

背景技术:

2.ddr5 3ds tsv技术可以实现竖直方向垂直堆叠,在芯片尺寸比较大情况下,没法实现横向多芯片堆叠方向。芯片尺寸较大情况下,普通倒装工艺没法实现垂直堆叠,平铺局限于单颗尺寸;3ds tsv工艺可以垂直堆叠,但是只能一颗芯片垂直堆叠一颗,没法实现一颗上面垂直平铺堆叠多颗芯片。

技术实现要素:

3.本发明一种基板开铜通孔的增加芯片叠芯的tsv封装方法,以解决现有技术中芯片尺寸比较大情况下,没法实现横向多芯片堆叠方向的问题。

4.本发明一种基板开铜通孔的增加芯片叠芯的tsv封装方法,包括以下步骤:

5.步骤一、将tsv芯片按来料厚度进行减薄和划片,将tsv芯片dieⅰ、芯片dieⅱ、芯片dieⅲ切割成单颗芯片;

6.步骤二、fca即倒装贴芯片抓取tsv芯片dieⅰ通过bump球贴基板;

7.步骤三、将有铜通孔和植有bump球的tsv芯片dieⅰ和转接tsv基板经过切割工序切割成单颗,tsv芯片dieⅰ和转接tsv基板的铜通孔内填充基板tsv铜形成铜柱;

8.步骤四、tsv芯片dieⅰ内的铜柱和基板上的bump球和转接tsv基板下层的bump球对应连接,转接tsv基板的铜柱分别和芯片dieⅱ和芯片dieⅲ的管脚对应连接。

9.作为本发明的优选方式,所述步骤一中tsv芯片减薄的厚度为40~50um。

10.作为本发明的优选方式,所述步骤三中转接tsv基板上的芯片可设两个以上。

11.作为本发明的优选方式,所述步骤一中芯片dieⅱ、芯片dieⅲ上层继续堆叠芯片,则在芯片dieⅱ、芯片dieⅲ上设铜通孔结构。

12.本发明一种基板开铜通孔的增加芯片叠芯的tsv封装方法,通过基板在对应芯片bump位置基板开通孔灌注铜从而实现转接芯片,增加芯片数量从而增加产品的容量,不会导致芯片厚度增加。

附图说明

13.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

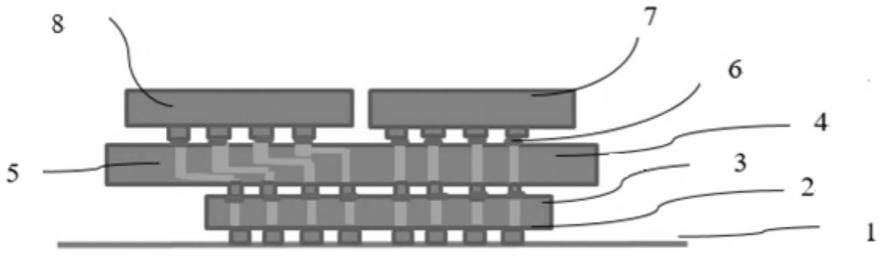

14.图1为本发明实施例提供的方案示意图;

15.图2为图1的俯视图;

16.图中,1、基板;2、bump球;3、tsv芯片dieⅰ;4、转接tsv基板;5、基板tsv铜;6、管脚;7、芯片dieⅱ;8、芯片dieⅲ。

具体实施方式

17.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

18.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

19.tsv全称为:through-silicon-via,中文译为:硅通孔技术。

20.一种基板开铜通孔的增加芯片叠芯的tsv封装方法,如图1-2,包括以下步骤:

21.步骤一、将tsv芯片按来料厚度进行减薄和划片,tsv芯片减薄的厚度为40~50um,将tsv芯片dieⅰ3、芯片dieⅱ7、芯片dieⅲ8切割成单颗芯片;

22.步骤二、fca即倒装贴芯片抓取tsv芯片dieⅰ3通过bump球2贴基板1;基板1上的bump球2只要实现tsv芯片dieⅰ3和基板1的连接即可;

23.步骤三、将有铜通孔和植有bump球2的tsv芯片dieⅰ3和转接tsv基板4经过切割工序切割成单颗,tsv芯片dieⅰ3和转接tsv基板4的铜通孔内填充基板tsv铜5形成铜柱;

24.步骤四、tsv芯片dieⅰ3内的铜柱和基板1上的bump球2和转接tsv基板4下层的bump球2对应连接,转接tsv基板4的铜柱分别和芯片dieⅱ7和芯片dieⅲ8的管脚6对应连接。

25.转接tsv基板4上的芯片可设两个以上,根据芯片的数量设计转接tsv基板4内的铜通孔数量。

26.tsv芯片减薄过厚减薄不到tsv通孔位置,减薄的过薄封装过程会有裂片风险。

27.芯片dieⅱ7、芯片dieⅲ8上层继续堆叠芯片,则在芯片dieⅱ7、芯片dieⅲ8上设铜通孔结构,通过在铜通孔内灌注铜形成铜柱,铜柱和上下两层的芯片的管脚和bump球2对应连接。芯片dieⅱ7、芯片dieⅲ8上层不堆叠芯片则不设铜通孔结构。

28.基板1是普通fc基板,芯片通过fc倒装将tsv芯片dieⅰ1通过锡焊接到基板1上面。

29.转接tsv基板4里面通过fc基板开铜通孔,转接tsv基板4上的铜通孔里面灌注基板tsv铜5形成铜柱,铜柱分别和芯片dieⅱ7和芯片dieⅲ8的管脚6对应连接,铜柱和tsv芯片dieⅰ3上的bump球2对应连接。

30.本文在3ds tsv(垂直芯片堆叠)的基础上面实现了平铺堆叠,单颗芯片尺寸比下层芯片大,上层能够容纳2颗芯片以上,没有特殊要求,根据是实际芯片大小可做调整。主要是通过转接tsv基板4将上层芯片平铺展开,由一颗芯片扩展成放置两颗芯片,另外转接tsv基板4里面铜通孔走线由垂直走线变成l形,将上层的管脚6连接到下层芯片的tsv通孔位置,从而实现错位平铺连接,增大了平铺的焊接面积,在有限的空间里面能够多贴一颗芯片,产品容量也得到增加。

31.铜通孔设置的目的是通过铜通孔将上层tsv芯片与下层的tsv芯片相连接。

32.通过转接tsv基板4的作用,将2个或多个芯片只能tsv垂直堆叠优化成tsv横向堆

叠的方案,增加芯片而不增加堆叠高度,产品厚度的技术方案。

33.通过基板设计,在对应芯片bump位置基板开设铜通孔,连接到上层芯片的管脚6位置,从而实现垂直方向和横向方向同时堆叠2个或多个芯片,起到增加产品容量,同时也不用增加产品厚度。

34.需要说明的是,对于上述方法的实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明并不受所描述的动作顺序的限制。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定是本发明所必须的。

35.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种基板开铜通孔的增加芯片叠芯的tsv封装方法,其特征在于,包括以下步骤:步骤一、将tsv芯片按来料厚度进行减薄和划片,将tsv芯片dieⅰ(3)、芯片dieⅱ(7)、芯片dieⅲ(8)切割成单颗芯片;步骤二、fca即倒装贴芯片抓取tsv芯片dieⅰ(3)通过bump球(2)贴基板(1);步骤三、将有铜通孔和植有bump球(2)的tsv芯片dieⅰ(3)和转接tsv基板(4)经过切割工序切割成单颗,tsv芯片dieⅰ(3)和转接tsv基板(4)的铜通孔内填充基板tsv铜(5)形成铜柱;步骤四、tsv芯片dieⅰ(3)内的铜柱和基板(1)上的bump球(2)和转接tsv基板(4)下层的bump球(2)对应连接,转接tsv基板(4)的铜柱分别和芯片dieⅱ(7)和芯片dieⅲ(8)的管脚(6)对应连接。2.根据权利要求1所述的方法,其特征在于,所述步骤一中tsv芯片减薄的厚度为40~50um。3.根据权利要求1所述的方法,其特征在于,所述步骤三中转接tsv基板(4)上的芯片可设两个以上。4.根据权利要求1所述的方法,其特征在于,所述步骤一中芯片dieⅱ(7)、芯片dieⅲ(8)上层继续堆叠芯片,则在芯片dieⅱ(7)、芯片dieⅲ(8)上设铜通孔结构。

技术总结

本发明公开了一种基板开铜通孔的增加芯片叠芯的TSV封装方法,包括以下步骤:步骤一、将TSV芯片按来料厚度进行减薄和划片;步骤二、FCA抓取TSV芯片DieⅠ通过Bump球贴基板;步骤三、将TSV芯片DieⅠ和转接TSV基板的铜通孔内填充基板TSV铜形成铜柱;步骤四、TSV芯片DieⅠ内的铜柱和基板上的Bump球和转接TSV基板下层的Bump球对应连接,转接TSV基板的铜柱分别和芯片DieⅡ和芯片DieⅢ的管脚对应连接。本发明增加芯片数量从而增加产品的容量,但是不会导致芯片厚度增加,实现横向多芯片堆叠方向的问题。题。题。

技术研发人员:李凯 刘卫东

受保护的技术使用者:华天科技(南京)有限公司

技术研发日:2022.09.05

技术公布日:2022/11/22

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。