1.本发明属于润滑油技术领域,具体涉及一种工程机械传动系统润滑油及生产方法。

背景技术:

2.工程机械车辆各传动部件通常使用不同类型的单功能润滑油,各具不同的功能,如变速器通常使用液力传动油,而且在不同的环境温度下采用不同黏度级别的油品。驱动桥通常使用重负荷车辆齿轮油,在不同的环境温度下也采用不同黏度级别的油品。由于不同类型油品的配方主要是针对适用部件的润滑需求开发的,因此各油品的性能如低温性能、抗氧化性能、极压抗磨性能表现出差异性。

3.针对目前在变速器和驱动桥润滑油品的使用和技术方面,主要存在以下几点不足:

4.一是变速器和驱动桥各自所用的润滑油品不能相互替代,无法实现统一使用;

5.二是变速器和驱动桥各自使用不同类型的油品,不仅造成油品种类繁多和油品的管理不便,而且用户在使用各种单功能润滑油时会由于油品的不正确使用如错加、混用等造成传动部件与油品不匹配引起设备损坏,增加设备故障率;

6.三是变速器和驱动桥在不同工作环境温度下分别加注不同牌号的油品,不仅增加工作量,还会使经济成本增加。

技术实现要素:

7.本发明的目的在于克服现有技术中的不足,提供一种工程机械传动系统润滑油及生产方法,工程机械变速器和驱动桥通用且低温性能、抗氧化性能、极压抗磨性能优异,使得变速器和驱动桥换油周期延长,提高设备的用油水平和经济效益。

8.为达到上述目的,本发明是采用下述技术方案实现的:

9.本发明提供一种工程机械传动系统润滑油,包括基础油、黏度指数改进剂、抗泡剂和功能添加剂;

10.所述基础油为apiⅱ类及ⅱ类以上基础油中至少两种基础油的组合物;

11.所述基础油为选自ⅱ类及ⅱ类以上基础油中的低黏度基础油和高黏度基础油的组合物。

12.进一步的,所述传动系统润滑油包括如下重量份的组分:

13.15-40份的低黏度基础油,

14.50-80份的高黏度基础油,

15.1.5-5份的黏度指数改进剂,

16.0.001-0.04份的抗泡剂,

17.2.5-5份的功能添加剂。

18.进一步的,所述传动系统润滑油包括如下重量份的组分:

[0019][0020]

进一步的,所述黏度指数改进剂为聚异丁烯、聚甲基丙烯酸酯、乙丙共聚物、氢化苯乙烯-异戊二烯共聚物中的一种或多种,

[0021]

进一步的,所述黏度指数改进剂为聚甲基丙烯酸酯。

[0022]

所述抗泡剂为丙烯酸酯非硅型抗泡剂与甲基硅油硅型抗泡剂复配后的复合抗泡剂。

[0023]

所述功能添加剂为传动系统油品复合剂,包括至少一种极压抗磨剂、至少一种抗氧剂、至少一种防腐防锈剂、至少一种摩擦改进剂、至少一种抗乳化剂、至少一种清净剂、至少一种分散剂、至少一种金属减活剂。

[0024]

所述极压抗磨剂为二烷基二硫代磷酸锌、硫化烯烃、硫化油脂、亚磷酸酯、磷酸酯、酸性磷酸酯胺盐中的一种或多种。

[0025]

所述抗氧剂为二烷基二硫代磷酸锌、烷基酚、芳香胺中的一种或多种。

[0026]

所述防腐防锈剂为磺酸盐、脂肪酸、胺类中的一种或多种。

[0027]

所述摩擦改进剂为羧酸或其衍生物、酰亚胺、胺及其衍生物、磷或膦酸衍生物、有机聚合物中的一种或多种。

[0028]

所述抗乳化剂为胺与环氧乙烷的缩合物、乙二醇酯、环氧乙烷与环氧丙烷的共聚物中的一种或多种。

[0029]

所述清净剂和分散剂为磺酸盐、丁二酰亚胺中的一种或多种。

[0030]

所述金属减活剂为苯三唑衍生物、噻二唑衍生物、杂环化合物中的一种或多种。

[0031]

上述配方中,聚甲基丙烯酸酯既作为黏度指数改进剂,也作为降凝剂。聚甲基丙烯酸酯既可作为黏度指数改进剂,也可以起到降低凝点的作用,具有双重作用。

[0032]

第二方面,本发明提供一种第一方面所述传动系统润滑油的生产方法,是将基础油、黏度指数改进剂、抗泡剂、功能添加剂按质量比混合。

[0033]

进一步的,所述生产方法基于生产管理系统,所述生产管理系统包括混合设备、均与所述混合设备连接的多个组分通道、安装于所述混合设备内腔的搅拌器以及布置在混合设备外的加热器;所述组分通道上均布置有开关阀、配料泵、精确计量装置和过滤器;

[0034]

所述生产方法包括:

[0035]

首先将被调合的润滑油的各组分,包括所需要的各种基础油和添加剂,按照确定的比例,经由各组分通道上的开关阀、配料泵、精确计量装置和过滤器,同时送入混合设备中,然后通过混合设备中的搅拌器和加热器边加热边搅拌,最后输出成品。

[0036]

进一步的,通过混合设备中的搅拌器和加热器边加热边搅拌的方法包括:

[0037]

搅拌转速为200r/min-1000r/min,加热至50℃-80℃,恒温溶解并均匀搅拌2-5小时,直至各组分充分分散和溶解;经过均匀混合的油品其理化指标和使用性能即可达到预定要求,油品直接包装成品或者进入成品油罐储存。

[0038]

与现有技术相比,本发明所达到的有益效果:

[0039]

(1)不同黏度级别的基础油复配,能够赋予润滑油优越的黏温性能,本发明通过将低黏度的基础油和高黏度的基础油复配,更有利于提升润滑油的黏温性能和低温性能,并能减少黏度指数改进剂的用量,降低成本;

[0040]

(2)本发明优选的聚甲基丙烯酸酯类黏度指数改进剂,具有长链状结构,与基础油之间相互作用点较多,且具有增黏降凝双效作用,可以很好地改善其黏温性能,保证具有良好的低温启动性和低温流动性;

[0041]

(3)本发明采用的基础油与其他类型基础油和合成基础油相比,原料易得,成本低,经济上合理;

[0042]

(4)本发明进一步添加常用的黏度指数改进剂、抗泡剂、功能添加剂,利用原料组分之间的协同效应,得到了具有优异黏温性能、低温性能、极压抗磨性能、抗氧化性能的润滑油;

[0043]

(5)本发明的润滑油具有优异的摩擦特性,可适用于采用湿式摩擦片离合器进行换档的变速器系统,提高换档平顺性和功率传递效率;

[0044]

(6)本发明的润滑油具有突出的极压抗磨保护,适用于工程机械低速重载齿轮传动的驱动桥系统,避免齿轮发生烧结、卡咬和刮伤;

[0045]

(7)本发明的润滑油生产方法简便、使用范围广泛,可适用于工程机械变速器和驱动桥等传动系统中,实现两者所用润滑油的统一,大大减少因油品错用、混用等带来的不利影响,缩减油品种类,提高油品管理效率,提升油品质量性能,并可实现宽地域、全工况四季通用。

附图说明

[0046]

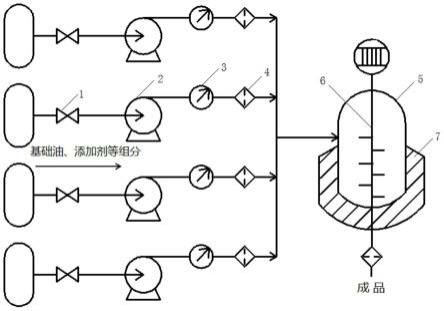

图1是本发明的品生产过程和生产设备示意图。

具体实施方式

[0047]

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0048]

在本实施例的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,其所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实施例的限制。

[0049]

本发明针对工程机械变速器和驱动桥对润滑油的性能需求,尤其是低温性能需求,通过不同基础油的复合、黏度指数改进剂和功能添加剂的选择以及生产方法工艺,制备能够同时适用于工程机械变速器和驱动桥的润滑油,实现一油多用,同时确保优异的抗氧化性能、极压抗磨性能,有效保障对变速器和驱动桥的持久、长效润滑,提高用油质量水平,实现油品的宽温长寿命使用,助推降本增效。

[0050]

本发明提供了一种可同时适用于工程机械不同传动部件如变速器和驱动桥的传动系统润滑油及其生产方法,其原料包括基础油、黏度指数改进剂、抗泡剂和功能添加剂,各组分的重量份数分别是:15-40份的低黏度基础油,50-80份的高黏度基础油,1.5-5份的

黏度指数改进剂,0.001-0.04份的抗泡剂,2.5-5份的功能添加剂。

[0051]

优选的,所述传动系统润滑油包括如下重量份的组分:

[0052][0053]

所述基础油为apiⅱ类及ⅱ类以上基础油中至少两种基础油的组合物。优选为选自ⅱ类及ⅱ类以上基础油中的低黏度基础油(100℃运动黏度:4mm2/s~7mm2/s)和高黏度基础油(100℃运动黏度:8mm2/s~11mm2/s)的组合物,有些现有技术中采用高黏度的基础油,不添加低黏度的基础油,与本发明相比使得油品的低温性能不佳。

[0054]

所述黏度指数改进剂为聚异丁烯、聚甲基丙烯酸酯、乙丙共聚物、氢化苯乙烯-异戊二烯共聚物中的一种或多种,优选为聚甲基丙烯酸酯,改善油品的黏温性能和低温性能。

[0055]

所述抗泡剂为丙烯酸酯非硅型抗泡剂与甲基硅油硅型抗泡剂复配后的复合抗泡剂,抑制泡沫产生。

[0056]

所述功能添加剂为传动系统油品复合剂,包括至少一种极压抗磨剂(浓度:1%-3%)、至少一种抗氧剂(浓度:1%-2%)、至少一种防腐防锈剂(浓度:0.05%-0.2%)、至少一种摩擦改进剂(浓度:0.3%-0.8%)、至少一种抗乳化剂(浓度:0.01%-0.1%)、至少一种清净剂(浓度:0.5%-2%)、至少一种分散剂(浓度:0.5%-2%)、至少一种金属减活剂(浓度:0.01%-0.2%)。

[0057]

通过大量实验结果表明,功能添加剂的最佳适宜配比在2.5%-4%之间。如果低于2.5%,则会使油品的极压抗磨性能和摩擦性能变差,如果高于4%,则会使其中的清净分散剂含量高于正常水平,会把极压抗磨剂等包围起来,造成极压抗磨剂不能形成有效的保护层,加剧磨损。

[0058]

所述极压抗磨剂为二烷基二硫代磷酸锌、硫化烯烃、硫化油脂、亚磷酸酯、磷酸酯、酸性磷酸酯胺盐中的一种或多种,防止金属接触磨损。

[0059]

所述抗氧剂为二烷基二硫代磷酸锌、烷基酚、芳香胺中的一种或多种,抑制油品氧化。

[0060]

所述防腐防锈剂为磺酸盐、脂肪酸、胺类中的一种或多种,防锈和抑制金属腐蚀。

[0061]

所述摩擦改进剂为羧酸或其衍生物、酰亚胺、胺及其衍生物、磷或膦酸衍生物、有机聚合物中的一种或多种,改进油品的摩擦特性。

[0062]

所述抗乳化剂为胺与环氧乙烷的缩合物、乙二醇酯、环氧乙烷与环氧丙烷的共聚物中的一种或多种,抑制油品遇水乳化变质。

[0063]

所述清净剂和分散剂为磺酸盐、丁二酰亚胺中的一种或多种,控制油泥和漆膜生成。

[0064]

所述金属减活剂为苯三唑衍生物、噻二唑衍生物、杂环化合物中的一种或多种,抑制金属对油品的催化氧化作用和保护金属防止腐蚀。

[0065]

上述配方中,聚甲基丙烯酸酯既作为黏度指数改进剂,也作为降凝剂。

[0066]

本发明提供一种工程机械传动系统润滑油可同时适用于工程机械变速器和驱动桥,能够满足两者的润滑需求,尤其在黏温性能方面。

[0067]

本发明的润滑油具有优异的摩擦特性,可适用于采用湿式摩擦片离合器进行换档的变速器系统,提高换档平顺性和功率传递效率。

[0068]

本发明的润滑油具有突出的极压抗磨保护,适用于工程机械低速重载齿传动的驱动桥系统,避免齿轮发生烧结、卡咬和刮伤。

[0069]

如图1所示,本润滑油的整个生产过程用到的设备包括:开关阀1、配料泵2、精确计量装置3、过滤器4、混合设备5、搅拌器6和加热器7等。

[0070]

开关阀1、配料泵2、精确计量装置3、过滤器4布置在运输管路中,依次连接。搅拌器6装于混合设备5内腔中进行搅拌,加热器7布置在混合设备5的外部进行加热。

[0071]

生产时,装于存储容器中的基础油和添加剂,经过开关阀1、配料泵2等输送到运输管路中,并通过精确计量装置3和过滤器4等,同时送入混合设备5中,然后通过混合设备中的搅拌器6和加热器7边加热边搅拌,最后输出成品。

[0072]

实施例1

[0073]

本实施例提供一种工程机械传动系统润滑油,由如下重量份的组分组成:

[0074][0075]

上述工程机械传动系统润滑油的生产方法如下:首先将两种基础油、黏度指数改进剂、功能添加剂和抗泡剂,按照确定的比例,同时加入混合设备中,然后通过混合设备中的搅拌器和加热器边加热边搅拌,搅拌转速为600r/min,加热至60℃,恒温溶解并均匀搅拌2小时,直至各组分充分分散和溶解,即得传动系统润滑油。

[0076]

实施例2

[0077]

本实施例提供一种工程机械传动系统润滑油,由如下重量份的组分组成:

[0078][0079]

上述工程机械传动系统润滑油的生产方法如下:首先将两种基础油、黏度指数改进剂、功能添加剂和抗泡剂,按照确定的比例,同时加入混合设备中,然后通过混合设备中的搅拌器和加热器边加热边搅拌,搅拌转速为600r/min,加热至60℃,恒温溶解并均匀搅拌2小时,直至各组分充分分散和溶解,即得传动系统润滑油。

[0080]

对比例1

[0081]

现用的变速器传动油:8#液力传动油

[0082]

对比例2

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

[0091]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”,“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0092]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。