1.本发明涉及一种碳化硅晶片清洗方法,属于半导体制造技术领域。

背景技术:

2.在半导体清洗技术领域中,对机械损伤和不良率的控制是两个难题。随着半导体芯片体积的不断缩小,影响晶片(如碳化硅晶片)良率的粒子也越来越小,颗粒越小则越难清洗;同时,65纳米以下芯片的门电极与电容结构越来越脆弱,在清洗中避免损伤芯片微结构的难度也在不断加大。

3.兆声波清洗技术在半导体清洗设备中的应用越来越广泛。对于单片兆声清洗来说,能量分布的不均匀会导致过剩能量破坏晶片的微结构。尤其是一些特殊领域如mems和有微桥结构的非制冷红外焦平面阵列制备工艺中刻蚀后的清洗也是决定成品率的关键因素,而这些工艺的特殊结构使得兆声能量分布的不均匀性对器件造成的损伤越来越明显。因此,对于单晶片的兆声清洗来说,兆声能量分布的研究对于晶片清洗工艺和清洗设备制造都有很大的指导意义。

4.目前全球市场上的单片兆声波清洗设备,一般只能控制兆声波能量的非均匀度在10%到20%。

5.一般的单晶圆兆声清洗方式都是采用尖嘴形兆声喷头,在晶圆旋转的同时,兆声喷头做扫瞄运动,达到对整个晶圆清洗的效果。由于尖嘴式兆声喷头尖嘴直径一般只有2~4mm(直径过大,喷出的射流无法有效的传递兆声振动),相对于晶圆片可以看做一个点,且尖嘴式兆声喷头的能量主要集中于喷嘴处,所以尖嘴式兆声喷头对晶圆片能量相当于一点作用。并且,应用尖嘴式兆声会出现在晶圆片上能量分布不均的情况,有的区域被重复清洗,而有的区域却没有被清洗到。如果要所有的区域都被清洗干净,就必须大幅度的延长清洗时间,影响效率。并且,过度的清洗还会造成晶圆片的损伤。因此必须提高兆声清洗的均匀性。

6.基于此,提出本发明。

技术实现要素:

7.本发明针对现有技术存在的不足,提供了一种碳化硅晶片清洗方法,具体技术方案如下:一种碳化硅晶片清洗方法,包括以下步骤:步骤一、将脱胶后的碳化硅晶片在spm槽中进行spm清洗,在spm槽中的清洗液包括硫酸、双氧水;步骤二、之后将碳化硅晶片在diw槽中进行diw清洗,diw槽中的清洗液为去离子水;步骤三、之后将碳化硅晶片在sc1槽中进行sc1清洗,sc1槽中的清洗液包括氨水、双氧水、去离子水;

步骤四、之后将碳化硅晶片在diw槽中进行diw清洗,diw槽中的清洗液为去离子水;步骤五、之后使用碳化硅晶片兆声清洗设备对碳化硅晶片进行兆声扫描清洗,一次清洗一张碳化硅晶片,清洗后的碳化硅晶片进行干燥,清洗完成。

8.上述技术方案的进一步优化,在diw槽中,清洗时间为20~30min,使用去离子水持续冲洗,去离子水的输入流量为0.3

±

0.05l/min。

9.上述技术方案的进一步优化,在spm槽中,清洗温度为105~125℃,清洗时间为10

±

1min;在spm槽中,硫酸、双氧水的体积比为5:1。

10.上述技术方案的进一步优化,在sc1槽中,清洗温度为55~65℃,清洗时间为8

±

1min;在sc1槽中,氨水、双氧水、去离子水的体积比为1:2:50。

11.上述技术方案的进一步优化,在步骤五中,清洗后的碳化硅晶片采用热氮气进行干燥,热氮气的温度为40~45℃,热氮气的吹出速率为200ml/min,干燥时间为50~60s。

12.上述技术方案的进一步优化,所述碳化硅晶片兆声清洗设备包括旋转盘、兆声喷头、用来驱动兆声喷头做扫描运动的摆臂,所述兆声喷头包括兆声振子、喷嘴组件、用来向喷嘴组件输水的输水组件,所述喷嘴组件包括嘴体,所述嘴体的中央自上而下依次设置有台阶孔、倒锥形结构的锥形孔、圆形的第一通孔,所述台阶孔包括用来安装兆声振子下端的第二通孔、位于第二通孔下方的第三通孔,所述兆声振子的下端面还固定安装有多组缓冲层,位于兆声振子的下端面中央处的缓冲层为圆形结构且该缓冲层标记为第一个缓冲层,其余的缓冲层均为圆环形结构且统称为其他缓冲层,相邻两个缓冲层之间设置有圆环形的间隙区域;所述兆声振子的下端面与锥形孔之间的空间构成均混室,所述嘴体的下端面密封安装有将第一通孔完全覆盖的半椭球形罩壳,所述罩壳的内腔、第一通孔、锥形孔和均混室构成声水振动室;所述嘴体的侧壁设置有多个呈中心对称设置的进水孔,所述进水孔的一端延伸至均混室,所述进水孔的另一端延伸至嘴体的外侧壁;所述罩壳的底部中央设置有喷射孔。

13.上述技术方案的进一步优化,所述输水组件包括与兆声振子呈同轴设置的竖管、用来连接竖管与进水孔的“]”形连接管,所述连接管的一端与进水孔连通,所述连接管的另一端与竖管的内腔连通,所述竖管的下端呈封闭设置;所述摆臂的摆动端与竖管的下部固定连接。

14.上述技术方案的进一步优化,所述罩壳的短轴所在方向与兆声振子的轴向按照同轴设置;所述喷射孔的孔径为6~9mm;所述缓冲层包括袋体、填充在袋体内部的非牛顿流体介质。

15.上述技术方案的进一步优化,所述非牛顿流体介质为磁浆,所述第二通孔处还嵌设有电磁感应线圈,所述电磁感应线圈套设在兆声振子下端的外部,所述电磁感应线圈还套设在缓冲层的外部;所述电磁感应线圈与第二通孔处还填充有密封胶。

16.上述技术方案的进一步优化,所述间隙区域的环宽按照远离第一个缓冲层的方向呈依次增大设置且增大的幅度为k,其他缓冲层的环宽按照远离第一个缓冲层的方向呈依次增大设置且增大的幅度为p,p=k。

17.本发明的有益效果:1、对脱胶后的碳化硅晶片依次进行spm清洗、diw清洗、sc1清洗、diw清洗等预清洗

后,使用碳化硅晶片兆声清洗设备对碳化硅晶片进行兆声扫描清洗,无需进行dhf清洗、sc2清洗等,清洗效果好,清洗效率高。

18.2、本发明所述碳化硅晶片兆声清洗设备能在8英寸的碳化硅晶片上有效控制兆声波能量均匀度,非均匀度在1.9%以内;所述碳化硅晶片兆声清洗设备所使用的清洗液为去离子水,在不损伤微结构的前提下,颗粒去除效率可达到98.9%。

19.3、本发明所述碳化硅晶片兆声清洗设备中的兆声喷头,相对于槽式兆声清洗设备来说,其结构简单,适用于单片兆声清洗。

附图说明

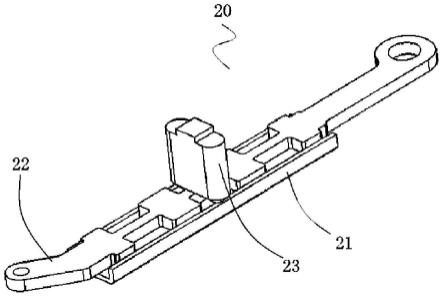

20.图1为本发明所述碳化硅晶片兆声清洗设备的结构示意图;图2为本发明所述兆声喷头的结构示意图;图3为本发明所述喷嘴组件的结构示意图;图4为本发明所述缓冲层、间隙区域的分布示意图;图5为本发明所述缓冲层的内部示意图。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.实施例1一种碳化硅晶片清洗方法,包括以下步骤:步骤一、将脱胶后的碳化硅晶片在spm槽中进行spm清洗,在spm槽中的清洗液包括硫酸、双氧水;步骤二、之后将碳化硅晶片在diw槽中进行diw清洗,diw槽中的清洗液为去离子水;步骤三、之后将碳化硅晶片在sc1槽中进行sc1清洗,sc1槽中的清洗液包括氨水、双氧水、去离子水;步骤四、之后将碳化硅晶片在diw槽中进行diw清洗,diw槽中的清洗液为去离子水;步骤五、之后使用碳化硅晶片兆声清洗设备对碳化硅晶片进行兆声扫描清洗,一次清洗一张碳化硅晶片,清洗后的碳化硅晶片进行干燥,清洗完成。

23.其中,在diw槽中,清洗时间为20min,使用去离子水持续冲洗,去离子水的输入流量为0.3

±

0.05l/min。

24.在spm槽中,清洗温度为105~110℃,清洗时间为10min;在spm槽中,硫酸、双氧水的体积比为5:1。

25.在sc1槽中,清洗温度为55~65℃,清洗时间为8min;在sc1槽中,氨水、双氧水、去离子水的体积比为1:2:50。

26.在步骤五中,清洗后的碳化硅晶片采用热氮气进行干燥,热氮气的温度为40~45℃,热氮气的吹出速率为200ml/min,干燥时间为50s。

27.本发明无需进行dhf清洗、sc2清洗,dhf清洗所使用的清洗液为氢氟酸(质量分数为0.2%);sc2清洗所使用的清洗液为盐酸、双氧水(体积比为1:1)。也无需使用表面活性剂辅助清洗。无需进行刷洗。

28.实施例2如图1~4所示,所述碳化硅晶片兆声清洗设备包括旋转盘20、兆声喷头、用来驱动兆声喷头做扫描运动的摆臂70,所述兆声喷头包括兆声振子40、喷嘴组件30、用来向喷嘴组件30输水的输水组件,所述喷嘴组件30包括嘴体31,所述嘴体31的中央自上而下依次设置有台阶孔、倒锥形结构的锥形孔322、圆形的第一通孔323,所述台阶孔包括用来安装兆声振子40下端的第二通孔、位于第二通孔下方的第三通孔,所述兆声振子40的下端面还固定安装有多组缓冲层36,位于兆声振子40的下端面中央处的缓冲层36为圆形结构且该缓冲层36标记为第一个缓冲层36,其余的缓冲层36均为圆环形结构且统称为其他缓冲层36,相邻两个缓冲层36之间设置有圆环形的间隙区域37;所述兆声振子40的下端面与锥形孔322之间的空间构成均混室321,所述嘴体31的下端面密封安装有将第一通孔323完全覆盖的半椭球形罩壳35,所述罩壳35的内腔、第一通孔323、锥形孔322和均混室321构成声水振动室32;所述嘴体31的侧壁设置有多个呈中心对称设置的进水孔33,所述进水孔33的一端延伸至均混室321,所述进水孔33的另一端延伸至嘴体31的外侧壁;所述罩壳35的底部中央设置有喷射孔351。

29.兆声振子40是兆声换能器。去离子水通过进水孔33进入到声水振动室32,先在均混室321处主要被兆声振子40提供兆声振动,由于锥形孔322的特殊结构,能够延长兆声波在均混室321处的滞留时间,再加上罩壳35的特殊结构,能够再一次延长兆声波在声水振动室32处的滞留时间,最终,从喷射孔351处喷射的射流中,兆声振动分布均匀且连续。

30.更进一步地,所述罩壳35的短轴所在方向与兆声振子40的轴向按照同轴设置;所述喷射孔351的孔径为6~9mm;所述缓冲层36包括袋体361、填充在袋体361内部的非牛顿流体介质362,如图5所示。

31.所述袋体361优选采用聚四氟乙烯制成。去离子水是牛顿液体。如果袋体361的内部也是牛顿流体,则缓冲层36的设置与否并无必要。而非牛顿流体介质362,在高速振动的情况下,非牛顿流体介质362会变硬,从而能加速传递兆声波能量。

32.在本实施例中,第一个缓冲层36为圆形,第二个缓冲层36为圆环形,第三个缓冲层36为圆环形,第二个缓冲层36和第三个缓冲层36均为其他缓冲层36,如此设计,使得两个间隙区域37呈同心圆设置。

33.首先,两个间隙区域37的设置,一方面能够增大接触面积,从而有效提高兆声波与水之间的振动。

34.其次,同心圆设置,使得声波在穿过声阻抗不均匀的介质时,会发生类似衍射的效应。如此,能够进一步提高兆声波与水之间的振动效果,会使得振动分布更均匀。

35.无论是声水振动室32内外的兆声振动能量,无论其集中程度如何,在第一个缓冲层36的防护下,能够有效避免兆声振子40的中央区域被强兆声能量给损伤。

36.实施例3基于实施例2,所述间隙区域37的环宽按照远离第一个缓冲层36的方向呈依次增大设置且增大的幅度为k,其他缓冲层36的环宽按照远离第一个缓冲层36的方向呈依次增

大设置且增大的幅度为p,p=k。

37.具体而言,第一个缓冲层36与第二个缓冲层36之间的那个间隙区域37为第一个间隙区域37,第二个缓冲层36与第三个缓冲层36之间的那个间隙区域37为第二个间隙区域37。环宽是指圆环的宽度。第一个间隙区域37的环宽为c,第二个缓冲层36的环宽为b,第二个间隙区域37的环宽为d,第三个缓冲层36的环宽为a,其中,d>c,a>b;k=(d-c)/c,p=(a-b)/b,(d-c)/c=(a-b)/b,d/c=a/b。如此设置,使得类似衍射的效果更好,从而进一步提高均匀性。

38.实施例4基于实施例3,所述输水组件包括与兆声振子40呈同轴设置的竖管60、用来连接竖管60与进水孔33的“]”形连接管50,所述连接管50的一端与进水孔33连通,所述连接管50的另一端与竖管60的内腔连通,所述竖管60的下端呈封闭设置;所述摆臂70的摆动端与竖管60的下部固定连接。

39.首先,竖管60一方面外接水源(如水泵),去离子水可通过竖管60、连接管50、进水孔33进入到声水振动室32,进水孔33的长度方向与嘴体31的径向之间的夹角为钝角,优选为162

°

。进水孔33的长度方向指向嘴体31的轴向。如此设置的进水孔33,能够优先进入到缓冲层36附近,从而被其附近的振动给带动振动。如果进水孔33的长度方向与嘴体31的径向之间呈平行设置,其会导致一部分的水未来得及被兆声振子40给振动或者是振动不充分,从而导致均匀性变差。

40.其次,竖管60还相当于一根连接轴,通过摆臂70的摆动端进行摆动从而带动竖管60和兆声喷头进行扫描运动。

41.实施例5基于实施例4,所述非牛顿流体介质362为磁浆,所述第二通孔处还嵌设有电磁感应线圈34,所述电磁感应线圈34套设在兆声振子40下端的外部,所述电磁感应线圈34还套设在缓冲层36的外部;所述电磁感应线圈34与第二通孔处还填充有密封胶。

42.磁浆是由包覆有表面活性剂的纳米铁磁性或亚铁磁性颗粒分散于液态载液中而形成的浆料。当液态载液含量较高(如超过50%),其为磁性液体,磁性液体中液态载液的质量分数超过50%;当液态载液含量较少(如小于20%),其为磁浆,磁浆中液态载液的质量分数小于20%;磁浆是非牛顿流体。

43.通过控制给电磁感应线圈34通电的电流大小,能够控制电磁感应线圈34内的磁场,从而可改变磁浆在流动时所遇到的阻力,类似磁浆的黏度变大,从而使得类似衍射的效果变得可控。因此,使得喷射孔351处喷射的流体的流速改变时,为保证均匀性,可通过改变电磁感应线圈34通电的电流大小来控制。

44.在对旋转的碳化硅晶片的表面进行清洗时,现有技术中存在的兆声清洁设备在越靠近晶片边缘的地方能量密度越低,清洗不彻底;而在靠近晶片中心的地方声波能量集中,严重时会导致晶片中心结构损伤,在清洗介质层时甚至会产生凹坑现象的技术问题。

45.而本发明可通过在越靠近晶片边缘的地方可通过增大兆声振子40的功率来提高能量密度,然后再通过控制电磁感应线圈34所通的电流大小来保证均匀性;而在靠近碳化硅晶片中心的地方,减小兆声振子40的功率,同时,通过控制电磁感应线圈34所通的电流大

小来保证均匀性;如此,能有效避免声波能量集中,也就避免晶片中心结构被损伤,显著降低清洗时发生凹坑现象的几率。

46.对照例1在步骤五中,不使用碳化硅晶片兆声清洗设备对碳化硅晶片进行兆声扫描清洗,而是使用dhf清洗(清洗时间不低于8min)、sc2清洗(清洗时间不低于8min),最终对颗粒去除效率只能达到93.8%。

47.而本发明使用碳化硅晶片兆声清洗设备对碳化硅晶片进行兆声扫描清洗,当碳化硅晶片为8英寸时,清洗时间为5min。

48.对照例2如果不设置缓冲层36,其余均一样,那么对应的碳化硅晶片兆声清洗设备,最终清洗时的非均匀度最小是7.7%。

49.对照例3如果不设置锥形孔322、第一通孔323和罩壳35,喷射孔351直接与均混室321连通,其余均一样,那么对应的碳化硅晶片兆声清洗设备,最终清洗时的非均匀度最小是8.5%。

50.通过对照例2和对照例3可知,设置缓冲层36和声水振动室32是相辅相成的,二者联合使用,能够显著降低非均匀度。

51.对照例4罩壳35如果为半球壳,其不够扁平,当喷射孔351的孔径如果过大,如为6mm时,其最终的非均匀度为10.8%。

52.本领域均知,喷射孔351的孔径越大,其对应的清洗效率越高,但是非均匀度会上升。现有技术中,尖嘴式兆声喷头尖嘴直径一般只有2~4mm。

53.对照例5如果d=c,a=b;其余均一样,那么对应的碳化硅晶片兆声清洗设备,最终清洗时的非均匀度最小是16.3%。

54.对照例6如果不设置间隙区域37,使得缓冲层36为一个整块的圆形结构,并将兆声振子40的下端面完全覆盖,其余均一样,那么对应的碳化硅晶片兆声清洗设备,最终清洗时的非均匀度最小是22.1%。

55.通过对照例5和对照例6可知:即使设置缓冲层36,如果不将其设计成本发明这种独特结构(如间隙区域37的设置),那么其对非均匀度的改善,不但不起到正向作用,可能还会起到反向作用。

56.对照例7如果将尖嘴式兆声喷头的喷射方向与晶片之间呈非垂直设置,而是成一定的角度(如135

°

),这样在晶片上形成兆声波能量成一条线,在晶片旋转的同时,移动兆声喷头,以线能量扫描晶片,均匀度会有一定的提升,但是提升幅度不大。

57.例如,现有尖嘴式兆声喷头的喷射方向与晶片之间呈垂直设置,尖嘴式兆声喷头可选用日本楷捷的27ss型兆声喷头,对应的非均匀度最小是13.7%。

58.将尖嘴式兆声喷头的喷射方向与晶片之间按照夹角为135

°

设置,对应的非均匀度最小是11.5%。

59.对照例8实施例1中,当从喷射孔351处喷射的流体对着8英寸的碳化硅晶片进行清洗,当从碳化硅晶片的边缘扫描至碳化硅晶片的中央时,从喷射孔351处喷射的流体的流速变化幅度超过50%,如果电磁感应线圈34所通的电流始终按照恒定大小的直流电进行供电,那么,在流速非常快的情况下,非均匀度会提高到4%以上。只有同步调整电磁感应线圈34所通的电流大小,才能够将非均匀度降至2%以下。

60.对照例9如果进水孔33的长度方向与嘴体31的径向之间呈平行设置,其余均一样,那么对应的碳化硅晶片兆声清洗设备,最终清洗时的非均匀度最小是8.1%。

61.如果进水孔33的长度方向与嘴体31的径向之间呈平行设置,其会导致一部分的水未来得及被兆声振子40给振动或者是振动不充分,从而导致均匀性变差。

62.实施例6一种碳化硅晶片清洗方法,包括以下步骤:步骤一、将脱胶后的碳化硅晶片在spm槽中进行spm清洗,在spm槽中的清洗液包括硫酸、双氧水;步骤二、之后将碳化硅晶片在diw槽中进行diw清洗,diw槽中的清洗液为去离子水;步骤三、之后将碳化硅晶片在sc1槽中进行sc1清洗,sc1槽中的清洗液包括氨水、双氧水、去离子水;步骤四、之后将碳化硅晶片在diw槽中进行diw清洗,diw槽中的清洗液为去离子水;步骤五、之后使用碳化硅晶片兆声清洗设备对碳化硅晶片进行兆声扫描清洗,一次清洗一张碳化硅晶片,清洗后的碳化硅晶片进行干燥,清洗完成。

63.其中,在diw槽中,清洗时间为30min,使用去离子水持续冲洗,去离子水的输入流量为0.3

±

0.05l/min。

64.在spm槽中,清洗温度为115~125℃,清洗时间为10min;在spm槽中,硫酸、双氧水的体积比为5:1。

65.在sc1槽中,清洗温度为55~65℃,清洗时间为8min;在sc1槽中,氨水、双氧水、去离子水的体积比为1:2:50。

66.在步骤五中,清洗后的碳化硅晶片采用热氮气进行干燥,热氮气的温度为40~45℃,热氮气的吹出速率为200ml/min,干燥时间为60s。

67.实施例7一种碳化硅晶片清洗方法,包括以下步骤:步骤一、将脱胶后的碳化硅晶片在spm槽中进行spm清洗,在spm槽中的清洗液包括硫酸、双氧水;步骤二、之后将碳化硅晶片在diw槽中进行diw清洗,diw槽中的清洗液为去离子水;步骤三、之后将碳化硅晶片在sc1槽中进行sc1清洗,sc1槽中的清洗液包括氨水、双氧水、去离子水;

步骤四、之后将碳化硅晶片在diw槽中进行diw清洗,diw槽中的清洗液为去离子水;步骤五、之后使用碳化硅晶片兆声清洗设备对碳化硅晶片进行兆声扫描清洗,一次清洗一张碳化硅晶片,清洗后的碳化硅晶片进行干燥,清洗完成。

68.其中,在diw槽中,清洗时间为25min,使用去离子水持续冲洗,去离子水的输入流量为0.3

±

0.05l/min。

69.在spm槽中,清洗温度为105~110℃,清洗时间为10min;在spm槽中,硫酸、双氧水的体积比为5:1。

70.在sc1槽中,清洗温度为55~65℃,清洗时间为8min;在sc1槽中,氨水、双氧水、去离子水的体积比为1:2:50。

71.在步骤五中,清洗后的碳化硅晶片采用热氮气进行干燥,热氮气的温度为40~45℃,热氮气的吹出速率为200ml/min,干燥时间为55s。

72.在上述实施例中,非均匀度按照《非均匀度测量方法》进行测量,具体为:通过构建了单晶圆清洗的兆声能量分布和颗粒去除过程的数学模型(可参考云南北方奥雷德光电科技股份有限公司的朱亚安等发表的《单片晶圆兆声清洗的仿真模型研究》一文),利用mathematica9.0对模型进行了运算,经过离散化处理后,运用matlab对晶片上的能量分布进行模拟仿真,计算出非均匀度。

73.本发明所述碳化硅晶片兆声清洗设备能在8英寸的碳化硅晶片上有效控制兆声波能量均匀度,非均匀度在1.9%以内;所述碳化硅晶片兆声清洗设备所使用的清洗液为去离子水,在不损伤微结构的前提下,颗粒去除效率可达到98.9%。

74.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。