1.本发明涉及轧钢加工技术领域,具体为一种改善热轧圆钢弯曲度的控制方法。

背景技术:

2.伴随着特钢行业的转型升级和高质量的发展,下游用钢行业对圆钢弯曲度的要求愈来愈高。在圆钢的生产中,制成的热轧非精整圆钢大部分是满足弯曲度要求的,但仍存在有5%左右的圆钢是无法满足弯曲度要求的,而无法满足弯曲度要求的圆钢需要先通过人工进行挑选,然后通过另设的圆钢矫直工序来其进行矫直,这样不仅提高了生产成本,且增大了产品交货周期。于是乎,为满足市场需要,提高客户端的竞争力,有必要设计一种科学、合理、有效的热轧圆钢弯曲度的控制方法,以改善圆钢的弯曲度,从而减少圆钢矫直工序,降低生产成本,并缩短产品交货周期。

技术实现要素:

3.为克服现有技术的不足,本发明提供了一种改善热轧圆钢弯曲度的控制方法,能够有效地改善圆钢的弯曲度。

4.本发明采用了以下的技术方案。

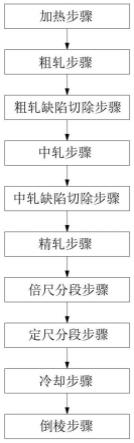

5.一种改善热轧圆钢弯曲度的控制方法,其特征在于,包括:

6.加热步骤,将连铸坯送入加热炉进行加热;

7.粗轧步骤,将加热后的连铸坯送入粗轧机进行轧制,得到粗轧坯;

8.粗轧缺陷切除步骤,利用一号液压剪将粗轧坯上的头部缺陷段切除;

9.中轧步骤,将已切除头部缺陷段的粗轧坯送入中轧机进行轧制,得到中轧坯;

10.中轧缺陷切除步骤,利用一号飞剪将中轧坯上得头部缺陷段和尾部缺陷段切除;

11.精轧步骤,将已切除头部缺陷段和尾部缺陷段的中轧坯送入精轧机进行轧制,得到精轧圆钢;

12.倍尺分段步骤,获取精轧圆钢的长度,并根据成品圆钢的设计长度以及精轧圆钢的温度,计算倍尺长度,利用倍尺分段飞剪将精轧圆钢的中段按倍尺长度进行分段,得到若干支倍尺圆钢,精轧圆钢余下的头段和尾段分别为头部废弃段和尾部废弃段;

13.定尺分段步骤,获取倍尺坯的长度,并根据成品圆钢的设计长度以及倍尺坯的温度,计算定尺长度,利用定尺分段金属锯和侧推压紧装置将倍尺坯按定尺长度进行分段,得到若干支定尺坯,其中,所述定尺分段金属锯的锯片的规格与倍尺坯的直径相适配,所述侧推压紧装置能够抵消定尺分段金属锯的锯片所产生的径向力;

14.冷却步骤,将定尺坯送入冷床进行冷却;

15.倒棱步骤,对冷却后的定尺坯进行倒棱,得到成品圆钢。

16.进一步,在加热步骤中,所述加热炉将连铸坯加热至1160

±

20℃,所述加热炉为步进式加热炉。

17.进一步,在粗轧步骤中,所述粗轧机为单台二辊可逆式轧机。

18.进一步,在中轧步骤中,所述中轧机由若干台呈平立交替布置的短应力轧机串联成,所述中轧机的轧制温度大于或等于900℃。

19.进一步,在精轧步骤中,所述精轧机由若干台呈平立交替布置的短应力轧机串联成,所述精轧机的轧制温度大于或等于850℃。

20.进一步,在倍尺分段步骤中,倍尺长度等于成品圆钢的设计长度

×

单支倍尺圆钢上切取的成品圆钢的数量

×

(1 精轧圆钢的实际温度所对应的冷说率) 公差预留值

×

单支倍尺圆钢上切取的成品圆钢的数量 定尺分段金属锯的锯片厚度

×

(单支倍尺圆钢上切取的定尺圆钢的数量-1),倍尺长度包括第一倍尺长度和第二倍尺长度,第一倍尺长度大于第二倍尺长度,精轧圆钢的长度-(n

×

第一倍尺长度 n

×

第二倍尺长度)-倍尺分段飞剪的刀片厚度

×

(单支连铸坯上切取的倍尺圆钢的数量-1)小于第二倍尺长度,n为大于或等于零的整数,若倍尺圆钢的长度为1倍尺,则无需利用定尺分段金属锯将倍尺圆钢按定尺长度进行分段。

21.进一步,在定尺分段步骤中,定尺长度等于成品圆钢的设计长度

×

(1 倍尺坯的实际温度所对应的冷缩率) 公差预留值。

22.进一步,在定尺分段步骤中:

23.若倍尺坯的直径小于或等于90mm,所述定尺分段金属锯的锯片的规格为:等腰三角锯齿,锯齿角度为60

°

,锯齿数为342个;

24.若倍尺坯的直径大于90mm且小于120mm,所述定尺分段金属锯的锯片的规格为:狼牙状锯齿,锯齿角度为55

°

,锯齿数为320个;

25.若倍尺坯的直径大于或等于120mm,所述定尺分段金属锯的锯片的规格为:狼牙状锯齿,锯齿角度为60

°

,锯齿数为200个。

26.进一步,在定尺分段步骤中,所述定尺分段金属锯位于倍尺坯的一侧,所述侧推压紧装置位于倍尺坯的另一侧,所述侧推压紧装置包括沿倍尺坯的径方向延伸的液压动力件,以及设于液压动力件靠近倍尺坯的一端的推板;

27.所述侧推压紧装置的液压动力件对推板的作用力f1满足以下公式:

[0028][0029]

其中:la为侧推压紧装置的推板与支撑点之间的距离,该支撑点为邻近侧推压紧装置远离定尺分段金属锯的一端的支撑点;

[0030]

lb为侧推压紧装置的推板的长度;

[0031]

lc为侧推压紧装置的推板与定尺分段金属锯的锯片之间的距离;

[0032]

f2为定尺分段金属锯的锯片作用于倍尺坯的径向力。

[0033]

进一步,在定尺分段步骤中,所述定尺分段金属锯的锯切温度大于或等于650℃。

[0034]

本发明的有益效果为:

[0035]

本发明提供了一种热轧圆钢定尺精度的控制方法,该方法包括:加热步骤、粗轧步骤、粗轧缺陷切除步骤、中轧步骤、中轧缺陷切除步骤、精轧步骤、倍尺分段步骤、定尺分段步骤、冷却步骤、倒棱步骤。其中,在定尺分段步骤中,不仅使定尺分段金属锯的锯片的规格与倍尺坯的直径相适配,并通过侧推压紧装置来抵消定尺分段金属锯的锯片所产生的径向力,有效地避免了倍尺坯由于锯片在切割过程中所产生的径向力而弯曲,改善了圆钢的弯

曲度,从而减少了圆钢矫直工序,降低了生产成本,缩短了产品交货周期。

[0036]

此外,本发明还在倍尺分段步骤以及定尺分段步骤中,考虑了温度的影响,并根据温度来计算倍尺长度以及定尺长度,从而消除了由于热胀冷缩而引起的误差,有利于提高定尺精度的命中率,并减少定尺改切发生率,同时提高金属收得率。

附图说明

[0037]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0038]

图1为本实施例的流程示意图;

[0039]

图2为定尺分段金属锯、侧推压紧装置和支撑点的位置示意图。

具体实施方式

[0040]

附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

[0041]

对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。下面结合附图和实施例对本发明的技术方案做进一步的说明。

[0042]

如附图1所示的一种改善热轧圆钢弯曲度的控制方法,包括:

[0043]

加热步骤,将连铸坯送入加热炉进行加热;

[0044]

粗轧步骤,将加热后的连铸坯送入粗轧机进行轧制,得到粗轧坯;

[0045]

粗轧缺陷切除步骤,利用一号液压剪将粗轧坯上的头部缺陷段切除;

[0046]

中轧步骤,将已切除头部缺陷段的粗轧坯送入中轧机进行轧制,得到中轧坯;

[0047]

中轧缺陷切除步骤,利用一号飞剪将中轧坯上得头部缺陷段和尾部缺陷段切除;

[0048]

精轧步骤,将已切除头部缺陷段和尾部缺陷段的中轧坯送入精轧机进行轧制,得到精轧圆钢;

[0049]

倍尺分段步骤,获取精轧圆钢的长度,并根据成品圆钢的设计长度以及精轧圆钢的温度,计算倍尺长度,利用倍尺分段飞剪将精轧圆钢的中段按倍尺长度进行分段,得到若干支倍尺圆钢,精轧圆钢余下的头段和尾段分别为头部废弃段和尾部废弃段;

[0050]

定尺分段步骤,获取倍尺坯的长度,并根据成品圆钢的设计长度以及倍尺坯的温度,计算定尺长度,利用定尺分段金属锯和侧推压紧装置将倍尺坯按定尺长度进行分段,得到若干支定尺坯,其中,定尺分段金属锯的锯片的规格与倍尺坯的直径相适配,侧推压紧装置能够抵消定尺分段金属锯的锯片所产生的径向力;

[0051]

冷却步骤,将定尺坯送入冷床进行冷却;

[0052]

倒棱步骤,对冷却后的定尺坯进行倒棱,得到成品圆钢。

[0053]

优选的,在加热步骤中,加热炉将连铸坯加热至1160

±

20℃,加热炉为步进式加热炉。

[0054]

优选的,在粗轧步骤中,粗轧机为单台二辊可逆式轧机。

[0055]

优选的,在中轧步骤中,中轧机由若干台呈平立交替布置的短应力轧机串联成,中轧机的轧制温度大于或等于900℃。

[0056]

优选的,在精轧步骤中,精轧机由若干台呈平立交替布置的短应力轧机串联成,精轧机的轧制温度大于或等于850℃。

[0057]

优选的,在倍尺分段步骤中,倍尺长度等于成品圆钢的设计长度

×

单支倍尺圆钢上切取的成品圆钢的数量

×

(1 精轧圆钢的实际温度所对应的冷说率) 公差预留值

×

单支倍尺圆钢上切取的成品圆钢的数量 定尺分段金属锯的锯片厚度

×

(单支倍尺圆钢上切取的定尺圆钢的数量-1),倍尺长度包括第一倍尺长度和第二倍尺长度,第一倍尺长度大于第二倍尺长度,精轧圆钢的长度-(n

×

第一倍尺长度 n

×

第二倍尺长度)-倍尺分段飞剪的刀片厚度

×

(单支连铸坯上切取的倍尺圆钢的数量-1)小于第二倍尺长度,n为大于或等于零的整数,若倍尺圆钢的长度为1倍尺,则无需利用定尺分段金属锯将倍尺圆钢按定尺长度进行分段。

[0058]

优选的,在定尺分段步骤中,定尺长度等于成品圆钢的设计长度

×

(1 倍尺坯的实际温度所对应的冷缩率) 公差预留值。

[0059]

优选的,在定尺分段步骤中:

[0060]

若倍尺坯的直径小于或等于90mm,定尺分段金属锯的锯片的规格为:等腰三角锯齿,锯齿角度为60

°

,锯齿数为342个;

[0061]

若倍尺坯的直径大于90mm且小于120mm,定尺分段金属锯的锯片的规格为:狼牙状锯齿,锯齿角度为55

°

,锯齿数为320个;

[0062]

若倍尺坯的直径大于或等于120mm,定尺分段金属锯的锯片的规格为:狼牙状锯齿,锯齿角度为60

°

,锯齿数为200个。

[0063]

优选的,在定尺分段步骤中,定尺分段金属锯位于倍尺坯的一侧,侧推压紧装置位于倍尺坯的另一侧,侧推压紧装置包括沿倍尺坯的径方向延伸的液压动力件,以及设于液压动力件靠近倍尺坯的一端的推板;

[0064]

侧推压紧装置的液压动力件对推板的作用力f1满足以下公式:

[0065][0066]

其中,如附图2所示:la为侧推压紧装置的推板与支撑点之间的距离,该支撑点为邻近侧推压紧装置远离定尺分段金属锯的一端的支撑点;lb为侧推压紧装置的推板的长度;lc为侧推压紧装置的推板与定尺分段金属锯的锯片之间的距离;f2为定尺分段金属锯的锯片作用于倍尺坯的径向力。

[0067]

优选的,在定尺分段步骤中,定尺分段金属锯的锯切温度大于或等于650℃。

[0068]

实际的,钢材的温度与冷缩率的关系可经多次实验后推导得到。在本实施例中,钢材的温度与冷缩率的关系如表1所示。

[0069]

表1钢材的温度与冷缩率的关系

[0070]

[0071]

下述以制造棒径为100mm、弯曲度为4mm/m以内、设计长度为5950mm、长度公差范围为0至50mm的成品圆钢为例,已知常温下连铸坯的体积为320

×

425

×

10000mm,一号液压剪的刀片厚度、一号飞剪的刀片厚度、倍尺分段飞剪的刀片厚度、定尺分段金属锯的锯片厚度均为10mm,公差预留值为25mm。

[0072]

依次执行以下步骤:

[0073]

加热步骤,将连铸坯送入步进式加热炉中加热至1160℃。

[0074]

粗轧步骤,将加热后的连铸坯送入粗轧机进行轧制,得到205

×

205mm的粗轧坯。

[0075]

粗轧缺陷切除步骤,利用一号液压剪将粗轧坯上长度为130mm的头部缺陷段切除。

[0076]

中轧步骤,将已切除头部缺陷段的粗轧坯送入中轧机进行轧制,得到φ114mm的中轧坯。

[0077]

中轧缺陷切除步骤,利用一号飞剪将中轧坯上长度为130mm的头部缺陷段和尾部缺陷段切除。

[0078]

精轧步骤,将已切除头部缺陷段和尾部缺陷段的中轧坯送入精轧机进行轧制,得到φ100mm的精轧圆钢。

[0079]

倍尺分段步骤,在此步骤中,测得精轧圆钢的实际温度为800℃,精轧圆钢的实际温度所对应的冷缩率为9.9

‰

,算的精轧圆钢的长度约为192966mm,并算得3倍尺的倍尺长度为5950

×3×

(1 9.9

‰

) 10

×

2 25

×

3=18122mm,1倍尺的倍尺长度为5950

×

(1 9.9

‰

) 25=6034mm,利用倍尺分段飞剪将精轧圆钢的中段按18122mm和6034mm进行分段,得到10支3倍尺的倍尺圆钢和1支1倍尺的倍尺圆钢,可理解的是,1倍尺的倍尺圆钢即为定尺圆钢。

[0080]

定尺分段步骤,在此步骤中,测得倍尺圆钢的实际温度为650℃,倍尺圆钢的实际温度所对应的冷缩率为8.4

‰

,算得定尺圆钢的长度约为5950

×

(1 8.4

‰

) 25=6025mm,利用定尺分段金属锯将3倍尺的倍尺圆钢按6025mm进行分段,得到30支定尺圆钢,其中,定尺分段金属锯的锯片规格为:狼牙状锯齿、锯齿角度为55

°

、锯齿数为320个;并且在定尺分段金属锯切割倍尺坯的过程中,利用侧推压紧装置抵消定尺分段金属锯的锯片所产生的径向力,其中,la为300mm,lb为330mm,lc为300mm,f1约为9.9kn,f2约为3.3kn。

[0081]

冷却步骤,将定尺圆钢送入冷床冷却至150℃。

[0082]

倒棱步骤,在定尺圆钢的温度下降至150℃时,对定尺圆钢进行倒棱,得到成品圆钢。

[0083]

最后,采用天车将成品圆钢吊装入库。

[0084]

在后续的抽检环节,工作人员随意地抽取50支成品圆钢进行测量,测量的结果为:圆钢的弯曲度为2.2至3.6mm/m,长度为5970mm的成品圆钢10支,长度为5975mm的产品圆钢12支,长度为5978mm的成品圆钢10支,长度为5980mm的成品圆钢9支,长度为5981mm的成品圆钢9支,各支成品圆钢的弯曲度控制在4mm/m以内,长度公差范围控制在:20-31mm之间,满足设计要求。

[0085]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。