1.本发明属于耐火材料领域,主要涉及玻纤和玻璃行业应用的一种均质且具有高成品率的骨料型致密铬制品的制备方法。

背景技术:

2.骨料型致密铬砖内含有较多的大粒径骨料,体积密度稍小,显气孔率较高,具有较好的抗热冲击性能和抗玻璃液侵蚀性能,被广泛应用于无碱玻纤或增强玻纤池窑、c-玻璃、瓶罐玻璃、玻璃棉或浮法玻璃池窑等前后墙池壁、加料口拐角砖、漏板砖、流液洞盖板砖、背衬材料和澄清池的卡脖砖等。

3.文献查找及研究发现,高的氧分压条件下,高纯的氧化铬细粉很难烧结致密。日本学者山口明良和鲇泽信夫通过埋碳或混碳烧结法实现氧化铬的致密化。金属氧化物或金属与氧化铬微粉混合制样烧结法是目前氧化铬致密材料制备的主要方法。氧化铬微粉内加入一定量的金属氧化物微粉如tio2、al2o3和zro2等,在氧分压较低时,可改善和促进氧化铬材料的烧结性能,以tio2的效果较为显著。吕世平等和李光辉等分别在“引入纳米cr2o3前驱体对致密氧化铬材料烧结的影响”和“金属铬粉对致密氧化铬材料烧结性能的影响”提出保护性气氛条件下,在氧化铬粉料内通过加入纳米级高活性的氧化铬细粉或金属铬微粉可达到了促进氧化铬材料的烧结效果。梁永和等在cn200110028362.4中通过将氧化铬坯体与碳粉隔离降低匣钵内氧分压的方法实现氧化铬的烧结;junquist与ownby,neve与coble,halloran与anderson,r. j. brook和t. li等人也都采用控制气氛的烧结方法,实现了cr2o3的致密化烧结;尹洪基等在cn200810049231.6,杨德安等在cn201410623471.8和cn201410623474.1,钱跃进等在cn200910023744.4和cn200910023747.8及其作者本人也在cn201611142519.9和cn201611142527.3中通过控制氧分压的方式实现了氧化铬材料的烧结。

4.骨料型致密铬砖的制备方法一般是将一定颗粒级配且具有一定化学比例组分的烧结氧化铬骨料和预混基质及结合剂混合均匀后等静压成型,然后在一定的气氛保护条件下高温烧成。涂淑进等在cn201610509056.9中将粒径为3~0mm的含氧化铬、氧化硅和氧化钛组分的烧结氧化铬合成骨料、粒径≤20μm 的含有氧化铬、氧化锆、氧化硅和氧化钛等组分混合,球磨而成的基质和结合剂混合制得半干式成型料,然后模压成型后,1550~1700℃烧成具有较好抗侵蚀性能的致密铬制品;李盛德等在cn201811008278.8中将氧化铬粉,钛白粉,氧化硅粉、氧化锆粉、锆英石粉和氧化铝粉及电熔锆刚玉砖粉等组分的微粉研磨、混合后烧制,破碎成粒径为1~0mm的氧化铬合成骨料,然后将氧化铬合成细粉和氧化铬粉共同研磨成粒径≤20μm的基质,按质量比为(65~35):(35~65)的骨料和基质的比例,外加(0.3~2.5)wt.%的含有糊精、木质素、羧甲基纤维素钠、纳米二氧化硅等的结合剂溶液混匀后,等静压成型,1550~1680℃烧制成具有一定结构均匀性和抗热震性能的致密型氧化铬砖;同时,李盛德等人也在cn201811220598.x中将高纯氧化铬粉,钛白粉,氧化硅粉、氧化锆粉和氧化铝粉等组分的微粉研磨混合后成型烧制破碎后制成粒径为5~0.06mm的氧化铬混合骨

料,通过研磨粒径≤0.06mm的高纯氧化铬粉、氧化铬合成料细粉,硅微粉,钛白粉,氧化铝粉和氧化锆粉及其(0.2~0.5)wt.%的含有糊精、木质素及羧甲基纤维素钠等粉状结合剂混合制得基质混合料,然后按质量比为(58~80):(18~40)的骨料和基质的比例,外加(1.2~2.0)wt.%的含有聚乙烯醇、水玻璃和硅溶胶等液体结合剂混匀等静压成型后,于1550~1680℃烧制成成品率较高的氧化铬砖;何良德等在cn201811009291.5中将氧化铬粉,钛白粉,氧化硅粉,氧化锆粉,锆英石粉和氧化铝粉混合成型后烧制成氧化铬混合骨料,通过混合研磨氧化铬粉,氧化铬合成料细粉,氧化硅粉,钛白粉,氧化铝粉,氧化锆粉和锆英石粉及结合剂制得基质混合料,然后按骨料和基质质量比为(63~71):(29~37)的比例,在粒径为0.074~4mm的骨料内外加(1~2.5)wt.%的含有聚乙烯醇、糊精、木质素、羧甲基纤维素钠、纳米二氧化硅等的结合剂溶液,混匀加入基质后等静压成型,于1560~1680℃烧制成具有较高抗热震性能的骨料型氧化铬砖。对比可知,无论是骨料和基质,四个专利均在氧化铬粉、钛白粉和氧化锆粉的基础上添加了氧化硅,或锆英石和氧化铝粉等金属氧化物微粉,在非保护气氛条件下于1550~1700℃高温烧结制备成骨料型氧化铬砖。由于氧化硅粉等氧化物微粉的加入,此时氧化铬砖内的烧结体系和烧结机理已发生改变,烧结体系已有原氧化铬-氧化钛体系转变为氧化铬-氧化钛-氧化硅-氧化铝等物相体系,烧结机理也由蒸发-凝聚和钛铬的高温固溶为主要烧结机理转变为高温液相和铝铬、钛铬固溶烧结为主,烧结效果对烧结气氛的要求相对变弱。此体系烧制的骨料型氧化铬砖虽亦具有较好的烧结效果,但其化学组分内的杂质含量相对较高,玻璃相偏多,这些都直接或间接的降低了玻璃液对其的抗侵蚀和抗热震性能,影响了其使用寿命。

技术实现要素:

5.本发明所要解决的技术问题是要克服上述现有技术存在的不足而提供的一种工艺可控,设备要求低,适于大规模生产,且具有均质高成品率的骨料型致密氧化铬制品的制备方法。

6.本发明为解决上述问题而提出的技术方案如下:一种均质高成品率骨料型致密铬制品的制备方法,以氧化铬微粉、氧化钛微粉和氧化锆微粉构成的氧化铬复合微粉为主原料,氧化铬复合微粉的粒径≤45μm,加入1.0~1.5wt.%的水溶性结合剂湿磨混合后喷雾或离心造粒成造粒料,成型后气氛保护致密烧成破碎成骨料;在一定级配的致密铬骨料内加入1.0~1.5wt.%的水溶性有机结合剂,湿碾机内湿碾5~10分钟后,加入所述的造粒料,继续湿碾15分钟进行二次造粒;然后将二次造粒混合料于120~180mpa压力条件下液压或冷等静压成型;最后将干燥后的坯体置于ar气气氛保护的窑炉内1550~1650℃保温12~24h,制得均质、高成品率的骨料型致密氧化铬制品;骨料型致密氧化铬制品内各组分的化学组分差异小,骨料和基质各组分间一致性高,较低的杂质含量在砖内很难产生玻璃相,确保了制备的骨料型致密铬砖具有较高的抗玻璃液的侵蚀和热震性能;此外,二次结合剂的加入即骨料表面的结合剂溶液和基质造粒料内的干结合剂的协同效应保证了冷等静压成型后坯体具有较高的强度,这对于后续脱模、转运和砖窑等工艺过程要求降低,坯体内外所受损失的概率降低显著,坯体愈大,效果愈明显。

7.所述的氧化铬复合微粉中氧化铬的含量为91.0~96.0wt.%,氧化钛的含量为3.7~4.0wt.%,氧化锆微粉的含量为0~5.0wt.%,其各微粉均为工业纯,粒径均≤45μm。

8.所述的水溶性有机结合剂为聚乙烯醇、木质素、糊精及羧甲基纤维素的一种或几种有机混合物,其中水溶性结合剂剂添加方式为分二次添加,首次添加量为1.0~1.5wt.%,两次结合剂的添加总量为2.0~3.0wt.%。

9.所述的氧化铬复合微粉和水溶性有机结合剂的匀化造粒方式为湿法制浆,喷雾或离心造粒。

10.所述的致密铬骨料是造粒料烧结后的破碎料,其粒径分别为4~3mm、3~2mm、2~1mm和1~0mm,颗粒体积密度为4.35~4.67g/cm3,其质量百分含量总和为30~70wt.%;造粒料的质量百分含量为70~30wt.%。

11.本发明提出的均质高成品率骨料型致密氧化铬制品的制备方法,首先,采用的骨料与基质的化学组分一致,保证砖材内各组分性能的均一性;其次,为了匀化基质内各组分,采用湿磨混合喷雾或离心造粒料为基质料,此法具有各组分混合均一,与骨料颗粒级配匹配度大;再次,为了提高成型后坯体的抗拉耐压强度,重新匹配了骨料和基质,在骨料的表面添加结合助剂,以湿碾的方式匀化骨料和基质混合料并造粒,以达到混合料的最佳紧密堆积,此工艺减少了混合料内的混合空气,提高了坯体的致密度,改善了坯体的成型强度和坯体成型率,避免了成型后吊砖和转运过程对砖坯的损伤,提高了坯体的烧成成品率;同时,此工艺所用设备为常规设备,对设备的要求低,比较利于大规模生产。最后,为了保证骨料型致密氧化铬砖具有良好的烧结性能,本发明在低的氧分压ar保护气氛下,对骨料型致密氧化铬材料进行致密化;砖内各组分的化学组分差异小,骨料和基质各组分间一致性高,较低的杂质含量,确保了制备的骨料型致密铬砖具有较高的抗玻璃液的侵蚀和热震性能;同时,二次结合剂的加入协同保证了冷等静压成型后坯体具有较高的强度,具有同规格制品烧成成品率高的特点,坯体愈大,效果愈明显;本发明的设备要求低,工艺过程易于控制,所述骨料型氧化铬制品的烧结方法易于工业化推广和应用。

具体实施方式

12.下面对本发明所述的烧结方法进行详细描述。其中本发明所述的均质高成品率骨料型致密氧化铬制品不限于实施例中提到的几种产品,只要该骨料型致密氧化铬制品中氧化铬含量(按百分比重量计)在91.0~96.0wt.%,都属于本发明所述的均质高成品率骨料型致密氧化铬制品,都属于本发明的保护范围。

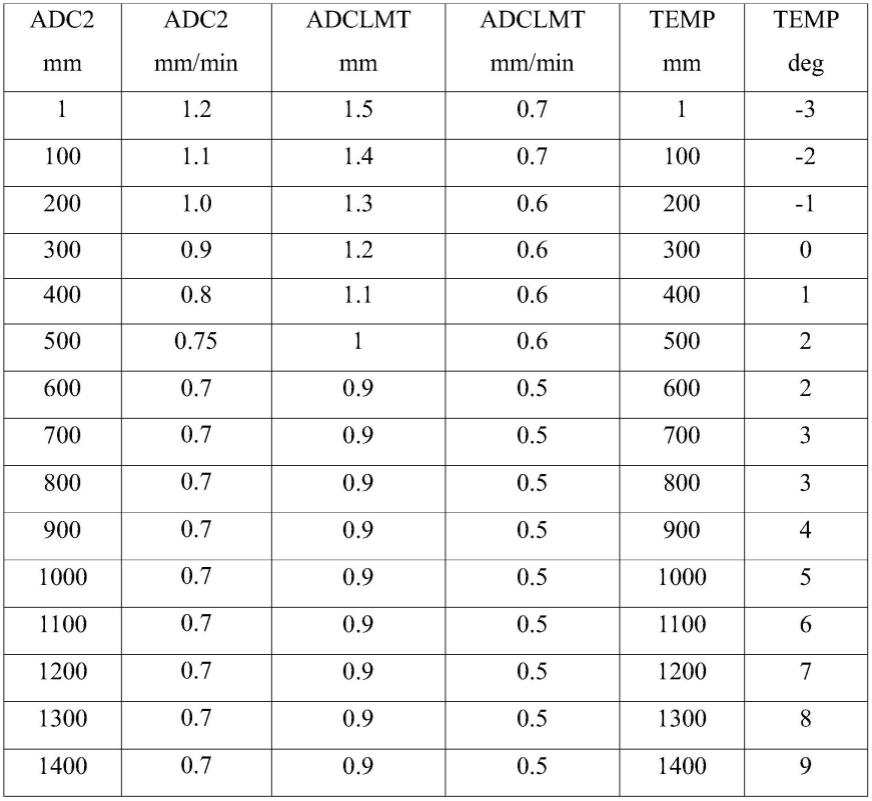

13.实施例1:选用粒径≤45μm的氧化铬复合微粉:cr2o3微粉96.0wt.%、tio2微粉4.0wt.%,与木质素0.7wt.%、羧甲基纤维素0.6wt.%和聚乙烯醇0.2wt.%均匀混合制浆喷雾造粒后,经180mpa机压成型后装入电炉窑, ar气保护气氛下于1550℃下保温4小时正压烧结,快速冷却破碎成致密铬骨料;将粒径分别为4~3mm、3~2mm、2~1mm和1~0mm的致密铬骨料分别按15wt.%、40wt.%、30wt.%和15wt.%比例预混5分钟后,外加1.5wt.%的含有木质素、羧甲基纤维素和聚乙烯醇配后的结合剂,湿碾10分钟后,按质量比为70:30的骨料和基质的比例加入造粒料,再湿碾15分钟混匀后等静压成型,ar保护气氛条件下,于1600℃保温14h后烧制成均质高成品率的骨料型致密氧化铬砖。比较例1为未二次添加结合剂的同规格试样在同条件下烧结的骨料型致密氧化铬砖。它们内外部区域的体积密度、显气孔率和烧成成品率比较见表1。

14.表1

实施例2:选用粒径≤45μm的氧化铬复合微粉:cr2o3微粉91.0wt.%、tio2微粉4.0wt.%,zro2微粉5.0wt.%,与糊精0.4wt.%、木质素0.4wt.%、羧甲基纤维素0.3wt.%和聚乙烯醇0.15wt.%均匀混合制浆喷雾造粒后,经160mpa机压成型,然后在ar气保护条件下于1650℃下保温5小时正压烧结,快速冷却破碎成致密铬骨料;将粒径分别为4~3mm、3~2mm、2~1mm和1~0mm的致密铬骨料分别按25wt.%、25wt.%、30wt.%和20wt.%比例预混5分钟后,外加1.25wt.%的含有糊精、木质素、羧甲基纤维素和聚乙烯醇配后的结合剂,湿碾5分钟后,按质量比为60:40的骨料和基质的比例加入造粒料,再湿碾15分钟混匀后等静压成型,ar保护气氛条件下,于1550℃保温24h后烧制成均质高成品率的骨料型致密氧化铬砖。比较例2为未二次添加结合剂的同规格试样在同条件下烧结的骨料型致密氧化铬砖。它们内外部区域的体积密度、显气孔率和烧成成品率比较见表2。

15.表2实施例3:选用粒径≤45μm的氧化铬复合微粉:cr2o3微粉94.0wt.%、tio2微粉3.7wt.%,zro2微粉2.3wt.%,与糊精0.8wt.%和聚乙烯醇0.5wt.%均匀混合制浆喷雾造粒后,经150mpa机压成型,然后在ar气保护条件下于1600℃下保温5小时正压烧结,快速冷却破碎成致密铬骨料;将粒径分别为4~3mm、3~2mm、2~1mm和1~0mm的致密铬骨料分别按35wt.%、10wt.%、15wt.%和40wt.%比例预混5分钟后,外加1.3wt.%的含有糊精和聚乙烯醇配后的结合剂,湿碾10分钟后,按质量比为30:70的骨料和基质的比例加入造粒料,再湿碾15分钟混匀后等静压成型,ar保护气氛条件下,于1650℃保温12h后烧制成均质高成品率的骨料型致密氧化铬砖。比较例3为未二次添加结合剂的同规格试样在同条件下烧结的骨料型致密氧化铬砖。它们内外部区域的体积密度、显气孔率和烧成成品率比较见表3。

16.表3

实施例4:选用粒径≤45μm的氧化铬复合微粉:cr2o3微粉92.0wt.%、tio2微粉3.9wt.%,zro2微粉4.1wt.%,与糊精0.5wt.%、木质素0.3wt.% 和羧甲基纤维素0.2wt.%均匀混合制浆喷雾造粒后,经120mpa机压成型,然后在ar气保护条件下于1580℃下保温6小时正压烧结,快速冷却破碎成致密铬骨料;将粒径分别为4~3mm、3~2mm、2~1mm和1~0mm的致密铬骨料分别按10wt.%、50wt.%、25wt.%和15wt.%比例预混5分钟后,外加1.0wt.%的含有糊精和聚乙烯醇配后的结合剂,湿碾5分钟后,按质量比为45:55的骨料和基质的比例加入造粒料,再湿碾15分钟混匀后等静压成型,ar保护气氛条件下,于1600℃保温18h烧制成均质高成品率的骨料型致密氧化铬砖。比较例4为未二次添加结合剂的同规格试样在同条件下烧结的骨料型致密氧化铬砖。它们内外部区域的体积密度、显气孔率和烧成成品率比较见表4。

17.表4

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。