1.本发明涉及多层结构渗透测试技术领域,尤其涉及一种抗血液传播病原体口罩的渗透测试装置。

背景技术:

2.口罩广泛应用于医疗门诊、实验室、手术室等环境,在有创操作过程中阻止血液、 体液和飞溅物传播的防护,其安全系数相对较高,对于细菌、病毒的阻隔能力较强,口罩分内外面,口罩内面为接触区,口罩外面为非接触区,佩戴口罩时,接触区与口鼻直接接触,非接触区不与口鼻接触,接触区就是较为柔软层;由于人体需要呼吸,因此其往往需要气体从接触区穿过非接触区时,需要有良好的气体渗透性,而外部有害气体穿过非接触区到达接触区时,具有良好的隔断作用即能够隔断过滤细菌、病毒、颗粒物等,从而使部有害气体渗透性在合理范围,但是现有口罩渗透测试其通过人工点滴溶液的方式,只观察外部液体渗透到口罩的接触区,无法检测到气体通过口罩的接触区的渗透性,使测试较为单一,无法全面自动化的对口罩渗透性进行测试评价,且当需要测试较多口罩时,人工测试口罩渗透性的方法效率较低,智能化较低;针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

3.本发明的目的在于:本发明在安装口罩后,将口罩处于密封环境下,通过自动化的翻转、升降、挤固、稳定以及测试口罩,实现了测试口罩的接触面和非接触面的智能化渗透性能检测的功能,并通过将测试的数据直接生成表格的方式,辅助测试人员较为直观的评测口罩的质量,使装置的使用更加的简单方便,检测口罩的双面渗透性,使测试更加全面具体,使测试的结果更加准确;为了实现上述目的,本发明采用了如下技术方案:一种抗血液传播病原体口罩的渗透测试装置,包括球形测试箱,所述球形测试箱的外端安装有控制面板和弧形密封门,所述控制面板电性连接有启动按钮和显示屏,所述弧形密封门的外端侧固定设有握把,所述控制面板包括存储表格模块、曲线图检测模块、处理器和元件执行模块,所述球形测试箱的底端固定设有限位支撑箱,所述球形测试箱内设有空心管筒,且空心管筒的两端部螺纹套设有锁紧套,所述锁紧套与空心管筒的端部均开设有检测气口,所述锁紧套与空心管筒的端部通过检测气口,且空心管筒和锁紧套的端部均为弧形,且锁紧套的两端分别贯穿锁紧套的内壁延伸到其外部,所述空心管筒的外端适配有多方位驱动组件,所述空心管筒的端部分别活动嵌设有压嘴套筒和压感密封组件,所述压感密封组件安装于限位支撑箱内,且压嘴套筒适配有升降驱动组件,且升降驱动组件安装于球形测试箱的顶端,所述压嘴密封套的顶端贯通连接有伸缩软管,所述伸缩软管远离压嘴密封套的一端贯通连接有连接导管,所述连接导管远离连接导管的一端贯通连接有气体压测组件,所述球形测试箱内安装有气压传感器。

4.进一步的,所述多方位驱动组件由固定套环,所述固定套环固定套设于空心管筒的外端中心处,所述固定套环的外端对称固接有协动转杆,所述协动转杆的外端通过轴承转动套设有升降套杆,所述升降套杆与协动转杆垂直设置,所述升降套杆远离协动转杆的底端固定连接有固定支板,所述固定支板固定设于球形测试箱,且固定支板与升降套杆垂直设置,所述协动转杆滑动设于球形测试箱内,其中一个所述协动转杆转动贯穿其中一个升降套杆并连接有偏转电机,所述偏转电机固定安装于其中一个升降套杆的相背侧,且偏转电机的输出轴与协动转杆的一端固定连接。

5.进一步的,所述压感密封组件由压感缸套、压感浮块、压感弹簧、压力传感器和密封套环,所述压感缸套的顶端固定设于限位支撑箱内,且压感缸套的顶端与球形测试箱贯通连接,所述压感缸套的顶端固定贯穿球形测试箱的外壁延伸到其内部并与空心管筒的端部活动抵接,所述压感浮块滑动设于压感缸套内,所述压力传感器安装于压感缸套的内腔底端,所述压感弹簧设于压力传感器与压感浮块之间,且压感弹簧的两端分别与压力传感器和压感浮块固定连接,所述密封套环固定设于压感缸套的顶端部,且密封套环的局部固定设于压感缸套内,所述密封套环的内端为契合空心管筒端部的形状,所述压感缸套通过密封套环与空心管筒贯通连接。

6.进一步的,所述升降驱动组件包括动力箱,所述动力箱固定设于球形测试箱的顶端,且动力箱与球形测试箱贯通连接,所述动力箱内滑动设有滑板,所述滑板的底端中心处与压嘴套筒的顶端固定,所述伸缩软管远离压嘴套筒的一端通过连接管夹固定设于动力箱的内壁上,所述动力箱外固定设有升降电机,所述升降电机的输出轴固定连接有主动转杆,所述主动转杆一端转动贯穿动力箱的外壁延伸到其内部并固定套设有第一锥齿轮,所述第一锥齿轮对称设有两个,且第一锥齿轮啮合连接有第二锥齿轮,所述第二锥齿轮连接有限位缸套,且第二锥齿轮固定套设于限位缸套的外端,所述限位缸套与主动转杆垂直设置,且限位缸套内螺纹套设有升降螺杆,所述升降螺杆的底端与滑板的顶面固定连接,所述限位缸套的两端外部通过轴承转动连接有限位板,所述限位板固定设于动力箱内,且限位板与滑板平行设置。

7.进一步的,所述滑板的两侧固定设有滑凸,所述动力箱开设有适配滑凸滑动的滑槽,所述滑凸滑动设于滑槽内。

8.进一步的,所述气体压测组件由气体存储管、气体挤压块、电动气杆和位移传感器构成,所述电动气杆安装于气体存储管的顶端,所述气体挤压块滑动设于气体存储管内,所述电动气杆与气体挤压块的顶面中心处固定连接,所述位移传感器安装于气体挤压块的顶面。

9.进一步的,控制面板的数据处理过程如下:存储表格模块接收到气体压测组件的位移传感器感应到气体挤压块向下输出的实时位移量qx1、气压传感器感应到球形测试箱内的实时气压升高值qv1和压力传感器感应到气体通过口罩接触区的实时压力值增加量jv1将其分别存储并按时间线构建三个第一曲线图,且将生成第一曲线图发送到显示屏显示;同时曲线图检测模块获取存储表格模块内的第一曲线图,当检测到第一曲线图的曲线在预设时间范围内为直线时,则产生口罩非接触区测试信号,反之,则不产生信号;且将生成的口罩非接触区测试信号通过处理器发送到元件执行模块,

元件执行模块接收到口罩非接触区测试信号后,立即控制气体压测组件回收气体,在此过程中位移传感器感应到气体挤压块向上回位的实时位移量qx2、气压传感器感应到球形测试箱内的实时气压降低值qv2、压力传感器感应到气体通过口罩非接触区的实时压力值减少量jv2并其再次发送到存储表格模块存储;存储表格模块并按时间线将获得的气体挤压块向上回位的实时位移量qx2、球形测试箱内的实时气压降低值qv2、气体通过口罩非接触区的实时压力值减少量jv2分别构建三个第二曲线图,还将第二曲线图发送到显示屏显示。

10.综上所述,由于采用了上述技术方案,本发明的有益效果是:本发明在安装口罩后,将口罩处于密封环境下,通过自动化的翻转、升降、挤固、稳定以及测试口罩,实现了测试口罩的接触面和非接触面的智能化渗透性能检测的功能,并通过将测试的数据直接生成表格的方式,辅助测试人员较为直观的评测口罩的质量,使装置的使用更加的简单方便,检测口罩的双面渗透性,使测试更加全面具体,使测试的结果更加准确,解决了传统设备通过人工点滴溶液的方式,较为繁琐,且无法同时对单一口罩进行双面测试,造成检测较为单一,无法准确快速的检测口罩的渗透性的问题。

附图说明

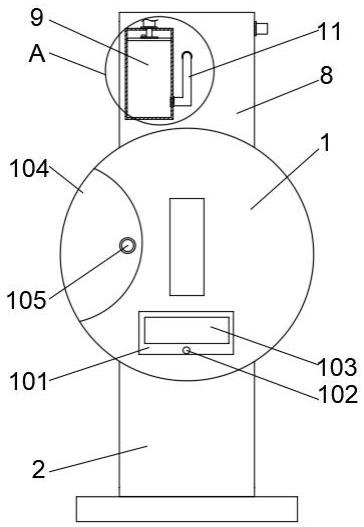

11.图1示出了本发明的主视图;图2示出了本发明的内部结构图;图3示出了压感密封组件处的局部放大剖面图;图4示出了升降驱动组件处的局部放大剖面图;图5示出了图1的a处局部放大图;图6示出了本发明的流程图;图例说明:1、球形测试箱;2、限位支撑箱;3、空心管筒;4、锁紧套;5、多方位驱动组件;6、压感密封组件;7、压嘴套筒;8、升降驱动组件;9、气体压测组件;10、伸缩软管;11、连接导管;12、气压传感器;101、控制面板;102、启动按钮;103、显示屏;104、弧形密封门;105、握把;501、固定套环;502、协动转杆;503、升降套杆;504、升降气缸;505、固定支板;601、压感缸套;602、压感浮块;603、压感弹簧;604、压力传感器;605、密封套环;801、升降电机;802、主动转杆;803、第一锥齿轮;804、第二锥齿轮;805、限位缸套;806、升降螺杆;807、滑板;808、滑凸;809、动力箱;810、滑槽;811、限位板;901、气体存储管;902、气体挤压块;903、电动气杆;904、位移传感器。

具体实施方式

12.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

13.实施例1:如图1-6所示,一种抗血液传播病原体口罩的渗透测试装置,包括球形测试箱1,球形测试箱1的底端固定设有限位支撑箱2,球形测试箱1内设有空心管筒3,且空心管筒3的两

端部螺纹套设有锁紧套4,锁紧套4与空心管筒3的端部均开设有检测气口,锁紧套4与空心管筒3的端部通过检测气口,且空心管筒3和锁紧套4的端部均为弧形,且锁紧套4的两端分别贯穿锁紧套4的内壁延伸到其外部,将口罩罩面同向覆盖在空心管筒3的端部,然后在空心管筒3的端部旋紧锁紧套4,从而将口罩罩面紧固在空心管筒3的端部处,空心管筒3的外端适配有多方位驱动组件5,多方位驱动组件5用于驱动空心管筒3升降、定角度旋转,空心管筒3的端部分别活动嵌设有压嘴套筒7和压感密封组件6,压感密封组件6安装于限位支撑箱2内,且压嘴套筒7适配有升降驱动组件8,升降驱动组件8用于驱动压嘴套筒7升降,且升降驱动组件8安装于球形测试箱1的顶端,压嘴密封套的顶端贯通连接有伸缩软管10,伸缩软管10远离压嘴密封套的一端贯通连接有连接导管11,连接导管11远离连接导管11的一端贯通连接有气体压测组件9,球形测试箱1内安装有气压传感器12,气压传感器12用于实时感应球形测试箱1内气压值;球形测试箱1的外端安装有控制面板101和弧形密封门104,控制面板101电性连接有启动按钮102和显示屏103,启动按钮102用于启动设备运行,显示屏103用于显示测试的数据结果等,关闭弧形密封门104使设备处于完全密封状态,弧形密封门104的外端侧固定设有握把105,通过拉动握把105打开弧形密封门104,将测试完成的口罩取出,控制面板101包括存储表格模块、曲线图检测模块、处理器和元件执行模块;多方位驱动组件5由固定套环501,固定套环501固定套设于空心管筒3的外端中心处,固定套环501的外端对称固接有协动转杆502,协动转杆502的外端通过轴承转动套设有升降套杆503,升降套杆503与协动转杆502垂直设置,升降套杆503远离协动转杆502的底端固定连接有固定支板505,固定支板505固定设于球形测试箱1,且固定支板505与升降套杆503垂直设置,协动转杆502滑动设于球形测试箱1内,其中一个协动转杆502转动贯穿其中一个升降套杆503并连接有偏转电机,偏转电机固定安装于其中一个升降套杆503的相背侧,且偏转电机的输出轴与协动转杆502的一端固定连接,其中偏转电机未画出,且球形测试箱1固定设于适配有偏转电机滑动的限位箱;启动升降气缸504工作并控制其输出轴定量伸出,升降气缸504的输出轴定量伸出后带动与其固定的升降套杆503定量的向上运动,升降套杆503定量的向上运动后推动与其通过轴承转动连接的协动转杆502定量的向上运动,协动转杆502定量的向上运动后带动与其固定套设的固定套环501定量的向上运动,固定套环501定量的向上运动后带动与其外端中心处固定套设的空心管筒3向上运动,此时,使空心管筒3的中轴线的中心点正对球形测试箱1的球心;还通过控制升降气缸504的输出轴定量回位,并经上述部件传动,使空心管筒3回位,从而控制空心管筒3的升降回位工作;且通过启动偏转电机工作并控制其输出轴定角度旋转,偏转电机的输出轴定角度旋转后带动与其固定的协动转杆502定角度旋转,协动转杆502定角度旋转后带动与其固定的固定套环501定角度旋转,固定套环501定角度旋转后带动与其固定套设的空心管筒3定角度旋转,通过控制偏转电机的输出轴定角度旋转的角度,并经上述部件传动,从而控制空心管筒3实现90度旋转、180度旋转和复位归零旋转;通过对多方位驱动组件5控制,实现空心管筒3多方位、多角度的高自由度的运动,使装置在后期使用使更加方便,功能更加的智能;压感密封组件6由压感缸套601、压感浮块602、压感弹簧603、压力传感器604和密封套环605,压感缸套601的顶端固定设于限位支撑箱2内,且压感缸套601的顶端与球形测

试箱1贯通连接,压感缸套601的顶端固定贯穿球形测试箱1的外壁延伸到其内部并与空心管筒3的端部活动抵接,压感浮块602滑动设于压感缸套601内,压力传感器604安装于压感缸套601的内腔底端,压感弹簧603设于压力传感器604与压感浮块602之间,且压感弹簧603的两端分别与压力传感器604和压感浮块602固定连接,密封套环605固定设于压感缸套601的顶端部,且密封套环605的局部固定设于压感缸套601内,密封套环605的内端为契合空心管筒3端部的形状,压感缸套601通过密封套环605与空心管筒3贯通连接,密封套环605用于保证压感缸套601与空心管筒3之间的气密性;当空心管筒3内的气体通过密封套环605进入到压感缸套601顶部内腔时,随着气体的增加,其压感缸套601顶部内腔的气压逐渐升高,当感缸套顶部内腔的气压升高到一定程度时,高压会挤压压感浮块602沿着压感缸套601的内壁向下运动,压感浮块602沿着压感缸套601的内壁向下运动后会挤压压感弹簧603收缩,压感弹簧603收缩后其反向作用力会作用于压力传感器604的表面,使压力传感器604感应到气体通过空心管筒3的实时压力;升降驱动组件8包括动力箱809,动力箱809固定设于球形测试箱1的顶端,且动力箱809与球形测试箱1贯通连接,动力箱809内滑动设有滑板807,滑板807的两侧固定设有滑凸808,动力箱809开设有适配滑凸808滑动的滑槽810,滑凸808滑动设于滑槽810内,滑板807的底端中心处与压嘴套筒7的顶端固定,伸缩软管10远离压嘴套筒7的一端通过连接管夹固定设于动力箱809的内壁上,连接导管11远离气体压测组件9的一端固定连接到连接管夹上,而连接管夹固定设于动力箱809的内壁上,用于防止装置漏气,动力箱809外固定设有升降电机801,升降电机801的输出轴固定连接有主动转杆802,主动转杆802一端转动贯穿动力箱809的外壁延伸到其内部并固定套设有第一锥齿轮803,第一锥齿轮803对称设有两个,且第一锥齿轮803啮合连接有第二锥齿轮804,第二锥齿轮804连接有限位缸套805,且第二锥齿轮804固定套设于限位缸套805的外端,限位缸套805与主动转杆802垂直设置,且限位缸套805内螺纹套设有升降螺杆806,升降螺杆806的底端与滑板807的顶面固定连接,限位缸套805的两端外部通过轴承转动连接有限位板811,限位板811固定设于动力箱809内,且限位板811与滑板807平行设置;启动升降电机801工作并控制其输出轴正向旋转,升降电机801的输出轴正向旋转后带动与其固定的主动转杆802正向旋转,主动转杆802正向旋转后带动与其固定套设且对称设置的两个第一锥齿轮803正向旋转,两个第一锥齿轮803正向旋转后带动与其啮合的两个第二锥齿轮804正向旋转,两个第二锥齿轮804正向旋转后带动与其固定套设的两个限位缸套805正向旋转,且两个限位缸套805通过轴承在限位板811进行自转,通过两个限位缸套805正向旋转后带动与其螺纹套接,且设于旋向相反的螺纹段的两个升降螺杆806从限位缸套805内伸出,两个升降螺杆806将动力均匀传动给滑板807,使滑板807沿动力箱809的内壁向下滑动且带动与其固定套设的压嘴套筒7向下运动,通过控制升降电机801的输出轴反向旋转,并经上述部件传动,从而使压嘴套筒7向上运动,从而使升降驱动组件8控制压嘴套筒7的升降动作;气体压测组件9由气体存储管901、气体挤压块902、电动气杆903和位移传感器904构成,电动气杆903安装于气体存储管901的顶端,气体挤压块902滑动设于气体存储管901内,电动气杆903与气体挤压块902的顶面中心处固定连接,位移传感器904安装于气体挤压块902的顶面,启动电动气杆903工作并带动与其固定的气体挤压块902向下或向上运动,当

气体挤压块902向下或向上运动后会挤压或回吸气体存储管901内存储的气体,此时位移传感器904安装于气体挤压块902的顶面,从而感应到气体挤压块902向下或向上运动时的位移量,通过气体挤压块902向下运动的位移量可知气体进入到球形测试箱1内的压力;工作原理,使用时:其中口罩分内外面,口罩内面为接触区,佩戴时,接触区与口鼻直接接触,口罩外面为非接触区,非接触区不与口鼻接触,接触区就是较为柔软层;步骤一、打开弧形密封门104,通过控制多方位驱动组件5带动空心管筒3旋转90度,使空心管筒3的中轴线正对弧形密封门104的弧心,然后将空心管筒3一端部套设的锁紧套4旋取并将口罩接触区套设于空心管筒3的端部,然后重新旋上锁紧套4,然后间接控制空心管筒3旋转180度后,再次将空心管筒3另一端部套设的锁紧套4旋取并将口罩非接触区套设于空心管筒3的端部,然后再次重新旋上锁紧套4,使口罩牢牢地锁固定在空心管筒3的端部;此目的在于将两个口罩朝向相同设置;步骤二、当口罩锁固完成后,再次间接控制空心管筒3旋转90度,使空心管筒3的口罩非接触区套设于空心管筒3端部的朝上,然后间接控制空心管筒3下降并插入到压感缸套601的密封套环605内,同时通过控制升降驱动组件8驱动压嘴套筒7下降抵于口罩接触区,使空心管筒3稳定下降,并使空心管筒3的端部紧密牢固的挤压到密封套环605内;步骤四、当空心管筒3的两端部分别插入压嘴套筒7和压感缸套601内并锁定后,启动气体压测组件9工作,使气体压测组件9内的气体通过伸缩软管10和连接导管11进入到压嘴套筒7内,此时气体压测组件9的位移传感器904感应到气体挤压块902向下输出的实时位移量qx1,压嘴套筒7内气体进入到球形测试箱1内,使球形测试箱1内的气压传感器12感应到球形测试箱1内的实时气压升高值qv1,当球形测试箱1内的气压升高到一定程度时,其内的气压继续升高,且部分气体从两个口罩的接触区通过并且还通过空心管筒3,此时压感密封组件6的压力传感器604感应到气体通过口罩接触区的实时压力值增加量jv1;且将生成的气体挤压块902向下输出的实时位移量qx1、球形测试箱1内的实时气压升高值qv1、气体通过口罩接触区的实时压力值增加量jv1发送到存储表格模块存储并按时间线构建三个第一曲线图,且将生成第一曲线图发送到显示屏103显示;同时曲线图检测模块获取存储表格模块内的第一曲线图,当检测到第一曲线图的曲线在预设时间范围内为直线时,则产生口罩非接触区测试信号,反之,则不产生信号;且将生成的口罩非接触区测试信号通过处理器发送到元件执行模块,步骤五,元件执行模块接收到口罩非接触区测试信号后,立即控制气体压测组件9回收气体,在此过程中位移传感器904感应到气体挤压块902向上回位的实时位移量qx2、气压传感器12感应到球形测试箱1内的实时气压降低值qv2、压力传感器604感应到气体通过口罩非接触区的实时压力值减少量jv2并发送到存储表格模块存储并按时间线构建三个第二曲线图,还将第二曲线图发送到显示屏103显示;通过第一曲线图和第二曲线图,辅助测试人员对口罩接触区和口罩非接触区进行评测判断口罩的质量,还可通过对存储表格模块内存储的数据量化处理直接得到口罩的质量好坏,此方法需要先累积大量经验和试验数据;综合上述技术方案,本发明在安装口罩后,将口罩处于密封环境下,通过自动化的翻转、升降、挤固、稳定以及测试口罩,实现了测试口罩的接触面和非接触面的智能化渗透性能检测的功能,并通过将测试的数据直接生成表格的方式,辅助测试人员较为直观的评

测口罩的质量,使装置的使用更加的简单方便,检测口罩的双面渗透性,使测试更加全面具体,使测试的结果更加准确,解决了传统设备通过人工点滴溶液的方式,较为繁琐,且无法同时对单一口罩进行双面测试,造成检测较为单一,无法准确快速的检测口罩的渗透性的问题。

14.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。