1.本发明涉及波纹管加工设备技术领域,具体涉及一种卧式金属波纹管连续成型装置。

背景技术:

2.金属波纹管作为一种柔性耐压管件安装于液体输送系统中,用以补偿管道或机器、设备连接端的相互位移,吸收振动能量,能够起到减振、消音等作用,具有柔性好、质量轻、耐腐蚀、抗疲劳、耐高低温等多项特点。

3.随着金属波纹管制造技术的不断完善,金属波纹管的性能也不断提高,应用范围更加广泛,金属波纹管可作为敏感元件、减震元件、补偿元件、密封元件、阀门元件及管路连接件,应用于自动控制和测量仪表、真空技术、机械工业、电力工业、交通运输及原子能工业等领域。

4.现有立式金属波纹管液压连续成型设备在进行加工时,受限于设备高度的限制,因此仅仅可以实现对较短长度管胚的波纹成型加工,同时设备高度过高时,很难进行操作,进而影响加工进程。

技术实现要素:

5.本发明的目的在于提供一种卧式金属波纹管连续成型装置,解决以下技术问题:

6.现有立式金属波纹管液压连续成型设备在进行加工时,受限于设备高度的限制,仅仅可以实现对较短长度管胚的波纹成型加工,同时设备高度过高时,很难进行操作,进而影响加工进程。

7.本发明的目的可以通过以下技术方案实现:

8.一种卧式金属波纹管连续成型装置,包括管胚以及工作台,所述工作台上布设有成型组件以及注液组件;

9.成型组件包括两组相对布设于工作台上的第一安装板以及第二安装板,第一安装板与第二安装板间相对布设有多组导向杆,导向杆之间相对布设有定位模具以及挤压模具,定位模具用于对管胚定位固定,挤压模具与定位模具配合以将管胚挤压成型波纹状;

10.其中,注液组件用于向管胚内注入设定压力液体以用于管胚内部膨胀。

11.优选的,定位模具包括滑动布设在导向杆上的第一限位板,第一限位板朝向挤压模具的方向相对滑动布设有两组定位板,定位板中心端设有弧形定位部,两侧弧形定位部闭合时以形成与管胚外壁贴合的定位通槽。

12.优选的,弧形定位部一侧与定位板围合形成有用于与挤压模具配合的波纹成型腔。

13.优选的,两侧定位板分别与布设在第一限位板外侧的第一液压缸伸缩端固定连接。

14.优选的,挤压模具包括滑动布设在导向杆上的第二限位板,第二限位板与布设在

第一安装板一侧的环形液压缸伸缩端固定连接,第二限位板朝向第一限位板的方向相对滑动布设有两组挤压板,挤压板中心端布设有凸出的弧形挤压部,两侧弧形挤压板闭合时以形成与管胚外壁贴合的挤压通槽。

15.优选的,两侧挤压板分别与布设在第二限位板外侧的第二液压缸伸缩端固定连接。

16.优选的,第二安装板外侧相对布设有伺服电缸,伺服电缸伸缩端与第一限位板固定连接。

17.优选的,所述注液组件包括注液芯头,所述注液芯头与注液芯头通过注液管与液压站连接,注液芯头与注液管通过插接的方式连接;

18.其中,注液芯头外端面开设有两组环形槽,一组环形槽内布设y型密封圈,另一组环形槽内布设弹性密封圈,位于两侧环形槽之间,注液芯头上开设有第一注液孔,位于嵌设弹性密封圈的环形槽内开设有第二注液孔。

19.优选的,所述工作台上还布设有两组支架,支架一侧布设有用于驱动注液管移动的推动电缸。

20.本发明的有益效果:

21.(1)本发明通过定位模具对管胚定位固定,而后通过挤压模具与定位模具配合将管胚挤压成型波纹状,一组波纹成型后,定位模具后退一组波纹的距离后再进行复位,进而与挤压模具配合实现对管胚的连续性成型操作,在波纹挤压成型的过程中,通过注液组件向管胚内部成型端注入设定压力的液体,以便于管胚的波纹成型,本发明的卧式波纹成型设备相较于现有立式成型设备,可以对较大长度的管胚进行波纹成型加工,且便于进行操作,有效提高了波纹成型效率;

22.(2)本发明将注液芯头伸入至管胚内,将设定压力液体通过液压站以及注液管输入至注液芯头内,压力液体通过第一注液孔排出流入管胚内,管胚的管壁对应波纹成型腔的位置处挤压成型,与此同时,压力液体通过第二注液孔排出使弹性密封圈膨胀与y型密封圈配合提高密封效果。

附图说明

23.下面结合附图对本发明作进一步的说明。

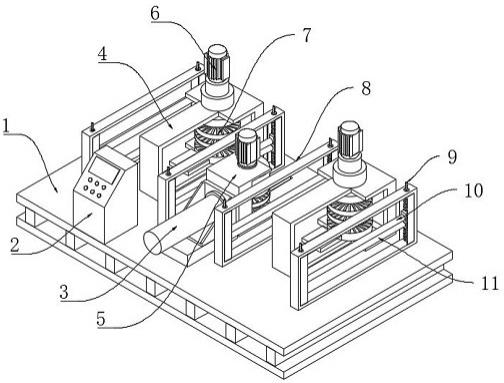

24.图1是本发明一种卧式金属波纹管连续成型装置的结构示意图一;

25.图2是本发明一种卧式金属波纹管连续成型装置的结构示意图二;

26.图3是本发明一种卧式金属波纹管连续成型装置剖视的结构示意图;

27.图4是本发明一种卧式金属波纹管连续成型装置中注液芯头的结构示意图;

28.图5是本发明一种卧式金属波纹管连续成型装置中成型组件的结构示意图一;

29.图6是本发明一种卧式金属波纹管连续成型装置中成型组件的结构示意图二;

30.图7是本发明一种卧式金属波纹管连续成型装置中定位板的结构示意图;

31.图8是本发明一种卧式金属波纹管连续成型装置中弧形挤压板的结构示意图;

32.图9是本发明一种卧式金属波纹管连续成型装置图3中a处放大的结构示意图。

33.图中:1、管胚;2、工作台;3、环形液压缸;4、挤压模具;5、定位模具;6、导向杆;7、注液组件;8、控制台;9、液压站;201、油液收集槽;301、第一安装板;302、第二限位板;401、第

二液压缸;402、挤压板;403、弧形挤压部;404、挤压通槽;501、第一液压缸;502、定位板;503、定位通槽;504、弧形定位部;505、波纹成型腔;601、伺服电缸;602、第二安装板;603、第一限位板;701、注液芯头;702、y型密封圈;703、第一注液孔;704、弹性密封圈;705、注液管;706、推动电缸;707、支架;708、第二注液孔。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.实施例1

36.请参阅图1-图3所示,本发明为一种卧式金属波纹管连续成型装置,包括管胚1以及工作台2,所述工作台2上布设有成型组件以及注液组件7;

37.成型组件包括两组相对布设于工作台2上的第一安装板301以及第二安装板602,第一安装板301以及第二安装板602中心端设有用于贯穿管胚1的通孔,第一安装板301与第二安装板602间相对布设有多组导向杆6,导向杆6之间相对布设有定位模具5以及挤压模具4,定位模具5用于对管胚1定位固定,挤压模具4与定位模具5配合以将管胚1挤压成型波纹状;

38.其中,注液组件7用于向管胚1内注入设定压力液体以用于管胚1内部膨胀;在本发明的一个实施例中,将待加工管胚1贯穿第一安装板301的通孔,通过定位模具5对管胚1定位固定,而后通过挤压模具4与定位模具5配合将管胚1挤压成型波纹状,一组波纹成型后,定位模具5后退一组波纹的距离后再进行复位,进而与挤压模具4配合实现对管胚1的连续性成型操作,在波纹挤压成型的过程中,通过注液组件7向管胚1内部成型端注入设定压力的液体,以便于管胚1的波纹成型,本发明的卧式波纹成型设备相较于现有立式成型设备,可以对较大长度的管胚1进行波纹成型加工,且便于进行操作,有效提高了波纹成型效率。

39.请参阅图4,定位模具5包括滑动布设在导向杆6上的第一限位板603,第一限位板603朝向挤压模具4的方向相对滑动布设有两组定位板502,定位板502中心端设有弧形定位部504,两侧弧形定位部504闭合时以形成与管胚1外壁贴合的定位通槽503;

40.其中,弧形定位部504一侧与定位板502围合形成有用于与挤压模具4配合的波纹成型腔505;

41.两侧定位板502分别与布设在第一限位板603外侧的第一液压缸501伸缩端固定连接,将待加工管胚1穿过第一安装板301以及第一限位板603,启动第一液压缸501,第一液压缸501伸缩端推动定位板502朝向管胚1处滑动,使得两侧定位板502合并,弧形定位部504与管胚1外壁贴合实现定位固定;

42.请参阅图5,挤压模具4包括滑动布设在导向杆6上的第二限位板302,第二限位板302与布设在第一安装板301一侧的环形液压缸3伸缩端固定连接,第二限位板302朝向第一限位板603的方向相对滑动布设有两组挤压板402,挤压板402中心端布设有凸出的弧形挤压部403,两侧弧形挤压板403闭合时以形成与管胚1外壁贴合的挤压通槽404;

43.其中,两侧挤压板402分别与布设在第二限位板302外侧的第二液压缸401伸缩端

固定连接;弧形定位部504对管胚1定位固定后,第二液压缸401伸缩端推动挤压板402朝向管胚1处滑动,使得两侧挤压板402合并,弧形挤压部403通过与管胚1外壁贴合实现再次固定,启动环形液压缸3,环形液压缸3推动第二限位板302朝向第一限位板603的方向移动,进而通过弧形挤压板403带动管胚1朝向弧形定位部504方向挤压,使得管胚1在波纹成型腔505处挤压成型波纹状;

44.请参阅图6,第二安装板602外侧相对布设有伺服电缸601,伺服电缸601伸缩端与第一限位板603固定连接;在本发明的一个实施例中,一组波纹挤压成型后,伺服电缸601带动第一限位板603与管胚1后移一组波纹的距离,而后通过第一液压缸501带动定位板502与管胚1分离,伺服电缸601驱动第一限位板603复位,再次对管胚1进行加工,实现管胚1的连续性进料波纹成型。

45.请参阅图7-图8,所述注液组件7包括注液芯头701,所述注液芯头701与注液芯头701通过注液管705与液压站9连接,注液芯头701与注液管705通过插接的方式连接;

46.其中,注液芯头701外端面开设有两组环形槽,一组环形槽内布设y型密封圈702,另一组环形槽内布设弹性密封圈704,位于两侧环形槽之间,注液芯头701上开设有第一注液孔703,位于嵌设弹性密封圈704的环形槽内开设有第二注液孔708;在对管胚1挤压成型过程中,将注液芯头701伸入至管胚1内,将设定压力液体通过液压站9以及注液管705输入至注液芯头701内,压力液体通过第一注液孔703排出流入管胚1内,管胚1的管壁对应波纹成型腔505的位置处挤压成型,与此同时,压力液体通过第二注液孔708排出使弹性密封圈704膨胀与y型密封圈702配合提高密封效果;

47.请参阅图9,所述工作台2上还布设有两组支架707,支架707一侧布设有用于驱动注液管705移动的推动电缸706;在本发明的一个实施例中,推动电缸706伸缩端驱动注液管705在工作台2上水平移动,管胚1波纹加工完成后,将注液芯头701与注液管705分离,而后启动推动电缸706,推动电缸706收缩的同时将注液管705从管胚1内抽出,最后将成型后波纹管取出;

48.在本发明的一个实施例中,还包括控制台8,控制台8通过内部控制线路分别与环形液压缸3、第一液压缸501、第二液压缸401、伺服电缸601以及推动电缸706电性连接,以进行控制;

49.成型组件布设在工作台2上的油液收集槽201内,用于对管胚1内流出的压力液体进行承接。

50.实施例2

51.步骤一、将待加工管胚1穿过第一安装板301以及第一限位板603;

52.步骤二、启动第一液压缸501,第一液压缸501伸缩端推动定位板502朝向管胚1处滑动,使得两侧定位板502合并,弧形定位部504与管胚1外壁贴合实现定位固定;

53.步骤三、启动环形液压缸3,环形液压缸3推动第二限位板302朝向第一限位板603的方向移动,进而通过弧形挤压板403带动管胚1朝向弧形定位部504方向挤压;

54.步骤四、将设定压力液体通过液压站9以及注液管705输入至注液芯头701内,压力液体通过第一注液孔703排出流入管胚1内,管胚1的管壁对应波纹成型腔505的位置处挤压成型波纹状;

55.步骤五、伺服电缸601带动第一限位板603与管胚1后移一组波纹的距离,而后通过

第一液压缸501带动定位板502与管胚1分离,伺服电缸601驱动第一限位板603复位,再次对管胚1进行加工,实现管胚1的连续性进料,重复步骤二至步骤五,将管胚1加工成型波纹管;

56.步骤六、将注液芯头701与注液管705分离,而后启动推动电缸706,推动电缸706收缩的同时将注液管705从管胚1内抽出,最后将成型后波纹管取出。

57.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

58.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

59.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。