1.本发明涉及汽车零部件的加工领域,具体涉及一种分动器主动链轮及其加工方法。

背景技术:

2.四驱分动器是广泛应用于中高端四驱车辆的重要转动部件,主动链轮如图3所示,是其关键传动部件之一,具有结构复杂、精度要求高的特点,零件上集成的链齿、内花键、外花键、人字角等结构,制造工序流程复杂、加工难度大,依照传统工艺需要多台专用设备以及专用刀具和工装夹具。

3.在现有加工技术中,主动链轮的一般制造工序为:

①

精车零件一侧轮廓

②

精车零件另一侧轮廓

③

线切割链齿

④

插内花键

⑤

插外花键

⑥

倒人字角

⑦

渗碳淬火

⑧

硬车内孔端面。

4.该工序流程共涉及车床、电火花线切割机床、插齿机、倒角机等四台机加设备,涉及反复装夹6次,耗费工时长且精度损失大,且没有链齿齿面热后精加工工序,不利于齿面最终精度的保证,合格率低。

5.在汽车研发过程中,需要小批量试制分动器主动链轮的情况下,上述加工方法生产成本过高且生产效率低。

技术实现要素:

6.为解决上述问题,本发明提供了一种适合小批量试制的分动器主动链轮的加工方法,提高了主动链轮的加工效率和加工精度,降低了生产成本。

7.本发明提供一种分动器主动链轮的加工方法,所述加工方法包括热前车铣复合加工、渗碳淬火热处理和热后车铣复合加工;

8.所述热前车铣复合加工:

9.将主动链轮毛坯装夹在车铣复合加工中心的三爪卡盘上,用硬爪夹紧外圆,定位左侧端面;进行车削右侧端面、外圆和内孔,进行铣削外花键插齿,进行铣削花键端部人字角;松开卡盘爪,取下工件,更换内孔胀套夹具,将工件掉头安装在夹具上,定位右侧端面,胀紧内孔;进行车削左侧端面、外圆和内孔,进行铣削内花键插齿,进行铣削链齿;

10.所述渗碳淬火热处理:

11.所述热前车铣复合加工完成后,松开内孔夹具胀套,取下工件,对工件进行渗碳淬火热处理;

12.所述热后车铣复合加工:

13.对进行渗碳淬火热处理后的工件进行热后硬车加工和链齿齿面硬铣。

14.进一步,所述车削右侧端面、外圆和内孔步骤为:启动车铣复合加工中心的车削功能,调用外圆粗车刀对工件右侧端面和外圆进行粗车加工,单边保留精车余量;调用外圆精车刀对右侧端面和外圆进行精车加工,右侧端面保留单边硬车余量;调用外圆槽粗车刀对

外圆槽进行粗车加工,单边保留精车余量;调用外圆精车刀对外圆槽进行精车;调用内孔粗车刀对内孔进行粗车加工,单边保留精车余量;调用内孔精车刀,对内孔进行精车,保证内孔尺寸公差、内孔圆柱度和内孔粗糙度符合要求,内孔保留单边硬车余量;调用内孔槽刀对内孔槽进行加工。

15.进一步,所述铣削外花键插齿步骤为:启动车铣复合加工中心铣削功能,调用插齿模块,根据外花键参数编制加工程序,调用外花键插齿刀,对外花键进行插齿加工,插齿加工分粗插和精插进行,两次插齿加工之间设置余量。

16.进一步,所述铣削花键端部人字角步骤为:保持车铣复合加工中心铣削功能,调用倒角铣刀,对花键端部人字角进行铣削加工。

17.进一步,所述车削左侧端面、外圆和内孔步骤为:启动车铣复合加工中心的车削功能,调用外圆粗车刀对左侧端面和外圆进行粗车加工,单边保留精车余量;调用外圆精车刀对左侧端面和外圆进行精车加工,左侧端面保留单边硬车余量;调用外圆槽粗车刀对外圆槽进行粗车加工,单边保留精车余量;调用外圆精车刀对外圆槽进行精车;调用内孔粗车刀对内孔进行粗车加工,单边保留精车余量;调用内孔精车刀,对内孔进行精车,保证内孔尺寸公差、内孔圆柱度和内孔粗糙度符合要求,内孔保留单边硬车余量;调用内孔槽刀对内孔槽进行加工。

18.进一步,所述铣削内花键插齿步骤为:启动车铣复合加工中心铣削功能,调用插齿模块,根据内花键参数编制加工程序,调用内花键插齿刀,对内花键进行插齿加工,插齿加工分粗插和精插进行,两次插齿加工之间设置余量。

19.进一步,所述铣削链齿步骤为:保持车铣复合加工中心铣削功能,调用链齿成形粗铣刀,对链齿的每个齿槽进行分层粗铣,单次下切0.5~1.5mm,保留精铣单边余量,调用链齿成形精铣刀对链齿进行精铣加工。

20.进一步,所述热后硬车加工步骤为:启动车铣复合加工中心的车削功能,更换节圆夹具,定位左侧端面,夹紧链齿节圆,调用内孔硬车刀,对内孔和右侧端面进行硬车加工。

21.进一步,所述链齿齿面硬铣步骤为:松开节圆夹具,取下工件,更换内孔胀套夹具,定位右侧端面,胀紧内孔,启动车铣复合加工中心的铣削功能,调用测头找正链齿位置,调用齿面成形硬铣刀对齿面进行铣削加工。

22.本发明提供一种分动器主动链轮,其特诊在于,所述链轮采用上述的方法加工而成。

23.本发明的有益效果为:本发明要解决的是一种分动器主动链轮的加工问题,提供了一种适合小批量试制的分动器主动链轮的加工方法,提高了主动链轮的加工效率和加工精度,降低了生产成本。

24.利用车铣复合对主动链轮进行加工,可以实现全部机加工序在一台设备上完成,节省设备资源,缩短工序流程,提高生产效率;减少加工过程中的基准转换,提高加工精度;减少传统工艺的多设备流转,减少工装夹具投入,从而降低成本。

附图说明

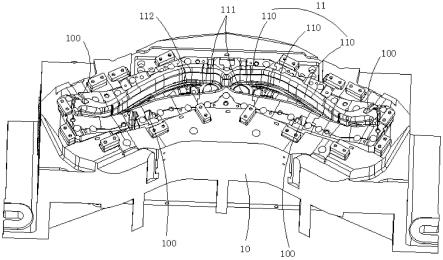

25.图1为主动链轮毛坯结构图;

26.图2为主动链轮结构剖视图;

27.图3为主动外观示意图;

28.图4为主动链轮加工流程。

具体实施方式

29.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明要解决的是一种分动器主动链轮的加工问题,提供了一种适合小批量试制的分动器主动链轮的加工方法,提高了主动链轮的加工效率和加工精度,降低了生产成本。

31.利用车铣复合对主动链轮进行加工,可以实现全部机加工序在一台设备上完成,节省设备资源,缩短工序流程,提高生产效率;减少加工过程中的基准转换,提高加工精度;减少传统工艺的多设备流转,减少工装夹具投入,从而降低成本。

32.下面将结合附图对本发明的具体实施例作进一步描述。

33.本实施例的加工流程如图4所示,包括以下步骤:

34.s1.第一次装夹:将图1所示的主动链轮毛坯装夹在车铣复合加工中心的三爪卡盘上,用硬爪夹紧外圆(d1),定位左侧端面(t1)。

35.s2.车削右侧端面、外圆和内孔:启动车铣复合加工中心的车削功能,调用外圆粗车刀对工件右侧端面外圆进行粗车加工,单边保留0.3~0.8mm精车余量;调用外圆精车刀对工件右侧端面外圆进行精车加工,右侧端面保留单边0.1~0.3mm硬车余量;调用外圆槽粗车刀对外圆槽进行粗车加工,单边保留0.3~0.8mm精车余量;调用外圆精车刀对外圆槽进行精车;调用内孔粗车刀对内孔进行粗车,单边保留0.3~0.8mm精车余量;调用内孔精车刀对内孔进行精车加工,保证内孔尺寸公差0~0.03mm,内孔圆柱度0~0.015mm,内孔粗糙度ra1.6,内孔保留单边0.1~0.3mm硬车余量;调用内孔槽刀对内孔槽进行加工。

36.s3.外花键插齿铣削:启动车铣复合加工中心铣削功能,调用插齿模块,根据外花键参数编制加工程序,调用外花键插齿刀,对外花键进行插齿加工,插齿分粗插和精插进行,两次插齿加工之间的余量为0.1~0.3mm。

37.s4.花键端部人字角铣削:保持车铣复合加工中心铣削功能,调用倒角铣刀,对花键端部人字角进行铣削加工。

38.s5.第二次装夹:松开卡盘爪,取下工件,更换内孔胀套夹具,工件掉头安装在夹具上,定位右侧端面,胀紧内孔。

39.s6.车削左侧端面、外圆和内孔:启动车铣复合加工中心的车削功能,调用外圆粗车刀对工件左侧端面外圆进行粗车加工,单边保留0.3~0.8mm精车余量;调用外圆精车刀对工件左侧端面外圆进行精车加工,左侧端面保留单边0.1~0.3mm硬车余量;调用外圆槽粗车刀对外圆槽进行粗车加工,单边保留0.3~0.8mm精车余量;调用外圆精车刀对外圆槽进行精车;调用内孔粗车刀对内孔进行粗车,单边保留0.3~0.8mm精车余量;调用内孔精车刀对内孔进行精车加工,保证内孔尺寸公差0~0.03mm,内孔圆柱度0~0.015mm,内孔粗糙度ra1.6,内孔保留单边0.1~0.3mm硬车余量;调用内孔槽刀对内孔槽进行加工。

40.s7.内花键插齿铣削:启动车铣复合加工中心的铣削功能,调用插齿模块,根据内花键参数编制加工程序,调用内花键插齿刀,对内花键进行插齿加工,插齿分粗插和精插进

行,两次插齿加工之间的余量为0.1~0.3mm。

41.s8.铣削链齿:保持车铣复合加工中心铣削功能,调用链齿成形粗铣刀对链齿的每个齿槽进行分层粗铣,单次下切0.5~1.5mm,保留精铣单边余量0.1~0.3mm;调用链齿成形精铣刀对链齿进行精铣加工。

42.s9.渗碳淬火热处理:热前加工完毕,松开夹具胀套,取下工件,对工件进行渗碳淬火热处理。

43.s10.热后硬车加工:启动车铣复合加工中心的车削功能,更换节圆夹具,定位左侧端面,夹紧链齿节圆,调用内孔硬车刀,对内孔和右侧端面进行硬车加工。

44.s11.链齿齿面硬铣:松开节圆夹具,取下零件,更换内孔胀套夹具,定位右侧端面,胀紧内孔,启动车铣复合加工中心的铣削功能,调用测头找正链齿位置,调用齿面成形硬铣刀对齿面进行铣削加工,分动器主动链轮全工序加工完毕。

45.分动器主动链轮加工完毕后如图2和图3所示,其中h1是内孔,t2是右侧端面,t3是左侧端面。

46.作为本发明优选的实施例如下:

47.一种分动器主动链轮的加工方法,具体步骤如下:

48.s1.第一次装夹:将图1所示的主动链轮毛坯装夹在车铣复合加工中心的三爪卡盘上,用硬爪夹紧外圆(d1),定位左侧端面(t1)。

49.s2.车削右侧端面、外圆和内孔:启动车铣复合加工中心的车削功能,调用外圆粗车刀对工件右侧端面外圆进行粗车加工,单边保留0.4mm精车余量;调用外圆精车刀对工件右侧端面外圆进行精车加工,右侧端面保留单边0.2mm硬车余量;调用外圆槽粗车刀对外圆槽进行粗车加工,单边保留0.4mm精车余量;调用外圆精车刀对外圆槽进行精车;调用内孔粗车刀对内孔进行粗车,单边保留0.4mm精车余量;调用内孔精车刀对内孔进行精车加工,保证内孔尺寸公差0.03mm,内孔圆柱度0.015mm,内孔粗糙度ra1.6,内孔保留单边0.15mm硬车余量;调用内孔槽刀对内孔槽进行加工。

50.s3.外花键插齿铣削:启动车铣复合加工中心铣削功能,调用插齿模块,根据外花键参数编制加工程序,调用外花键插齿刀,对外花键进行插齿加工,插齿分粗插和精插进行,两次插齿加工之间的余量为0.15mm,插齿后花键达到6级精度。

51.s4.花键端部人字角铣削:保持车铣复合加工中心铣削功能,调用倒角铣刀,对花键端部人字角进行铣削加工。

52.s5.第二次装夹:松开卡盘爪,取下工件,更换内孔胀套夹具,工件掉头安装在夹具上,定位右侧端面,胀紧内孔。

53.s6.车削左侧端面、外圆和内孔:启动车铣复合加工中心的车削功能,调用外圆粗车刀对工件左侧端面外圆进行粗车加工,单边保留0.4mm精车余量;调用外圆精车刀对工件左侧端面外圆进行精车加工,左侧端面保留单边0.15mm硬车余量;调用外圆槽粗车刀对外圆槽进行粗车加工,单边保留0.4mm精车余量;调用外圆精车刀对外圆槽进行精车;调用内孔粗车刀对内孔进行粗车,单边保留0.4mm精车余量;调用内孔精车刀对内孔进行精车加工,保证内孔尺寸公差0.03mm,内孔圆柱度0.015mm,内孔粗糙度ra1.6,内孔保留单边0.15mm硬车余量;调用内孔槽刀对内孔槽进行加工。

54.s7.内花键插齿铣削:启动车铣复合加工中心的铣削功能,调用插齿模块,根据内

花键参数编制加工程序,调用内花键插齿刀,对内花键进行插齿加工,插齿分粗插和精插进行,两次插齿加工之间的余量为0.15mm,插齿后花键达到6级精度。

55.s8.铣削链齿:保持车铣复合加工中心铣削功能,调用链齿成形粗铣刀对链齿的每个齿槽进行分层粗铣,单次下切1mm,保留精铣单边余量0.15mm;调用链齿成形精铣刀对链齿进行精铣加工。

56.s9.渗碳淬火热处理:热前加工完毕,松开夹具胀套,取下工件,对工件进行渗碳淬火热处理。

57.s10.热后硬车加工:启动车铣复合加工中心的车削功能,更换节圆夹具,定位左侧端面,夹紧链齿节圆,调用内孔硬车刀,对内孔和右侧端面进行硬车加工。

58.s11.链齿齿面硬铣:松开节圆夹具,取下工件,更换内孔胀套夹具,定位右侧端面,胀紧内孔,启动车铣复合加工中心的铣削功能,调用测头找正链齿位置,调用齿面成形硬铣刀对齿面进行铣削加工,分动器主动链轮全工序加工完毕。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。