1.本发明涉及石油钻采设备领域,具体涉及一种钛合金钻杆,尤其是一种钛合金钻杆接头耐磨带堆焊工艺方法。

背景技术:

2.钛合金具有质量轻、比强度高、弹性模量小、耐腐蚀等优势性能,使用钛合金钻杆钻井能够提高钻井效率、减少钻井能耗,降低腐蚀和疲劳的失效风险。钛合金钻杆是超短半径水平井钻井、侧钻改造的一项利器。但是钛合金钻杆和钢制钻杆一样,同样在钻井过程中面临着和井壁、套管摩擦碰撞的问题,尤其是在弯曲井段钛合金钻杆接头与井壁碰撞摩擦更严重,因此,钛合金钻杆接头抗磨损性能直接影响其使用寿命。

3.目前钻杆生产中,钢制钻杆常用的耐磨带焊接工艺,通过采用铁基药芯焊丝堆焊,在接头表面制成环形的耐磨带堆焊层,耐磨带堆焊层硬度在500~600hv,该耐磨带堆焊层将钻杆接头与井壁、套管隔离,起到有效保护钻杆接头的作用。钛合金钻杆由于其化学成分、材料属性与钢铁材料差异非常大。采用现有工艺技术及铁基焊材时,由于钛合金易氧化,氧化层熔点高、难分解,会阻碍钛基体与铁基焊材之间的元素扩散和反应,使耐磨带堆焊层材料和钛合金基体不能形成良好的冶金结合,此外,钛合金导热系数小,焊接时表面温度过高导致焊渣飞溅,耐磨带堆焊层成型质量效果差。同时,采用激光熔覆等其他焊接方式,大部分都是耐磨涂层,高度为微米级别,高度很难达到1mm以上,不适用于钻杆用接头局部耐磨带堆焊层。

技术实现要素:

4.本发明的目的在于提供一种钛合金钻杆接头耐磨带堆焊工艺方法,主要解决上述现有技术所存在的缺陷,采用tiger双钨极热丝氩弧焊工艺方法和镍基焊材,通过稳定的熔池温度控制使得镍基焊材与钛合金钻杆接头进行相互熔合,在钛合金钻杆接头上形成结合力强、硬度高、耐磨性好,及厚度符合要求的钛合金钻杆接头耐磨带堆焊层,可避免钛合金钻杆接头磨损引起的失效。

5.为实现上述目的,本发明采用如下技术方案:

6.一种钛合金钻杆接头耐磨带堆焊工艺方法,包括以下步骤:

7.(1)钛合金钻杆接头表面预处理,采用机加工或酒精溶液擦拭方式清理钛合金钻杆接头耐磨带焊接区域油污和杂物;(2)钛合金钻杆接头耐磨带焊接区域预热处理,采用中频感应加热方式对钛合金钻杆接头耐磨带焊接区域加热600~750℃,加热时间60s,足够的预热温度使得焊接熔池的温度变化较小,然后在堆焊过程避免产生热裂纹,如果温度低于600℃,在堆焊时容易产生裂纹,温度高于750℃时会影响母材的机械性能,降低母材的强度和韧性;(3)采用tiger双钨极热丝氩弧焊工艺方法在钛合金钻杆接头上堆焊镍基焊材耐磨带,焊接过程在氩气氛围保护下进行,焊接电压为10v;电流控制在150a~170a之间,送丝速度400mm/min,接头转速800r/min;控制较高的电流会使得熔池的温度维持稳定,然后在堆

焊过程中不易产生裂纹,同时也使得母材和焊丝能够在短时间内充分互熔,结合良好,表面的状态更加稳定,合理的送丝速度和接头转速是为了保证堆焊层的高度。(4)对钛合金钻杆接头耐磨带堆焊层退火处理,采用中频感应加热方式对钛合金钻杆接头耐磨带堆焊层区域加热600~750℃,加热时间60s,保温时间120s,加热结束后采用保温棉将耐磨带堆焊层包裹以减缓温度下降的速度,该步骤关键是保温然后缓慢冷却,因为钛合金基体和堆焊层的导热系数不一样,较大的冷却速度会使得堆焊层产生裂纹现象;(5)后处理,打磨耐磨带堆焊层表面及其周围氧化物,使钻杆耐磨带堆焊层高度均匀一致。

8.进一步的,所述镍基焊材主要成分为ni含量45.0%~58.0%,cr含量18.0%~25.0%,mo含量10.0%~20.0%,ti含量6.0%~12.0%,co含量2.0%~5.0%,nb含量2.5%~4.5%,b含量0.1%~3.5%,fe含量≤1.5%,al含量≤0.4%,si含量≤0.3%,c含量≤0.01%,p含量≤0.01%,s含量≤0.01%,本技术方案中所述c、p、s为杂质。

9.与一般镍基焊材相比较,增加了ti、co、b含量,提高了mo含量,ni含量略有降低,严格控制c、p、s等元素。co和cr合金化后具有较好的抗氧化性和抗腐蚀性,但是co含量超过5.0%,在高温下形成co3(ti﹐al)金属件化合物,会使堆焊层变脆易产生裂纹。焊材中的ni、cr合金元素在于钛合金基材熔融稀释后固溶于富ti的基本相中,形成tini、ti2ni、crti4等金属间化合物,可以提高堆焊层的硬度和耐磨性,crti4还具有一定塑性。焊材中的mo、nb、b元素除了形成增强相,还可抑制裂纹形成,提高堆焊层抗变形能力。

10.进一步的,所述镍基焊材主要成分优选为ni含量52.0%,cr含量20.0%,mo含量15.0%,ti含量9.0%,co含量3.0%,nb含量2.8%,b含量0.5%,fe含量≤1.5%,al含量≤0.4%,si含量≤0.3%,c含量≤0.01%,p含量≤0.01%,s含量≤0.01%,本技术方案中所述c、p、s为杂质。

11.镍基焊材为实心焊材,直径为1.2mm。

12.进一步的,所述耐磨带堆焊层为3道次,每道次宽度为25.4mm,高度为3.0

±

0.4mm,耐磨带堆焊层截面硬度为500~600hv。

13.进一步,所述钛合金钻杆接头耐磨带焊接区域预热处理时,中频感应加热线圈与焊枪在同一工位,预热完成后立即进行耐磨带堆焊;

14.进一步,所述钛合金钻杆接头耐磨带堆焊层退火处理,是在耐磨带堆焊结束后立即进行退火处理;

15.进一步,采用着色渗透检测耐磨带堆焊层是否有表面裂纹;

16.进一步,对耐磨带堆焊层取样进行金相显微组织、截面维氏硬度、压扁等试验检测。

17.与现有技术相比,本发明提供了一种钛合金钻杆接头耐磨带堆焊工艺方法,具备以下有益效果:

18.1、本发明采用tiger双钨极热丝氩弧焊工艺方法在钛合金钻杆接头上堆焊镍基焊材耐磨带,tige双钨极热丝氩弧焊的优势在于一把焊炬内包含两个钨极,通过一主一从两台焊接电源联动控制两个钨极产生的复合焊接电弧的能量强度、作用范围等。与单钨极或其他焊接方式相比较,降低了电弧压力,提高了焊丝的熔敷率,在大电流高速度焊接时,极大地减少了凹坑、咬边等缺陷,可实现良好的焊接熔合。

19.2、本发明采用tiger双钨极热丝氩弧焊工艺方法在钛合金钻杆接头上堆焊镍基焊

材耐磨带,通过较高的预热温度,结合焊接时采用较大的电流,使得熔池的温度保持稳定,焊材与钛合金基体能有充分的时间和空间进行互溶,形成了良好的冶金熔合,无裂纹现象。同时,本发明焊接工艺对钛合金基体的熔透小,大部分能量焊丝吸收,焊接熔敷率高,钛合金基体组织性能无明显变化。

20.3、钛合金材料与镍基焊材熔合产生钛-镍晶间化合物,可以抑制钛-铁晶间化合物的形成,界面组织主要是tini、ti2ni晶间化合物,同时焊材中的al、cr与ti形成增强相,使得耐磨带具有很高的硬度和较好的耐磨性。

21.4、本发明钛合金钻杆接头耐磨带堆焊工艺方法,加热温度、热输入量、焊接速度等可精准控制,形成的耐磨带堆焊层较为平坦。

22.5、本发明钛合金钻杆接头耐磨带堆焊工艺方法,在耐磨带焊接完成后,及时进行高温退火处理和保温处理,降低耐磨带堆焊层温度下降的速度,抑制了温度突变产生裂纹,可以降低外界温差、残余应力对耐磨带堆焊层的影响。

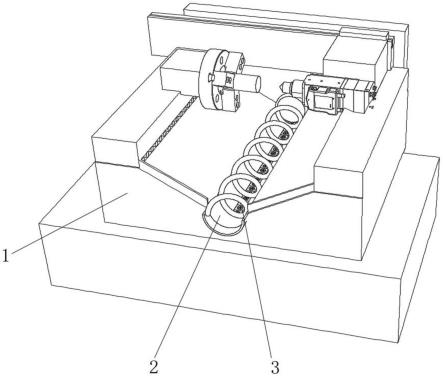

附图说明

23.图1为本发明的实施例一熔合线区域的组织形貌。

24.图2为本发明的实施例二熔合线区域的组织形貌。

25.图3为本发明的实施例三熔合线区域的组织形貌。

26.图4为本发明的对比例一熔合线区域的组织形貌。

具体实施方式

27.下面将结合本发明的实施例和对比例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施列中,采用的镍基焊材主要成分为ni含量52.0%,cr含量20.0%,mo含量15.0%,ti含量9.0%,co含量3.0%,nb含量2.8%,b含量0.5%,fe含量≤1.5%,al含量≤0.4%,si含量≤0.3%,c含量≤0.01%,p含量≤0.01%,s含量≤0.01%,所述c、p、s为杂质,镍基焊材为实心焊材,直径为1.2mm;

29.实施例一:

30.选取φ127规格tc4钛合金钻杆接头,将接头工件放入工装位置,采用酒精溶液擦拭方式清理钛合金钻杆接头耐磨带焊接区域油污和杂物,然后采用中频感应加热方式对钛合金钻杆接头耐磨带焊接区域预热处理,加热温度600℃,加热时间60s;加热结束后立即进行采用tiger双钨极热丝氩弧焊工艺方法堆焊耐磨带,焊接过程在氩气氛围保护下进行,焊接电压为10v,电流170a,送丝速度400mm/min,接头转速800r/min;焊接结束后立即采用中频感应加热方式对耐磨带堆焊层进行退火处理,加热温度900℃,加热时间60s,保温时间120s,加热结束后采用保温棉将耐磨带堆焊层包裹以减缓温度下降的速度;在耐磨带堆焊层冷却后对其表面及周围氧化物进行打磨,使钻杆耐磨带堆焊层高度均匀一致;再采用着色渗透检测和尺寸检测,结果表明耐磨带堆焊层宽度25.4mm,高度3.2mm,无表面裂纹。然后对耐磨带堆焊层取样进行金相显微组织、截面维氏硬度、压扁等试验检测,如图1所示为本

实施例钛合金钻杆接头堆焊层金相显微组织及维氏硬度测试,可以看出钛合金接头基体、熔合线和堆焊层,组织中为气孔夹杂等缺陷,硬度见表1,取样进行压扁试验耐磨带与钛合金界面无环向的裂纹,结合力良好。

31.实施例二:

32.选取φ127规格tc4钛合金钻杆接头,将接头工件放入工装位置,采用酒精溶液擦拭方式清理钛合金钻杆接头耐磨带焊接区域油污和杂物,然后采用中频感应加热方式对钛合金钻杆接头耐磨带焊接区域预热处理,加热温度750℃,加热时间60s;加热结束后立即进行采用tiger双钨极热丝氩弧焊工艺方法堆焊耐磨带,焊接过程在氩气氛围保护下进行,焊接电压为10v,电流150a,送丝速度400mm/min,接头转速800r/min;焊接结束后立即采用中频感应加热方式对耐磨带堆焊层进行退火处理,加热温度700℃,加热时间60s,保温时间120s,加热结束后采用保温棉将耐磨带堆焊层包裹以减缓温度下降的速度;在耐磨带堆焊层冷却后对其表面及周围氧化物进行打磨,使钻杆耐磨带堆焊层高度均匀一致;再采用着色渗透检测和尺寸检测,结果表明耐磨带堆焊层宽度25.4mm,高度3.4mm,无表面裂纹。然后对耐磨带堆焊层取样进行金相显微组织、截面维氏硬度、压扁等试验检测,如图1所示为本实施例钛合金钻杆接头堆焊层金相显微组织及维氏硬度测试,可以看出钛合金接头基体、熔合线和堆焊层,组织中为气孔夹杂等缺陷,硬度见表1,取样进行压扁试验耐磨带与钛合金界面无环向的裂纹,结合力良好。

33.实施例三:

34.选取φ127规格tc4钛合金钻杆接头,将接头工件放入工装位置,采用酒精溶液擦拭方式清理钛合金钻杆接头耐磨带焊接区域油污和杂物,然后采用中频感应加热方式对钛合金钻杆接头耐磨带焊接区域预热处理,加热温度700℃,加热时间60s;加热结束后立即进行采用tiger双钨极热丝氩弧焊工艺方法堆焊耐磨带,焊接过程在氩气氛围保护下进行,焊接电压为10v,电流160a,送丝速度400mm/min,接头转速800r/min;焊接结束后立即采用中频感应加热方式对耐磨带堆焊层进行退火处理,加热温度800℃,加热时间60s,保温时间120s,加热结束后采用保温棉将耐磨带堆焊层包裹以减缓温度下降的速度;在耐磨带堆焊层冷却后对其表面及周围氧化物进行打磨,使钻杆耐磨带堆焊层高度均匀一致;再采用着色渗透检测和尺寸检测,结果表明耐磨带堆焊层宽度25.4mm,高度3.0mm,无表面裂纹。然后对耐磨带堆焊层取样进行金相显微组织、截面维氏硬度、压扁等试验检测,如图1所示为本实施例钛合金钻杆接头堆焊层金相显微组织及维氏硬度测试,可以看出钛合金接头基体、熔合线和堆焊层,组织中为气孔夹杂等缺陷,硬度见表1,取样进行压扁试验耐磨带与钛合金界面无环向的裂纹,结合力良好。

35.对比例一:

36.选取φ127规格tc4钛合金钻杆接头,将接头工件放入工装位置,采用酒精溶液擦拭方式清理钛合金钻杆接头耐磨带焊接区域油污和杂物,然后采用中频感应加热方式对钛合金钻杆接头耐磨带焊接区域预热处理,加热温度550℃,加热时间60s;加热结束后立即进行采用tiger双钨极热丝氩弧焊工艺方法堆焊耐磨带,焊接过程在氩气氛围保护下进行,焊接电压为10v,电流160a,送丝速度400mm/min,接头转速800r/min。堆焊过程中听到清脆的裂纹扩展声音,堆焊结束后肉眼观察表面有横、纵向裂纹,如图4所示为对比例一钛合金钻杆接头堆焊层金相显微组织,堆焊层存在多个裂纹。预热温度偏低在堆焊的过程中会出现

裂纹。

37.对比例二:

38.选取φ127规格tc4钛合金钻杆接头,将接头工件放入工装位置,采用酒精溶液擦拭方式清理钛合金钻杆接头耐磨带焊接区域油污和杂物,然后采用中频感应加热方式对钛合金钻杆接头耐磨带焊接区域预热处理,加热温度750℃,加热时间60s;加热结束后立即进行采用tiger双钨极热丝氩弧焊工艺方法堆焊耐磨带,焊接过程在氩气氛围保护下进行,焊接电压为10v,电流160a,送丝速度400mm/min,接头转速800r/min。焊接结束后立即采用中频感应加热方式对耐磨带堆焊层进行退火处理,加热温度800℃,加热时间60s,保温时间120s,加热结束后采用保温棉将耐磨带堆焊层包裹以减缓温度下降的速度;在耐磨带堆焊层冷却后对其表面及周围氧化物进行打磨,使钻杆耐磨带堆焊层高度均匀一致;再采用着色渗透检测和尺寸检测,结果表明耐磨带堆焊层宽度25.4mm,高度3.0mm,无表面裂纹。对其堆焊层进行硬度测试,测试结果见表1,硬度值较低,并且母材的性能已经发生了变化。预热温度偏高,会降低堆焊层尤其是母材的机械性能。

39.表1.堆焊层硬度值(hv)

40.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。