1.本发明属于电机散热技术领域,具体涉及一种基于齿形热管散热的电机和一种电机散热方法。

背景技术:

2.电机在制造、建筑等各个领域中都扮演重要角色。电机的体积直接影响相关设备能否实现轻量化与小型化,这对电机的极限功率提出了巨大挑战。散热是制约电机极限功率的重要因素,能否有效解决电机发热问题成为电机能否提升极限功率,实现轻量化的关键。

3.风冷和液冷是主流的电机散热技术,其原理是电机铜线绕组通过绝缘层和定子铁心等将热量传至机壳,再由空气或液态工质将热量耗散。

4.电机包括机壳、设于机壳内的定子和设于定子内的电机绕组,电机绕组通常包括定子铁心包裹部分的中心绕组,以及由中心绕组沿定子轴向外延而暴露在铁心外部的悬伸绕组,悬伸绕组与机壳之间留有间隙。其中,悬伸绕组温度已成为衡量电机是否达到保护温度的重要指标。

5.现有技术的电机风冷与液冷仅能实现定子铁心包裹的中心绕组热量耗散,而暴露在铁心外部的悬伸绕组由于并不直接与定子铁心或机壳连接,因此悬伸绕组产生的热量需要先传递至中心绕组,再由中心绕组经过绝缘层和定子铁心将热量传至机壳,最后由空气或液态工质将热量耗散。该散热路径的热阻较大,难以实现悬伸绕组的有效散热,而且悬伸绕组的热量传递至中心绕组时,加重了中心绕组的散热压力,容易对中心绕组的正常工作性能带来负面影响。

6.因此,人们急切需要研发一种散热效果更好的电机和电机散热方法。

技术实现要素:

7.针对现有技术中存在的技术问题,本发明的目的之一是:提供一种基于齿形热管散热的电机,能够显著改善悬伸绕组的散热效率,有利于提升电机使用功率。

8.针对现有技术中存在的技术问题,本发明的目的之二是:提供一种电机散热方法,通过该方法能够显著改善悬伸绕组的散热效率。

9.本发明目的通过以下技术方案实现:

10.一种基于齿形热管散热的电机,包括机壳和悬伸绕组,机壳和悬伸绕组之间设有相变传热元件;相变传热元件环套于悬伸绕组外,相变传热元件的外侧和内侧分别抵接于机壳和悬伸绕组。

11.进一步,相变传热元件为环状的热管。

12.进一步,热管设有多个齿形,齿形的齿顶抵接于机壳,齿形的齿根抵接于悬伸绕组。

13.进一步,热管为扁平状,齿顶与机壳内壁相适应贴合,齿根与悬伸绕组外壁相适应

贴合。

14.进一步,齿根与机壳之间以及齿顶与悬伸绕组之间分别填充有导热介质。

15.进一步,导热介质为导热胶。

16.进一步,热管设有多个,多个热管依次轴向排布于悬伸绕组上。

17.进一步,相邻的热管错位布置。

18.一种电机散热方法,在机壳和悬伸绕组之间设置相变传热元件,将相变传热元件环套于悬伸绕组外,相变传热元件的外侧和内侧分别抵接于机壳和悬伸绕组,使悬伸绕组产生的热量经过相变传热元件直接传递至机壳以快速散热。

19.进一步,相变传热元件为设有多个齿形的热管,齿形的齿顶抵接于机壳,齿形的齿根抵接于悬伸绕组,在齿根与机壳之间以及齿顶与悬伸绕组之间分别填充导热介质,使悬伸绕组产生的热量经过导热介质和热管传递至机壳。

20.与现有技术相比,本发明具有以下有益效果:

21.悬伸绕组工作时产生的热量通过超高导热率的相变传热元件直接快速传递到电机机壳,散热路径的热阻极小,大大提高了散热效率,显著改善了悬伸绕组的散热情况;由于悬伸绕组散热时热量通过相变传热元件直接传递到电机机壳,因此不会加重中心绕组的散热压力。在悬伸绕组快速散热降温的情况下,中心绕组的热量传递到悬伸绕组,并通过相变传热元件传递到机壳散热,从而协助降低中心绕组的温度,进而能够维持中心绕组的正常工作性能,有利于提升电机额定使用功率。

附图说明

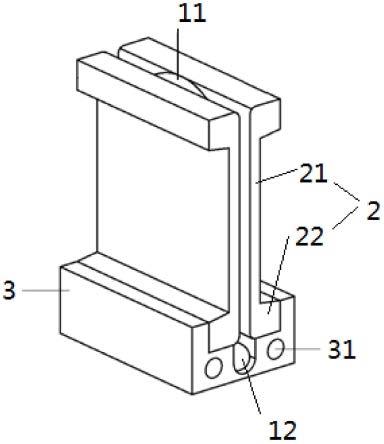

22.图1为基于齿形热管散热的电机的结构示意图。

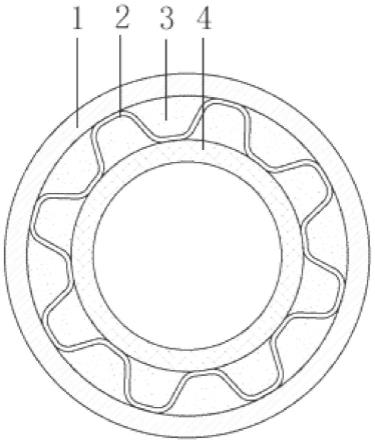

23.图2为齿形热管的结构示意图。

24.图3为多个齿形热管排布的平面结构示意图。

25.图4为多个齿形热管排布的立体结构示意图。

26.图中:

27.1-机壳,2-热管,3-导热胶,4-悬伸绕组。

具体实施方式

28.下面对本发明作进一步详细的描述。

29.如图1所示,一种基于齿形热管散热的电机,包括机壳1和悬伸绕组4,机壳1和悬伸绕组4之间设有相变传热元件;相变传热元件环套于悬伸绕组4外,相变传热元件的外侧和内侧分别抵接于机壳1和悬伸绕组4。

30.传统的电机散热过程中,悬伸绕组4工作产生的热量需要经过由中心绕组、绝缘层、定子和机壳1形成的较大热阻的散热路径,不仅难以实现悬伸绕组4的有效散热,而且悬伸绕组4的热量传递至中心绕组时,加重了中心绕组的散热压力,容易对中心绕组的正常工作性能带来负面影响。

31.本实施例中,悬伸绕组4工作时产生的热量通过超高导热率的相变传热元件直接快速传递到电机机壳1,散热路径的热阻极小,大大提高了散热效率,显著改善了悬伸绕组4的散热情况;由于悬伸绕组4散热时热量通过相变传热元件直接传递到电机机壳1,而无需

先经过中心绕组,因此不会加重中心绕组的散热压力。在悬伸绕组4得以快速散热降温的情形下,甚至能够使中心绕组的热量传递到悬伸绕组4,并进一步通过相变传热元件传递到机壳1散热,从而协助降低中心绕组的温度,进而能够维持中心绕组的正常工作性能,降低电机绕组整体温度,有利于提升电机额定使用功率,实现电机轻量化和微型化。

32.如图2所示,优选地,相变传热元件为环状的热管2。热管2通过在全封闭真空管内的液体的蒸发与凝结来传递热量,是一种具有极高导热性能的传热元件。当热管2的外侧和内侧分别抵接于机壳1和悬伸绕组4时,能够将悬伸绕组4工作产生的热量高效地传递至机壳1。

33.由于机壳1和悬伸绕组4之间的间隙较大,而热管2通常厚度较小,热管2难以与机壳1和悬伸绕组4同时接触,因此,本实施例中,热管2设为带状,在带状热管2上设有多个齿形,齿形的齿顶抵接于机壳1,齿形的齿根抵接于悬伸绕组4,从而使得热管2能够与机壳1和悬伸绕组4同时接触,进而实现传热散热的目的。同时,设置多个齿形后,热管2的长度得到较大的延长,能够容纳更多液冷工质,提高了导热效果。

34.为了增大热管2与机壳1以及热管2与悬伸绕组4的接触面积,提高散热效果,本实施例中,热管2压制为扁平状,并且使齿顶形成与机壳1内壁相适应贴合的弧形,齿根形成与悬伸绕组4外壁相适应贴合的弧形。

35.为了进一步增强散热效果,齿根与机壳1之间以及齿顶与悬伸绕组4之间分别填充有导热介质。

36.由于热管2通过齿顶与机壳1内壁接触,通过齿根与悬伸绕组4外壁接触,齿顶和齿根的面积都较小,因此存在热管2与机壳1、悬伸绕组4接触面积较小、传热面积有限的问题。导热介质的填充则有效增大了传热面积,很好地弥补了热管2与机壳1以及热管2与悬伸绕组4的接触面积不足的问题。另外,填充导热介质后,悬伸绕组4工作产生的热量除了可以通过热管2直接传递至机壳1以外,还可以通过与悬伸绕组4接触的导热介质首先传递至热管2,再由热管2传递至机壳1;或者通过与悬伸绕组4接触的导热介质首先传递至热管2,再由热管2传递至与机壳1接触的导热介质,最后由与机壳1接触的导热介质传递至机壳1。因此,导热介质不仅大大增加了传热面积,而且丰富了传热路径,极大提升了散热效率。

37.优选地,导热介质为导热胶3或导热泥。

38.如图3、图4所示,由于热管2宽度通常较小,难以覆盖整个悬伸绕组4。因此,本实施例中,热管2设有多个,多个热管2依次轴向排布于悬伸绕组4上,从而增加与悬伸绕组4和机壳1的接触面积。

39.为了使悬伸绕组4的散热更均匀,维持悬伸绕组4的整体性能,排布于悬伸绕组4上的多个热管2中,相邻的热管2错位布置。

40.一种电机散热方法,在机壳1和悬伸绕组4之间设置相变传热元件,将相变传热元件环套于悬伸绕组4外,相变传热元件的外侧和内侧分别抵接于机壳1和悬伸绕组4,使悬伸绕组4产生的热量经过相变传热元件直接传递至机壳1以快速散热。

41.本实施例的电机散热方法中,悬伸绕组4工作时产生的热量通过超高导热率的相变传热元件直接快速传递到电机机壳1,散热路径的热阻极小,大大提高了散热效率,显著改善了悬伸绕组4的散热情况;由于悬伸绕组4散热时热量通过相变传热元件直接传递到电机机壳1,而无需先经过中心绕组,因此不会加重中心绕组的散热压力。在悬伸绕组4得以快

速散热降温的情形下,甚至能够使中心绕组的热量传递到悬伸绕组4,并进一步通过相变传热元件传递到机壳1从而协助降低中心绕组的温度,进而能够维持中心绕组的正常工作性能,降低电机绕组整体温度,有利于提升电机额定使用功率,实现电机轻量化和微型化。

42.进一步地,相变传热元件为设有多个齿形的热管2,齿形的齿顶抵接于机壳1,齿形的齿根抵接于悬伸绕组4,在齿根与机壳1之间以及齿顶与悬伸绕组4之间分别填充导热介质,使悬伸绕组4产生的热量经过导热介质和热管2传递至机壳1。通过在齿根与机壳1之间以及齿顶与悬伸绕组4之间分别填充导热介质,不仅大大增加了传热面积,而且丰富了传热路径,极大提升了散热效率。

43.本发明的实施过程如下:

44.1、采用模具将压扁后的热管2进行折弯处理,折弯后的热管2如图2所示。热管2可针对不同尺寸的电机进行定制化设计与制造。若热管2长度不足,可采用两根或多跟折弯后的热管2拼接成环形热管2带。

45.2、将热管2嵌入机壳1与悬伸绕组4之间,并在机壳1与悬伸绕组4之间的空隙中填入导热胶3。由于受宽度限制,单个热管2有时难以覆盖全部悬伸绕组4,因此,需要采用多个热管2拼接排布的方式,使悬伸绕组4完全被包裹。此外,为了使热管2更好地与绕组和机壳1接触,相邻的热管2间可错开一定角度。

46.3、当存在多个热管2时,在装配时应先放置热管2,并在热管2、机壳1和绕组间灌注导热胶3,导热胶3高度小于或等于热管2的齿形高度。导热胶3固化后嵌入下一条热管2,并再次灌注导热胶3。重复上述步骤,直至悬伸绕组4被完全包裹。

47.综上,本发明能够显著改善悬伸绕组4的散热情况,降低电机绕组温度,提升电机额定使用功率,实现电机轻量化和微型化。涉及零件对精度要求不高,易于加工。结构简单,对装配要求不高。操作简便,方便实用。以产业化生产热管2为基础实施,成本低廉。

48.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。